汽车线束系统的水管理设计及应用案例

张鹤、冯礼志

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 汽车线束系统的水管理概念

车线束是汽车电路的网络主体,通过导线、插接器等导电材料,把电源、用电器连接成回路,实现电气连接功能的电气系统。不论是过去的传统燃油车,还是近几年市场势头强劲的新能源车,汽车线束系统在整车的作用举足轻重。汽车线束系统在整个电气中扮演重要角色,除了要实现电路稳定、可靠的连接外,还要满足整车的水管理要求[1]。其中,底盘和发动机舱部位的线束容易受到道路面的水滴飞溅影响,会造成局部电流或信号传递失效。

汽车线束系统的水管理是指线束系统在整车中对水的适应能力,是整车密封水管理的重要组成部分,主要体现为整车在淋雨、涉水以及高压清洗等工况下[2],防止水进入线束或进入后的排出能力。本文将通过对汽车线束系统的水管理设计缺陷进行分析,说明线束系统水管理设计中的优化和防水注意事项等。

1 汽车线束系统的水管理设计

汽车线束系统的水管理严格按照整车的水密封区域来区分管理,而汽车线束根据在整个车身上的布线位置,分为干区和湿区[3]。例如汽车的驾驶室和驾驶室有车门胶条和饰板等防护,不容易受外界环境的水滴影响,经常被称为干区。该区域的线束不需要增加额外的密封防水要求,设计难度相对较低。而汽车的发动机舱和底盘区域,经常暴露在水滴飞溅的潮湿环境中,线束系统中电信号传递的稳定性容易受到外界环境影响。因此,对于发动机舱和底盘区域线束防水性能,有着更苛刻更严格的要求。

汽车线束是由多个子零件集成的系统总成,该系统的水管理设计,更多的依赖于各个子零件之间的密封和相互配合。经过多个实验场景探究,汽车线束系统的水管理需要重点关注3 项内容:插接器匹配选型、管线布置和搭铁点防护。本文将对这几项内容逐一探讨分析。

1.1 插接器匹配选型

汽车插接器是线束系统总成中最核心的零部件之一。据不完全统计,一套汽车线束系统中的插接器种类高达130 多种,所占成本比例高达40%以上。不过插接器的故障频次也位于线束系统中所有零部件的首要位置,其选型的好坏直接决定了电连接性能的稳定可靠。

线束插接器是由金属端子、塑件护套、锁片以及密封圈等多个附件组成,通过机械插拔方式来实现电流导通和隔断的作用。在线束设计前期,通常根据车身的不同区域来选择不同防水等级的插接器。像发动机舱和底盘等湿区的线束插接器,防水等级至少要达到IPX7 要求;而在车身局部暴露位置的插接器,防水等级甚至要达到IPX9K 的要求(图1)。

一般在整车的前期设计阶段,就需要考虑插接器的防水性能。位于驾驶室或者整个车厢内的插接器,不需要有防水要求;所有驾驶室外的插接器,都应使用防水端子或护套。插接器处无回路线的空针脚,要采用防水栓封堵,确保插接器的防水性能满足其安装位置的防水等级要求。插接器要有良好的密封,防水栓密封堵的选择非常重要。一般插接器防水栓密封堵的外径尺寸要与护套的内圆孔径尺寸形成过盈配合,过盈配合量应控制在0.4 ~1.0 mm 比较合适。

1.2 管线布置设计

汽车线束系统的管线布置设计,除了要兼顾美观、防振、电磁兼容以及维修方便等需求,还要满足整车的防水和防泥性能要求。整车线束的布置,应尽量远离车体上容易积水积泥的部位,避让水流路线。汽车线束系统的管线布置设计,要优先考虑如下几点。

(1)线束接点或者接插接器应尽量布置在干区或低湿区。

(2)布置在高湿区的线束或者接插接器,须做好防水处理,如增加防水橡胶件或者护板等。

(3)线束主干若穿过车身钣金孔由湿区到干区,须采用挡水橡胶件或防水泥保护处理。

(4)车身线束的分支或主干应避开水流直冲区域,必要时增设滴水环,避免水流倒灌进入插接器或者驾驶舱内。

1.3 搭铁点防护

汽车线束系统的水管理,搭铁点防护是非常重要的一部分。在国内的汽车行业,整车大多采用负极搭铁设计。蓄电池负极与车体相连,正极电从蓄电池正极经过各功能电器后,与车身相接通,汽车车身、底盘及发动机等金属壳体作为整车负极的共用导线。线束回路导线通过压接端子的形式,与金属外壳体直接连接,这样的连接点就被称为搭铁点[4]。线束的搭铁回路线一般选择黑色,搭铁点是通过螺栓紧固方式连接在车身钣金或者金属壳体上。

汽车线束系统搭铁点安装位置的选择,应避免强飞溅和积水区域。搭铁点本身要进行热缩保护,不能直接裸露在积水湿区。如果线束搭铁点保护不当或直接暴露在空气中,会造成线束接点处铜丝发黑或者接点进水,影响电导通,甚至造成接触不良故障。

根据整车的行驶工况,汽车搭铁点安装位置分为干区和湿区。如图2 所示,涉水线以下部位为湿区,湿区经常会受到水滴飞溅、道路积水等影响,涉水线以上部分为干区,受水滴影响的风险较小。因此,搭铁点安装位置的选择原则,离地面的高度要大于涉水深度。位于干区的搭铁点只需要采用PVC 胶带包缠,就能满足干区的使用性能要求;位于湿区的搭铁点则要增加灌胶热缩管或丁基胶进行热缩保护,才能达到湿区的密封防水的效果。

图2 整车涉水深度图示

2 汽车线束系统水管理的应用

2.1 插接器的选型应用

整车插接器在工作时因接触电阻会产生一定热量,使插接器的内部空气出现较大压力。当停止工作后,温度下降,插接器内部气压值减小,与外界空气形成了负压差。如果整个线路密封不良,空气中的水气会沿着导线多股铜线的缝隙被吸入到插接器内部,造成插接器内部的电绝缘失效,这种现象被称之为“虹吸现象”。

我司某车型出现了间歇性无法挂挡故障,故障码显示整车挡位同时有效,即汽车线束系统中同时存在多个换挡信号指令,导致整车换挡运算逻辑混乱而无法正常挂挡。问题分析团队通过排查电路原理,查找故障点发现,整车线束的X204 插接器进水,其内部的端子生锈腐蚀,导致控制换挡信号的多个回路线之间相互窜电。

团队成员继续查找问题,剖开尾灯到X204 插接器之间的导线绝缘胶皮,发现导线的铜丝间存在水滴残留,且铜丝氧化发黑,因此锁定了进水路径(图3)。原来是尾灯处的水滴通过导线股丝虹吸进入到X204 插接器,造成内部回路线相互窜电,从而影响到整车的换挡功能。

图3 虹吸现象的水流路径

问题原因锁定后,通过更改尾灯的线束插接器型号,增加防水密封性。同时把X204 插接器由自密封防水结构改为非防水和防护胶帽结构,确保X204 插接器内部气压与外界气压值一致,彻底解决了“虹吸现象”的问题。

2.2 管线布置优化运用及案例

汽车线路的布置方案,要充分考虑到整车的水管理。线束系统的走向应该顺畅、无扭曲,插接器、搭铁点应尽量避开高湿区。在任何可能的滴水区域,线束接插接器和搭铁点都要有防水措施,避免积水腐蚀。

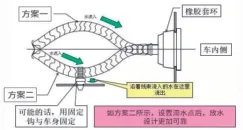

在某车型的发动机舱线束总成上,有一段穿过钣金孔的线束主干(图4)。初始的设计按照方案一布线,结果淋雨试验后发现驾驶室内有进水痕迹。检查发现钣金孔的胶塞位于低谷位置,水流会沿着线束主干在重力作用下流入到钣金的橡胶套环处[5]。橡胶套环承受的阻断水流压力非常大,当无法承受时,水流会沿着线束回路线进入到乘员舱内部。

图4 方案二的布线方式优于方案一

问题分析团队经过分析和试验后,优化管线布置,按照方案二进行布线后,解决了驾驶室进水问题。采用方案二布线,橡胶套环前方的线束主干弯曲向下,呈滴水环状,出水点位于线束主干的滴水环最低位置处。当水滴沿着线束主干流动时,就会在滴水环最低出水点处被排出,不会流动到橡胶套环位置,大大降低了水滴流入到车身内侧的风险。

除了采用方案二的布线方式增设滴水环外,团队还采取了巩固措施,在橡胶件安装位置适当灌胶或者增加防水泥,以排除电线束之间的空隙。这样能确保内部回路线之间相互接触密封,进一步加固了防水和密封效果。

2.3 搭铁点防护运用及案例

线束搭铁点与车身件的连接稳固可靠,确保了电流信号的稳定传输。搭铁点防护不仅要考虑到安装位置的选择,还有考虑端子表面的包覆保护。

我司某款车型出现ESC 故障灯亮,影响整车行驶。经过拆解排查发现,车辆稳定控制系统(ESC)控制单元的接插接器内部进水,出现了回路线短接故障。该车型ESC 控制单元的搭铁点搭接在左前大梁上,离地高度约400.0 mm,在涉水线高度附近。当雨天工况行驶时,雨滴会流过固定雨刮安装板和上安装饰板的缝隙,进入到发动机舱内部,最终滴落到车辆线束ESC 控制单元分支线束的搭铁点表面。再加上道路面水滴飞溅,ESC 分支线束的搭铁点处产生大量积水。这些积水沿着搭铁点分支流入到ESC控制单元插接器内部,造成进水短路故障。

问题分析团队更改了ESC 控制单元搭铁点的安装位置,离地高度由原来的400.0 mm 提高到600.0 mm,同时远离高湿区,彻底解决了ESC 控制单元插接器进水短路故障(图5)。

图5 搭铁点位置优化,避免水滴直滴

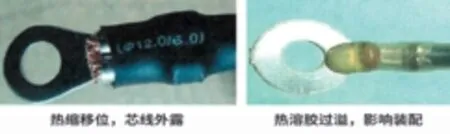

因此,搭铁点防护应当慎重选择安装位置,避免被水流直滴。除此之外,还需要做好端子表面的包覆保护。搭铁端子表面的包覆保护,在汽车线束的制造过程中要重点考虑和关注。QC/T 29106-2014《汽车电线束技术条件》中有明确要求,对于热缩管包覆的搭铁端子,热缩管应紧密套在连接部位,无位移、脱开现象;热缩后的外观无鼓包、损伤等;线端溢胶量要完全包覆外露铜丝但不影响装配。热缩管保护线缆绝缘皮的长度应在10.0 ~30.0 mm。下对于有质量缺陷的搭铁端子要提前预防和避免(图6)。

图6 搭铁端子质量缺陷

3 结束语

汽车线束系统的水管理设计是一项非常复杂和重要的工程,要兼顾插接器的匹配选型、整车管线布置以及搭铁点防护等多个方面。同时,还要充分考虑并满足整车涉水防飞溅、防雨防潮以及商业洗车等性能要求,以及整车的使用工况、周边环境和用户驾驶习惯等多个因素,选择最优的水管理方案。