配式钢混拱桥钢板加固立柱节点抗震研究

张琼心 杨建荣 刘志超 王建宇

(昆明理工大学建筑工程学院 昆明 650500)

0 引言

我国西南地区多为多地震、高设防烈度区且地势情况复杂,高山峡谷、河流纵横,常常有冲毁河床的地质灾害发生。此情况下,钢筋混凝土拱桥展现出其极强竞争力。调查发现,1974年云南昭通8级地震下某跨度40 m钢筋混凝土拱桥腹拱拱顶及立柱连接处有裂缝但主拱圈无破坏[1]。震害调查发现,由于节点核心区剪力大,造成装配式钢筋混凝土拱桥震害,其表现为拱肋与拱上立柱连接节点处发生脆性破坏。王志强等[2]研究发现节点部位发生破坏由于钢筋发生粘结退化现象,导致钢筋锚固被削弱。所以,桥梁抗震加固需要重点关注节点保护环节。

早期有研究者对拱桥抗震性能进行的研究如下:韩晶晶[3]分析研究了高烈度地区预应力钢筋混凝土装配式拱桥连接节点的受力性能和耗能性能,结果表明在拱脚节点处进行加固处理可增强横桥向刚度和屈服弯矩;唐鹏等[4]对布设PBL加劲肋的钢管混凝土拱肋节点进行非线性分析,结果表明,有PBL加劲肋可以提高钢管与混凝土接触面的粘结强度,增加钢管与混凝土共同作用力,从而有效增强节点承载能力。综上所述,拱桥立柱节点的研究逐渐深入,已经取得了良好的效果,为更进一步的研究,本文采用强度高的外包钢板对立柱节点进行加固,以期取得类似拱桥抗震加固具有参照作用的研究成果。

1 拟静力试验

1.1 桥梁概况

云南高烈度地震区量大面广,山岭峡谷较多,抗震设防要求高。节点结构在构造中起着传递力的作用,在地震作用下节点承受力情况复杂。它是结构损伤的核心部分,关系到整个结构的安全稳定。在地震作用下,一旦节点受损破坏,将造成巨大的连锁破坏,从而导致结构无法满足“小震不坏、中震可修、大震不倒”的抗震设防要求。

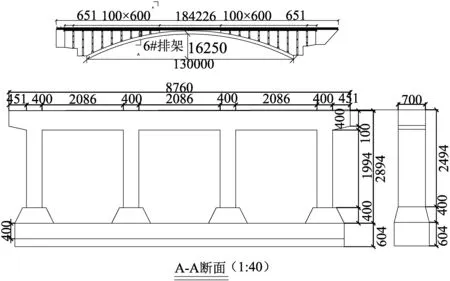

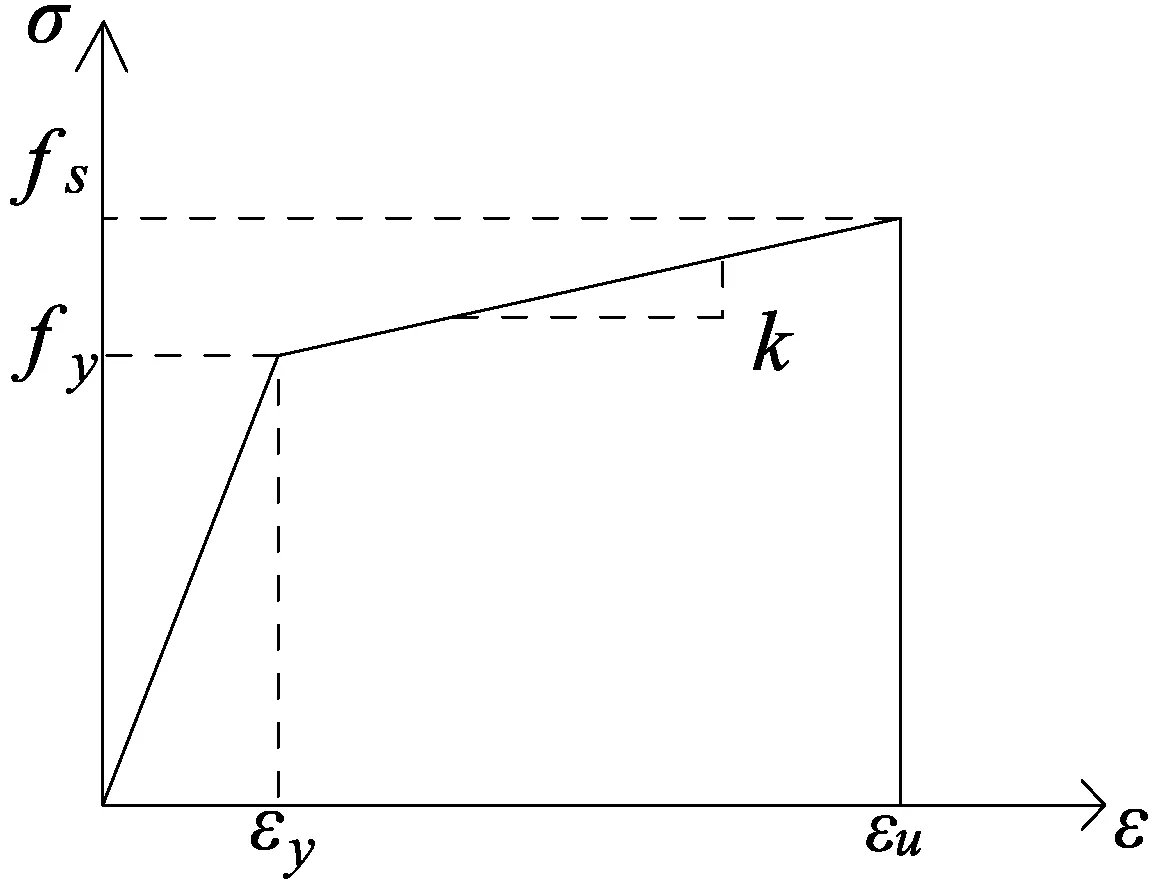

本文以云南地区某装配式钢筋混凝土拱桥为研究对象,由于地形复杂,且处地震多发地带,具有研究代表性。该桥腹孔墩钢筋混凝土立柱的高度沿拱轴线高度在1.680~10.584 m不等,桥梁上部结构的全桥布置如图1所示。DIWAN A F等[5]利用“等效节间”分析了桥面、立柱、拱肋的相互作用,立柱尺寸的设计是直接影响拱桥节间静力平衡的因素。为达到更好的试验效果,特选取实验模型高度为2.894 m的6号立柱,这个位置在极限纵向荷载作用下将发生弯曲破坏时易观察,且预制安装比较方便。故依据6号立柱的尺寸、构造和约束条件制作试件,见图2。

图1 桥梁上部结构全桥布置(单位:mm)

图2 试件结构布置(单位:mm)

1.2 拟静力试验分析

1.2.1 试件设计与制作

6号立柱试件设计为:一般连接节点YZ-1首先分别预制立柱与底座,其次对立柱与底座预埋钢筋进行焊接后,最后对杯口混凝土浇筑。外包钢板加固节点QD-9采用对一般连接节点先植筋,然后外包8 mm厚钢板的方法加固。外包钢板的区域为自底座以上950 mm的立柱及杯口区。节点QD-9采用单向位移控制加载的拟静力加载方式,使用可变幅和等位幅混合模式进行位移控制。杯口上方柱身部分外包钢板,将混凝土表面与钢板使用粘结胶固定,并用铁锤敲击钢板至与混凝土表面完全贴合,在钢板表面的预留孔洞部位插入螺杆,锚固区用配套的螺母对其进行固定,对所有外包钢板接缝处进行焊接。

外包钢板试件制作方法及原理:用高性能环氧胶粘剂将8 mm钢板粘贴在混凝土表面,采用整体包装法,使钢板与混凝土在粘结作用下形成一个完整的受力共同体,充分利用钢板抗拉强度的优良力学性能,提高构件的承载力和刚度。根据《建筑抗震试验方法规程》用于基本性能试验的同类构件不宜少于3个,钢筋混凝土进行试体拟静力和拟动力试验的缩尺比例不小于1/10。节点的缩尺比例一般不小于1/5;进行振动台试验弹塑性模型的缩尺比例一般不小于1/50。

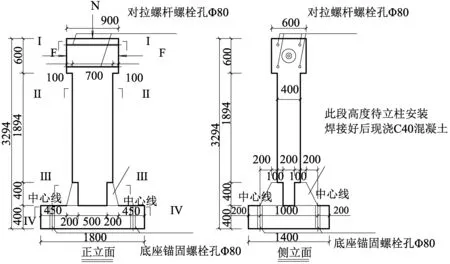

1.2.2 加载装置

拟静力试验方法:试件底座通过螺栓固定在试验台上,液压千斤顶用于在试件顶部施加恒定的垂直压力,液压伺服千斤顶用于施加往返水平位移。水平荷载高度为距地梁顶面2 994 mm。施加水平位移时,应先进行正向加载再反向加载。定位、对中调整好试件后即可开始加载。测试加载装置和试验加载方案步骤如图3所示。图中F=316.17 kN为钢筋进入塑性状态时对应的最大推力,加载方式按照《建筑抗震试验方法规程》(JGJ 101—96)所规定采用荷载变形双控制法。

图3 拟静力试验装置及加载方案

1.2.3 实验结果

待拟静力试验加载完毕,得出试件破坏形态如图4所示,计算结果详见表1和表2所示,计算方法依照《建筑抗震试验方法规程》(JGJ 101—96)。

图4 试件破坏形态

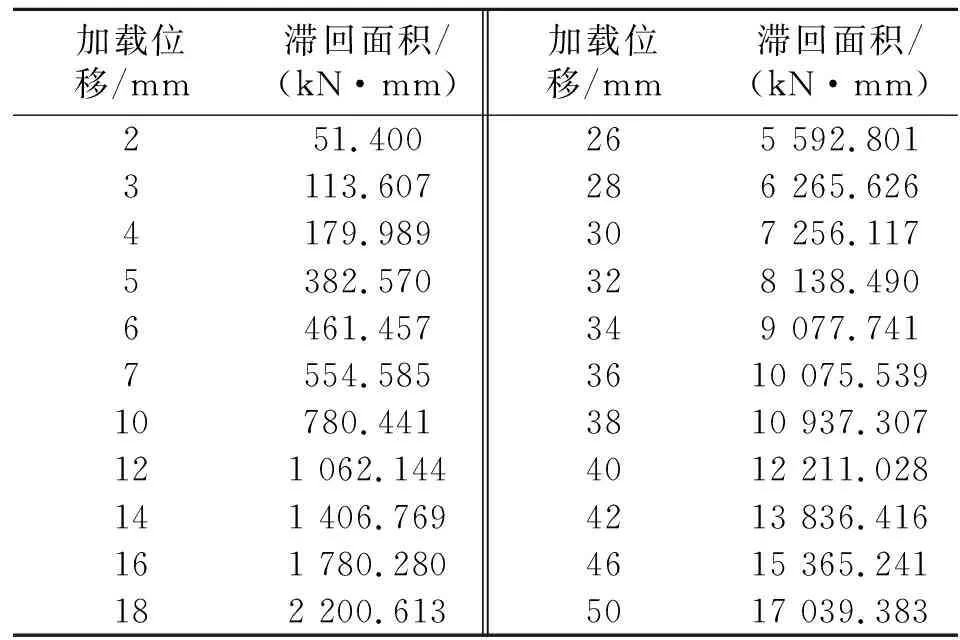

表1 一般连接节点耗能滞回曲线面积

表2 外包钢板耗能滞回曲线面积

2 有限元数值模拟

2.1 有限元模型的建立

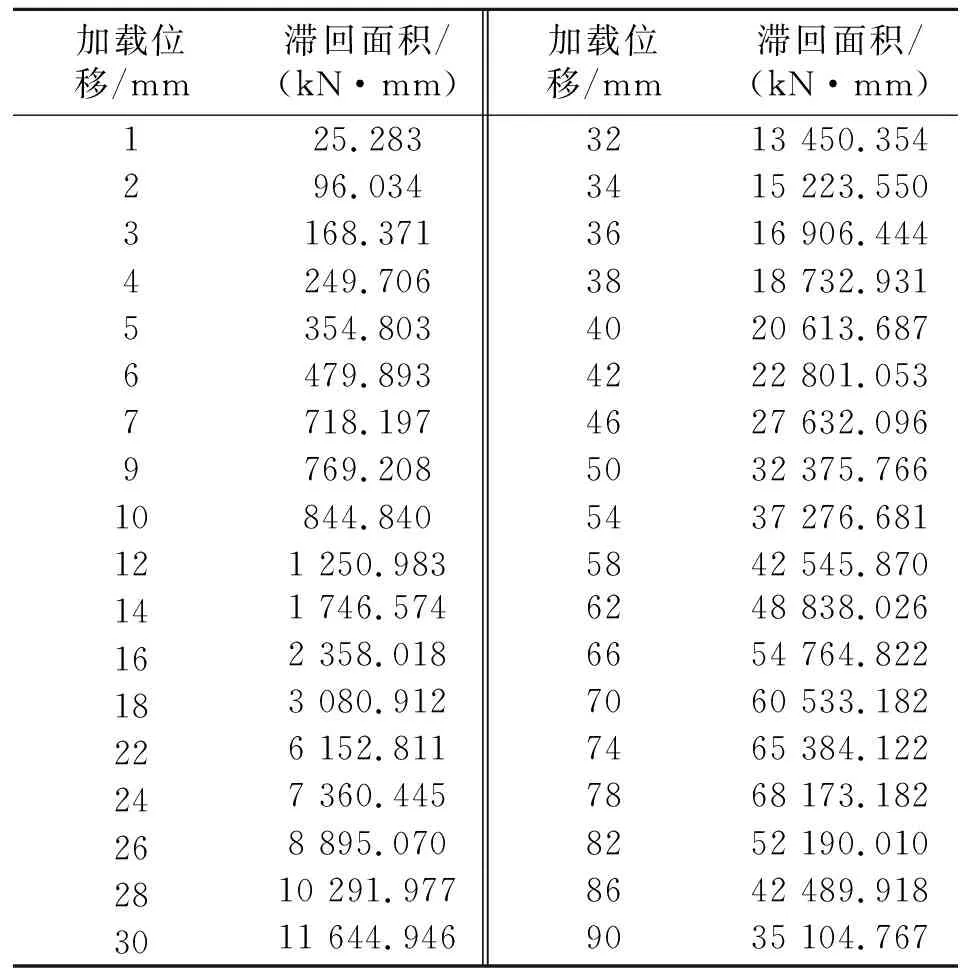

利用软件ABAQUS CAE对装配式钢筋混凝土拱桥的柱节点进行了足尺模型模拟。外包钢板的区域为自底座以上950 mm的立柱及杯口区。外包钢板加固节点QD-9采用对一般连接节点先植筋,然后外包8 mm厚钢板的方法加固。模型建立应先依据设计图纸搭建主筋和箍筋模型,形成钢筋骨架;然后再按照设计图纸要求完成混凝土模型,便于确定钢筋笼的位置;建模中,混凝土采用实体单元,而钢筋采用桁架单元。钢筋笼通过内置或是共用节点的方式,达到与混凝土共同受力的作用。

桁架单元只能传递轴力,不能传递剪力和弯矩。箍筋和纵筋采用三维两节点单元进行模拟,对于长宽比和厚度较大的构件,在模拟过程中通常采用壳单元,不考虑钢筋与混凝土之间的应力和滑移效应。选取分离式位移协调模型的方法,对拱肋与立柱外包钢板加固节点建立如图5模型。

图5 拱肋与立柱外包钢板加固节点模型

混凝土以三维线性减缩积分单元进行模拟。经过多次模拟计算后,为保证计算结果的准确性和精确度,模型立柱混凝土及钢筋网格单元设置为80 mm,还需注意立柱顶部及底座的部分混凝土网格单元应设置为120 mm。

2.2 混凝土本构关系

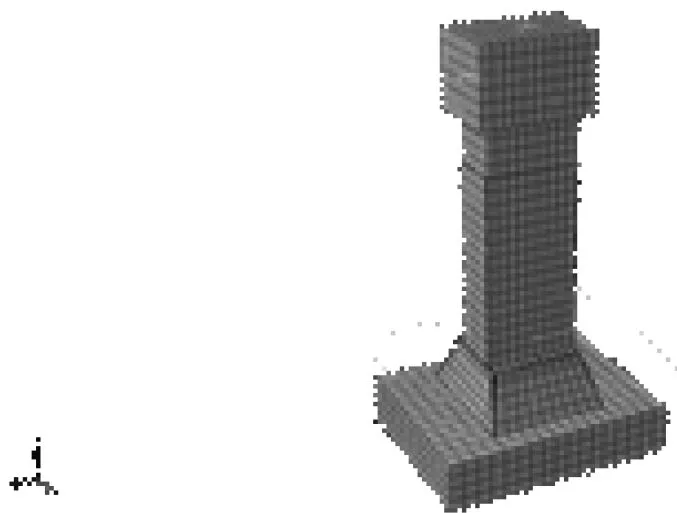

为了能更好地模拟结构在不同工况下做反复单调拉伸作用下的受力影响,建立损伤塑性模型。本模型在LUBLINER J[6]、LEE L等[7]研究模型的基础上建立关于混凝土本构关系。据规范确定,构件初始弹性模量选用混凝土受拉割线模量,试验混凝土为C30,其弹性模量为30 GPa,泊松比为0.2。采用ABAQUS软件默认的混凝土塑性损伤参数见表3。

表3 塑性损伤模型参数

其中,Ψ为膨胀角,ε为偏心率,fb0/fc0为混凝土双轴受压比单轴受压极限强度值,K为不变量应力比,μ为粘性特征参数。

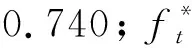

混凝土单轴受拉曲线及受压应力-应变曲线方程由式(1)—式(8)确定,混凝土在单轴拉压行为曲线如图6所示。

σ=(1-dt)Ecε

(1)

(2)

(3)

(4)

σ=(1-dc)Ecε

(5)

(6)

(7)

(8)

(a)混凝土受拉行为

(b)混凝土受压行为

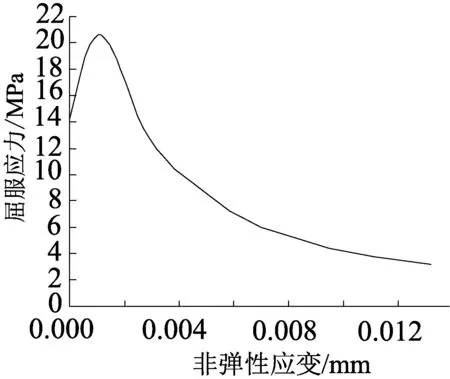

2.3 钢筋本构关系

钢筋的单轴本构关系可分为理想弹塑性模型、双折线模型和三折线模型。一般来说,对于含碳量低的钢材其流幅也较长,设计中采用理想弹塑性本构模型。与三折线模型相比,双折线模型将塑性阶段和强化阶段合并为塑性强化阶段,进一步简化了计算。本文所有钢筋均以双折线本构模型为分析模型。钢筋的应力-应变关系模型图如图7所示。

图7 钢筋本构模型

钢筋双斜线模型表达式如下:

(9)

式中,εy为钢材屈服应变。

3 结果分析对比

3.1 破坏形态分析

有限元模型建立后得出外包钢板数值模拟损伤结果如图8所示,一般连接点模型裂缝最终情况如图9所示。

图8 外包钢板数值模拟模型损伤

图9 一般连接点数值模拟模型损伤

试验对比:加载过程中,一般连接节点YZ-1的破坏集中出现于立柱底端杯口之上500 mm范围内,加载完毕后,柱底部保护层混凝土坍塌,杯形接头区上部混凝土坍塌,观测到主筋、箍筋屈服情况。外包钢板加固节点QD-9的杯口区钢板和立柱钢板连接焊缝裂纹不断发展,最终致立柱与杯口连接失效,立柱钢板、杯口区钢板及植入锚栓均未见明显破坏。

数值模拟模型对比:一般连接点的杯口节点区上部部分颜色加深,说明该区域破坏范围大且严重;外包钢板加固后未见颜色深层部位,立柱与杯口钢板连接处颜色略浅,说明破坏范围小、破坏程度低。伴随循环次数和位移幅值增加的同时损伤不断累积,导致结构刚度和强度发生退化,最终降低功率和应变的能力。

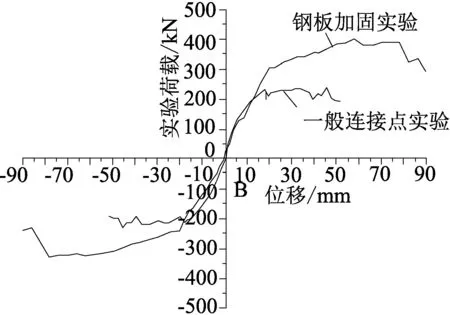

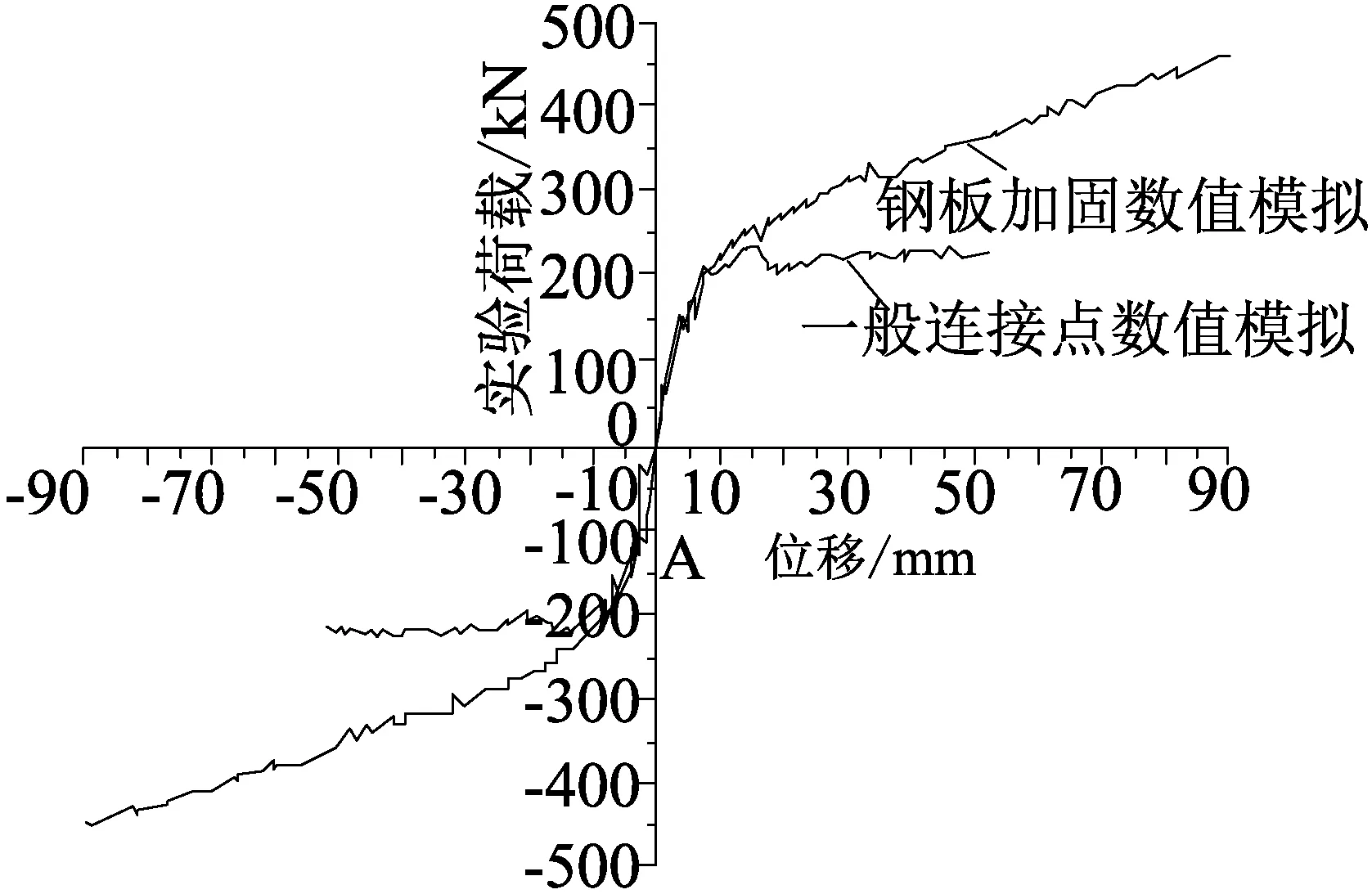

3.2 恢复力特性曲线分析

试件的能量损失情况可以由恢复力特性曲线所包围面积表示。记录试验加载过程中荷载、位移,得到构建恢复力性变化情况见图10。

(a)连接点实验

(b)连接点数值模拟

试验与数值模拟恢复力特性验证,其形状呈光滑,梭形状。为便于观察选取加载位移52 mm之前的数据对比。试验对比:试件的谷值荷载最大值为-230.133 kN;峰值荷载最大值为239.085 kN;钢板加固试验得到试件的峰值荷载最大值为363.415 kN,谷值荷载最大值为-307.608 kN;数值模拟对比:一般连接点数值模拟的峰值荷载为232.293 kN,谷值荷载为-227.321 N;钢板加固数值模拟的峰值荷载为289.601 kN,谷值荷载为-363.745 N。总体来看,外包钢板峰值荷载提高24.7%~52%,谷值提高33.67%~60%;构件加载初期均处于线弹性发展阶段,两者比较接近,继续加载模型将进入非弹性阶段,可以发现外包钢板的滞回曲线更加饱满,极限位移加大,节点延性也更好。由此看出外包钢板性能明显强于一般连接点,采用厚度钢板的试件具有更加饱满的滞回曲线,因而耗能能力也更好。

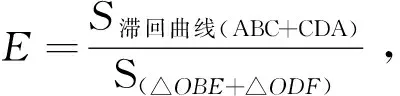

3.3 耗能分析

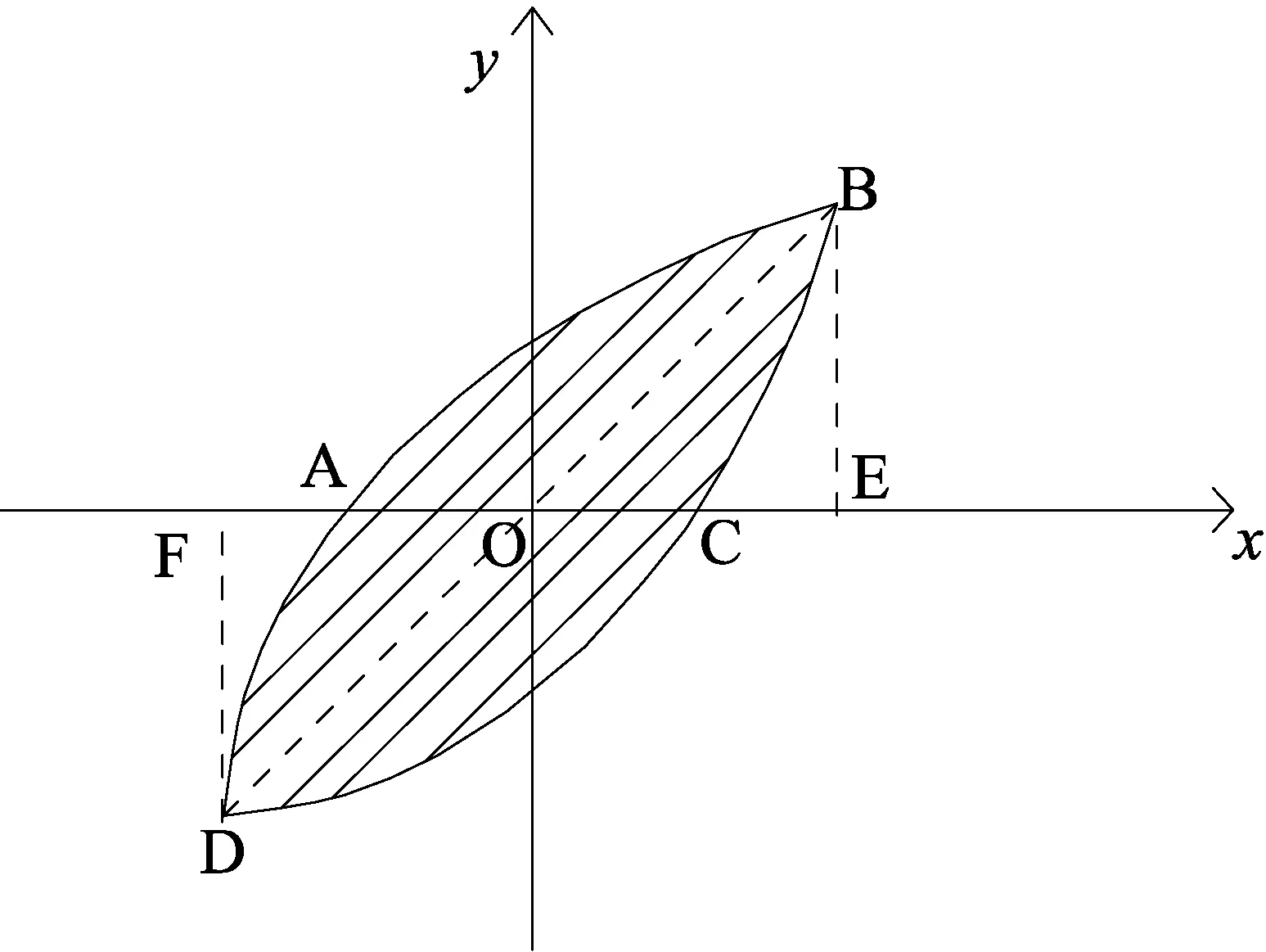

由荷载-位移骨架曲线和试验数据,可计算能量耗散系数,依照《建筑抗震试验方法规程》(JGJ 101—96)承载力、延性和能量耗散系数是评价节点抗震性能优良的主要参数。能量耗散系数E计算如下:

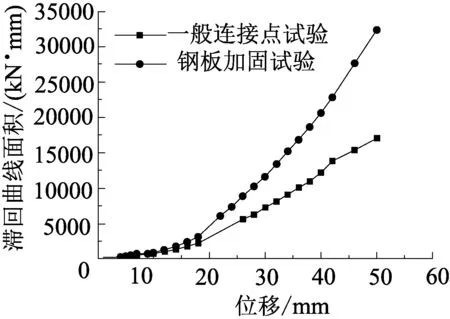

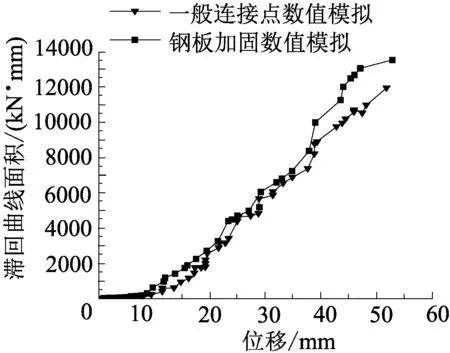

由图11分析可知,试验对比:在加载位移20 mm之前一般连接点与外包钢板恢复力特性曲线面积相吻合;加载位移达到20~52 mm之间试件屈服后,外包钢板滞回曲线整体斜率变大,滞回面积峰值增大90%;数值模拟对比:在加载位移10 mm之前一般连接点与外包钢板恢复力特性曲线面积相吻合,伴随加载位移增加,钢板加固节点的滞回面积大于一般连接点,其滞回面积峰值增大13.2%;同一加载位移下,循环次数越高,滞回环面积越大,耗能更强。而且外包钢板极限位移远大于一般连接点(外包钢板极限位移:90 mm,一般连接点极限位移:52 mm),说明外包钢板加固耗能能力大,抗破坏性强,不易受损。

(a)位移骨架曲线

(b)连接点实验位移-滞回曲线面积

(c)连接点数值模拟-滞回曲线面积

4 结论

本文的主要工作是对装配式拱桥立柱节点外包钢板加固的抗震研究,通过拟静力试验和数值模拟,对比恢复力特性曲线、等效阻尼比、初始刚度、荷载-位移骨架曲线,从强度、变形和能量耗散3个方面对结构耗能能力进行测定。本次试验表明所用试件均具有较高承载力及良好的耗能能力,试验过程中,试件没有出现整体坍塌情况。

(1)从试件的强度看,一般连接点极限位移为52 mm;外包钢板极限位移90 mm;同一加载位移下,外包钢板峰值荷载提高24.7%~52%,谷值提高33.67%~60%;外包钢板试件承载力收益更好,强度明显优于一般连接点。

(2)从试件的破坏形态看,一般连接节点YZ-1的立柱属于弯剪破坏,立柱破坏先于杯口区破坏出现露筋,表明该试件的杯口区抗弯、抗剪强度满足,而采用钢板外包加固措施后,钢板连接部位出现少数裂纹,破坏程度明显降低,整个试件的抗震性能更好。

(3)从试件的耗能能力来看,在相同荷载位移下,加固后的恢复力特性曲线面积随荷载位移的增大而增大,峰值面积比一般连接增加了13.2%,耗能效益较好。表明对装配式拱桥立柱节点采用合理钢板加固措施后可进一步充分利用杯口区剩余强度,提高整个试件的抗震性能。本文外包钢板只是提高拱桥立柱节点抗震稳定性能方法之一,更好的提高立柱节点性能的措施还有待进一步研究和探讨。