车用柴油馏程与其他项目的相关性分析

杜玉琦,张 洁,陈延达,许腊梅,戴光明,李缘良

(1 北京市产品质量监督检验院,北京 101300;2 国家汽车质量检验检测中心(北京顺义),北京 101300;3 中国石油大学(北京),北京 102212)

车用柴油作为燃料主要应用于重型载货车辆、大型客用车辆,非道路工程机械等[1-2]。在车用柴油质量检测方面,依据国家标准GB 19147-2016《车用柴油》,及各地地方标准的要求,检测项目分为安全性能项目、环保性能项目和使用性能项目[3]。

车用柴油是由多种烃类化合物组成的一种混合物,油品在调和过程中会加入化工调和组分及添加剂用于调整油品的性能以满足于车辆使用要求[4,5]。但是若加入劣质添加剂则不利于发动机工作,少部分油品虽符合国家标准要求,但不符合车辆使用要求,因此某些项目检测数据的不正常,会导致汽车驾驶性能下降,损坏汽车发动机或产生更多的污染物造成油品“合格不好用”的情况发生。其中馏程检测项目是体现车用柴油中轻质、重质组分比例的主要指标,还能够判断出车用柴油中是否混入轻质油(如汽油、石脑油)、润滑油及非常规添加物[6]。我们积累的大量数据发现,馏程数据与车用柴油的部分其他试验项目数据息息相关,尤其是与柴油组分相关的项目,例如密度、闪点、运动黏度和润滑性等[7]。

为了对馏程和其他项目之间的关联性有深刻的认识,且对车用油品检测项目的意义加深理解,本论文以实验室大量试验数据为基础,找出馏程数据可疑的两组柴油样本及常规柴油样本三组,测定其相关项目,通过分析其他项目试验数据和馏程数据之间的关系,进而得到在车用柴油的检测项目中馏程与其他项目的相关性,以达到通过馏程数据对相关项目进行初步判断的目的。

1 实 验

1.1 仪器与设备

SYP003-IX石油产品运动黏度测定器;HERZOG OPTIFLASH全自动闭口闪点仪;HERZOG OPTIDIST全自动常压蒸馏仪;WAUKESHA CFR F5十六烷值测定仪;DMA4500MU型振动管法密度计;CMS-01柴油润滑性磨损试验机;QP2010 U气相色谱-质谱联用仪。

1.2 试验内容

1.2.1 项目介绍

馏程是用常压蒸馏仪器,测量馏出温度和馏出体积相对应的关系,并依据此对应关系做出固定点的记录或者全过程曲线,即所测试样的沸程,沸腾馏出全过程的温度范围[8]。馏程是评价车用燃料蒸发性能的重要检测项目,既可明确车用燃料的沸点范围,又可估算油品组分中轻质、重质组分的大概比例。

1.2.2 方法介绍

国内车用燃油馏程试验方法主要有三类,第一类是仪器分析方法,包括气相色谱法、近红外光谱法、拉曼光谱法等。第二类是国家标准方法,GB/T 6536-2010《石油产品常压蒸馏特性测定法》[9],其内容包括两种方式,一是手动仪器法、二是自动仪器法,两种方法检测原理相同,区别为自动仪器将体积、温度的记录改为自动记录。第三类为近几年发展较快的微量法馏程检测[10,11]。本次研究所采用的方法为GB/T 6536-2010《石油产品常压蒸馏特性测定法》中的自动仪器法。

2 结果与讨论

依据标准方法对五组柴油样本进行馏程试验[12],试验数据见表1,表中系列1、2为数据可疑的两组柴油样本,系列3、4、5为常规的三组柴油样本。

表1 馏出温度试验数据

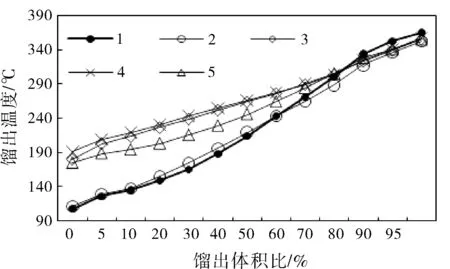

为了进行直观的对比,我们将馏程数据绘制成曲线如图1所示。

图1 车用柴油样品中馏出温度曲线图

馏程试验馏出温度是指在馏出体积达到指定百分数或体积时温度计的读数;馏出温度曲线图可以完整的展现油品从初馏点至终馏点间油品温度变化的趋势。

柴油50%馏出温度主要反映柴油的蒸发水平,表示柴油中轻馏分组成所占的比例。柴油50%回收温度低,意味着柴油馏分轻组分偏多,柴油经过喷油嘴后的雾化效果良好,油滴和空气充分接触燃烧完全,蒸发和燃烧速度快,发动机易启动。柴油馏分过轻对燃烧也有不利因素,馏分过轻柴油蒸发速度过快,在发动机混合气数量过多,使发动机气缸压力急剧上升,造成滞燃期短,着火点提前,缓燃期缩短产生爆震[13]。

90%和95%的馏出温度均考察重质馏分组分的含量,馏出温度较低,则柴油重质馏分组分较少,雾化过程均匀,燃烧充分、稳定,提高燃烧性能。馏出温度过高,则意味着重馏分偏多,蒸发速度过慢,造成喷射雾化不良,燃烧不完全,导致发动机功率下降,同样也会增加耗油量。而且柴油在高温下燃烧不完全,产生积炭,磨损增加,造成排气带黑烟,即大量颗粒物(PM),造成环境污染。

由图1可看出,在5组样品中,系列1和系列2存在初馏点馏出温度明显偏低,直至70%馏出温度仍然低于常规样品,80%及以上馏出温度趋于正常。

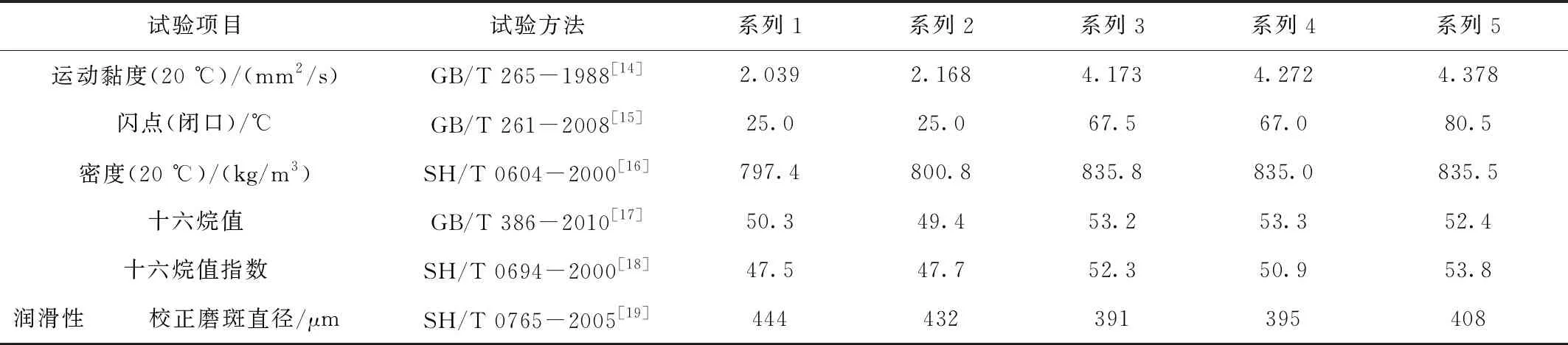

通过多组柴油馏程曲线的对比,系列1和系列2的馏程数据异常,因此我们对此两组柴油样品的其他项目进行了试验,结合其他试验数据,可以查看油品是否存在异常组分。试验数据见表2。

表2 5组柴油样本试验数据统计分析表

由表2可以看出,系列1、2馏程可疑时,和其他三个样本数据比对,闪点、密度和运动黏度等项目试验结果存在明显偏差。

依据以上结果,分析馏程和相关项目的关联性。

2.1 闪点、密度

闪点是使用专用仪器在规定的加热速率和搅拌速率条件下,加热柴油样品,当达到某一温度时,蒸发的柴油蒸气和空气形成可燃混合气体,此时接触明火会出现短暂的闪火,将可形成闪火的最低温度定义为油品的闪点。闪点是衡量油品爆炸性和着火危险性的指标,也是危险化学品判定的依据。

密度的大小可以表明柴油轻、重组分占比的整体平均值,在一定程度上了解油品的质量[20]。在油品运输和使用过程中,通过密度可以了解是否混入了其他油品,也可通过密度大致了解蒸发损耗量。因此密度是油品性能的一个重要指标[21]。

由图1可知,系列1、2两组样本70%之前馏程数据明显偏低,可知轻质组分占比过大,也可认为存在不符合柴油要求的轻质组分。从表2中的数据可以看出,系列1、2样本在室温25 ℃条件下首次点火即闪火,不符合标准的适用范围(高于 40 ℃),但符合石油轻质组分闪点、燃点低的基本原理。闪点数据已经严重不符合标准的要求,过低的闪点也增加了储存及使用过程中的危险性。而密度的数据也偏离标准要求较多,不符合车用柴油的密度要求下限。因此密度数据也可以佐证馏程数据和闪点数据偏低的原因是轻质组分比例过大。

2.2 运动黏度、润滑性

柴油样品具有黏性,当柴油在毛细管内流动时,紧贴管壁的流体将被黏附于管壁上,且柴油液体流动时还存在液体内摩擦力,所以管内各流体层将形成一定规律的速度分布[21]。润滑性是模拟试验,模拟发动机气缸壁和活塞的高频往复运动,通过测定高频往复试验(High-Frequency Reciprocating Rig)摩擦不锈钢球和片的磨斑大小判定柴油润滑性能[22]。

由表2可以看出,运动黏度数据虽然符合国家标准要求值2.0~8.0 mm2/s,但是接近于下限,与正常柴油的运动黏度数据偏差较大,导致柴油进入气缸内雾化虽好,但发动机喷射角较大,与空气混和不均匀,燃烧不完全形成积炭,降低燃烧效率,同时使喷油嘴、发动机活塞和缸壁等部件的润滑性能变差。由于柴油发动机属于压燃式发动机,因此柴油需要有适当的黏度,少量的黏附于发动机缸壁,起到润滑的作用,润滑性试验项目的意义也在于此。研究表明90%馏出温度升高,即样本中高沸点组分居多,相应的样品磨斑直径减少[23]。而从图1中可以明显看出,虽然系列1、2的曲线90%馏出温度正常,但是和其他3组样本比较,轻组分和重组分过渡较差,斜率明显偏大。表3数据也可证明,磨损润滑性的磨斑直径偏高,接近标准要求的最大值460 μm。

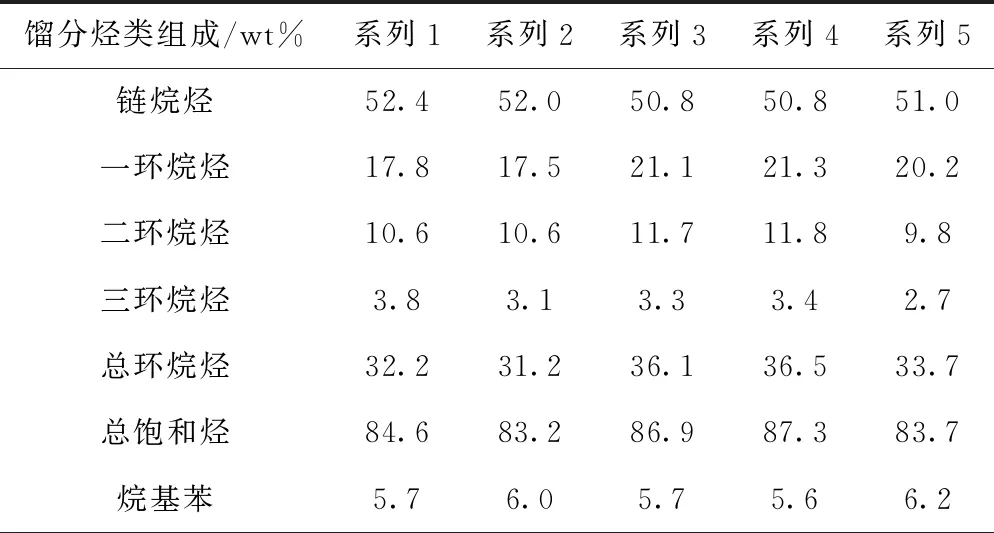

另外,我们也从烃族组成的方面对五组柴油样本进行了烃族组分试验,试验数据见表3所示。

表3 烃族组成试验数据

续表3

参考已有的研究成果[24],茚类含量与润滑性结果成正相关,茚类含量越高润滑性数值越高,代表润滑性能越差。

综合以上数据可知,柴油中轻质组分过多,中间组分不足的情况下不利于运动黏度的控制,同时也会影响柴油的润滑性能。

2.3 十六烷值、十六烷指数

柴油的十六烷值(CN)表示发动机内柴油的着火性能和燃烧性能的优劣。十六烷指数(CI)是通过馏程数据,经四变量公式计算所得值,是没有十六烷值测定机的情况下作为十六烷值的参考值。

轻组分混合到柴油中,增加小液滴并减少大液滴导致液滴尺寸减小,这是因为轻组分使燃料表面张力降低,而导致柴油液滴雾化效果变好但是不稳定性增加。另外会导致滞燃期越短,滞燃期过短导致初期放热迅速集中,会增加NOx生成。同时柴油蒸发速度过快,在发动机混合气数量过多,着火点提前,使发动机气缸压力急剧上升,缓燃期缩短,产生爆震[25]。从原理上讲,轻组分增多可能导致十六烷值偏低,本研究也证明了这一点,如表3所示。

十六烷值指数作为十六烷值台架试验的参考值[26],通过四变量公式计算得来,公式见(1):

(1)

式中:T10N=T10-215T50N=T50-260T90N=T90-310

T10=样本10%回收温度T50=样本50%回收温度T90=样本90%回收温度;

B=[exp(-0.0035DN)]-1DN=D-850

式中:D为样本的15 ℃密度。

由式(1)可知,当T10N,T50N数值过低,会导致CI结果偏低。参考表3中数据进行计算,得到表4中十六烷值指数结果,系列1、2样本结果与其他3组柴油样本的数据相比偏低。因此从试验和理论两方面证明了馏程试验结果和十六烷值结果正相关。

3 结 论

通过馏程试验数据的可疑结果,加以采取多项试验数据的比对可知,馏程试验结果偏低,会导致相关项目的试验结果出现非正常值,比如密度偏低,润滑性较差,运动黏度偏低,闪点偏低,十六烷值偏低等。本次研究可启发我们,国家标准及地方标准中对馏程的要求值均只有上限,而在实际工作中,应注意较低的试验结果,虽然符合相关标准要求,但是会反映出相关项目可能存在的问题。

另外,也可指导石油产品检测实验室及生产调和企业在车用柴油的试验过程中,若发现其中某一项目实验结果异常,即使该试验结果符合相关标准,也有必要针对性的对相关项目进行检查,以达到全面评价车用柴油样品质量的目的。