基于图像识别和大数据预测的备品备件管理系统

胡玉茹,葛 爽,夏晓毛

(博世汽车部件(长沙)有限公司,长沙 410100)

0 引言

汽车零部件企业的生产制造过程具有自动化、高速化、数字化等特点,生产设备的稳定、高效运行直接影响着产品质量和产品的及时交付。在生产制造过程中,由于生产原料、生产条件、工艺参数、人员操作等因素导致生产设备及部件出现故障损坏,生产制造无法正常持续运行时就需要对生产设备及部件进行修复更换,从而恢复生产制造[1]。备品备件的智能化管理对保证生产设备的稳定运行及快速恢复至关重要。

但是在汽车零部件生产企业的备品备件管理过程中,很多工厂往往都存在如下共性痛点问题。

(1)无法快速地从备件库找出所需的备件,尤其是当备品备件上的标签损坏或由于备品备件体积小根本没有贴标签时,甚至需要查阅图纸才能准确定位出所需备件,对备件库操作人员专业知识要求高,不便捷。对于汽车零部件生产企业而言,备品备件存在品种繁多、数量庞大、通用备件适用范围广等特点。生产用户往往需要拿着损坏的备件到备件库,然后备件库操作人员根据备件标签或凭借个人经验初步判断备件及型号,最后基于这些数据再去SAP 中搜索出适合的备件,并取出交付生产用户。此过程效率很低,尤其是出现集中领用备件的情况下往往需要排队。针对这种情况,迫切需要一套系统帮助生产用户和备件库操作员实现“零基础”快速识别并领用备件。

(2)往往要到用备件的时候才能发现库存不足,从而引起长时间停机停线,或者备件一直没有使用呆滞在备件库,库存周转率低。备件库操作人员往往根据设定的安全库存数量进行拉动式采购和库存管理,即当库存低于安全库存时立即进行采购。但是由于安全库存数量的设定是依据历史消耗数据和经验,一旦设定基本不会更新,这就导致当客户订单需求波动的情况下,非常容易造成库存数量过多或过少的问题,要么造成备品备件库存资金占比过高,要么备品备件供应不及时。同时由于采购过程一般需要较长的交付周期,很多备品备件的交付周期在45~60 天,因此这种简单依据安全库存进行采购的方式很容易造成备品备件供应不及时的情况,尤其对于安全库存为1的备品备件。

(3)无法有效跟踪核心工艺的关键备件信息,例如这些关键备件在各个生产线的消耗、库存和采购统计情况。

(4)备件出入库管理数据大多是先记录在纸质excel中[2],然后交接班前人工转录到SAP 中,效率低,库存更新不及时且易出错。

针对上述痛点问题,本文应用深度学习、数据分析与预测等技术开发一套支持移动端和电脑端的备品备件管理系统,解决备品备件管理过程中纸质化效率低,无法快速追溯,库存周转率低,缺件导致产线停机等问题。

1 系统方案

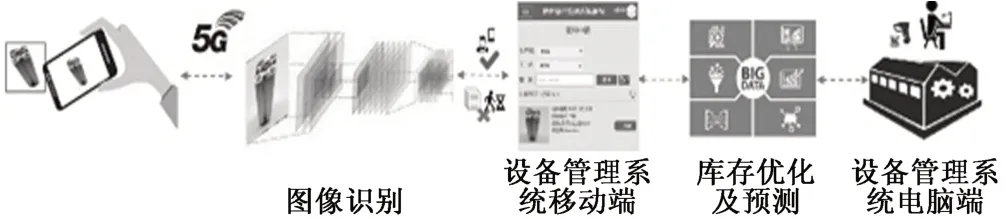

用户仅需要通过系统移动端拍照就能快速识别和追踪备品备件(即使没有标签)。通过备件管理流程数字化取代传统纸质管理模式,通过大数据分析改善库存周转率,平衡生产需求[2]。系统流程如图1所示。

图1 系统流程

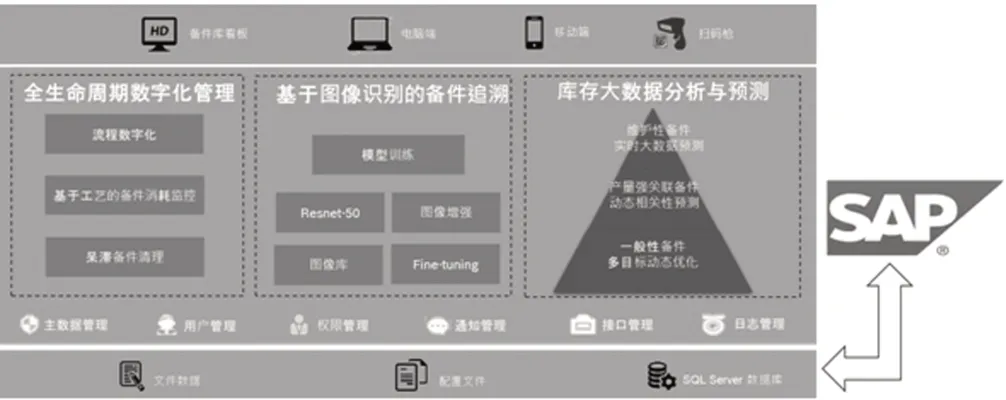

系统技术方案如图2 所示,其核心包括全生命周期数字化管理、基于图像识别的备件追溯、库存大数据分析与预测3个部分。

图2 系统方案

全生命周期数字化管理主要是对备品备件的采购、收货、入库等流程实现数字化管理,并建立基于工艺的备件消耗精准监控,实现十几种核心工艺关键备品备件信息的有效跟踪[3-4]。基于图像识别的备件追溯,通过构建Resnet50 残差神经网络模型,帮助用户快速识别备品备件,不再需要查找图纸或要求用户具备专业知识。尤其是在备品备件无标签或标签损坏的情况下,也能快速识别备品备件。库存大数据分析与预测根据备品备件的特点,从3 个层次(一般性备件、产量强相关备件、预测性备件)逐步实现安全库存的优化和总库存需求的预测,进而实现自动补库。

2 全生命周期数字化管理

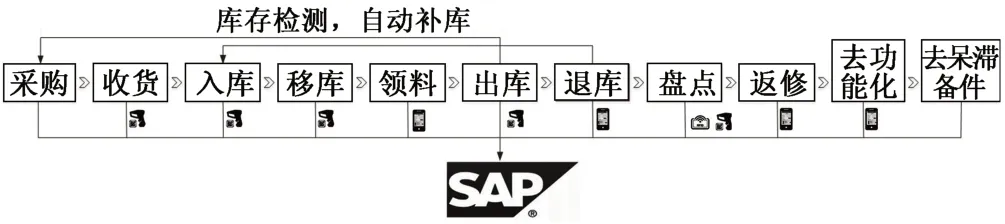

备品备件全生命周期数字化管理涉及采购、收货、入库、领料、出库、移库、退库、返修、去功能化、盘点、呆滞备件检测等过程,如图3所示。

图3 全生命周期数字化管理

利用SAP系统、RFID 技术和二维码技术来实现数字化管理,具体包括以下内容。(1)生产用户在系统移动端拍照识别备件,加入购物车并发起领料申请。(2)系统根据备件价值自动发起对应的审批流程。(3)审批同意后,领料申请单自动显示在备件库管理大屏幕上并语音提示备件库操作员。(4)备件库操作员根据申请单信息(备件名称、备件图片、库存数量、库存位置等信息)准备备件至待领料区域。(5)备件库操作员准备完毕后系统自动通知申请人,在备件库待领料区域刷员工卡自助领料。(6)申请人自助领料完成后,通知备件库操作员扫描系统出库二维码,完成SAP 出库。同时,在出库过程中自动进行库存检测,根据库存预测和优化模型的结果自动发起采购补库。收货时,通过扫描包装上的采购订单二维码,完成SAP 入库。(7)对于领料出库的备件,用户可在24 h 内通过系统发起退库申请。系统自动发起对应的退库审批流程,审批同意后自动显示在备件库管理大屏幕上并语音提示备件库操作员。备件库操作员根据申请单信息,扫码系统入库二维码,完成SAP 入库。(8)财务在SAP 中发起年度盘点计划并自动生成盘点清单。根据备品备件自身的特点,系统提供RFID自动感应盘点和人工扫描二维码盘点2 种方式,盘点结果自动写入SAP。对于存放于RFID 自动感应盒中约15%备件,系统自动获取实际库存数量和库存位置信息,完成自动盘点。其他备件由于体积、数量等原因无法存放于RFID 自动感应盒中,则需要人工清点,然后通过扫码枪扫描二维码完成盘点。(9)对于废旧备品备件,还可以通过系统提供的返修和去功能化管理流程,通过合规的维修和检测实现再利用,完成对现有库存的补充。(10)系统按设定周期和条件自动检测呆滞备件,并提醒备件库操作员在SAP中完成对应的转让和出售管理[5-7]。

此外,基于过去3 年约12 万条备品备件消耗数据,系统建立了备品备件与核心工艺的关联数据库,结合全生命周期各个环节的数字化管理信息,实现核心工艺备品备件消耗的精准监控。

3 基于深度学习的备件图像识别

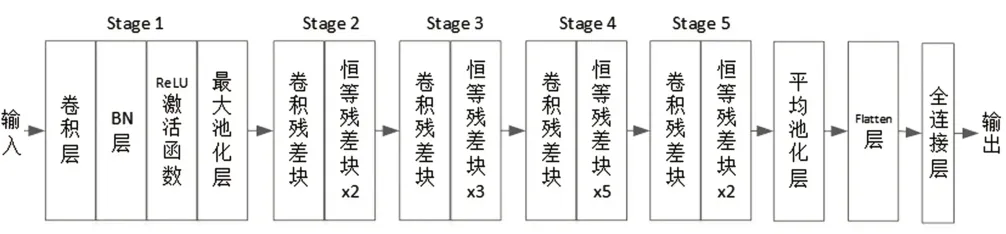

备品备件的图像识别本质是图像分类问题。这里采用Resnet50 残差神经网络模型来实现备品备件的识别,模型结构如图4所示。通过深度学习替代人工经验识别,同时解决无标签或标签损坏备件的追溯难题,极大提高备件识别效率。

图4 Resnet50模型结构

数据集按物料号对备品备件进行标记,分成100类,共计5万张图片。其中训练集包含图片5万张(每个分类均500 张图片),测试集包含图片1 万张(每个分类均100张图片),每一张图片为224×224的RGB图片。

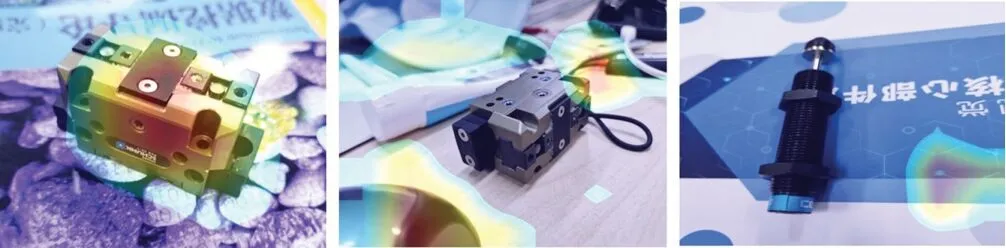

通过CAM(Class Activation Mapping)技术对模型训练过程进行可视化,发现在复杂背景下模型无法正确定位出备件所在的图像区域,进而没有正确实现的识别。如图5 所示,在第一个场景中模型正确定位出了需要识别的备件,但是在后面2 个场景中模型忽略了需要识别的备件而关注了其他区域。针对这种情况,需要对模型训练参数进一步调优[8-11]。

图5 CAM特征热力图

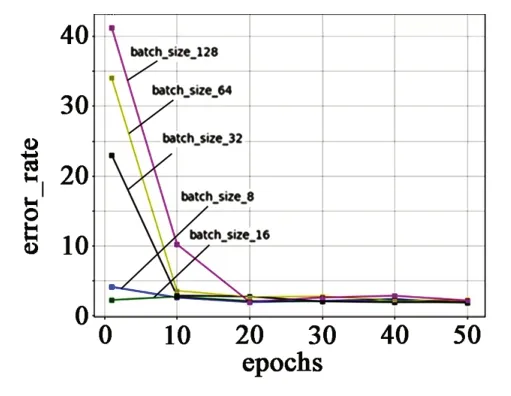

(1)批次大小batch_size和训练次数epochs的选取。

采用小批量梯度下降法来进行模型训练,即从总样本中选取一个批次(batch),然后计算这个batch 的总误差,再根据这个误差来更新权值。这里按照经验,取批次大小(batch size)分别为8、16、32、64和128进行对比训练,结果如图6所示。

图6 参数batch_size 和epochs的选取

根据训练效果,当参数Batch_size=16,Epochs=50时模型错误率较低,因此这里将训练集分成3 125 个batch,每个batch有16张图片,训练集循环训练50次。

(2)Dropout率dropout_prob 和全连接层层数layers的选取。

模型训练时,为了减少过拟合,在全连接层加入Dropout。通过Dropout,在向前传播的时候,让某个神经元的激活值以一定的概率p停止工作,这样可以使模型的泛化性更强,因为它不会太依赖某些局部的特征,防止过拟合[12]。

这 里 按dropout_prob 从0.1、0.2、0.3、0.4、0.5、0.6、0.7,layers 从10、20、30、40、50 的不同组合进行了对比训练,结果如图7 所示。从图中可以看出,当dropout_prob=0.5,layers=30时模型错误率最低。

图7 参数dropout_prob 和layers的选取

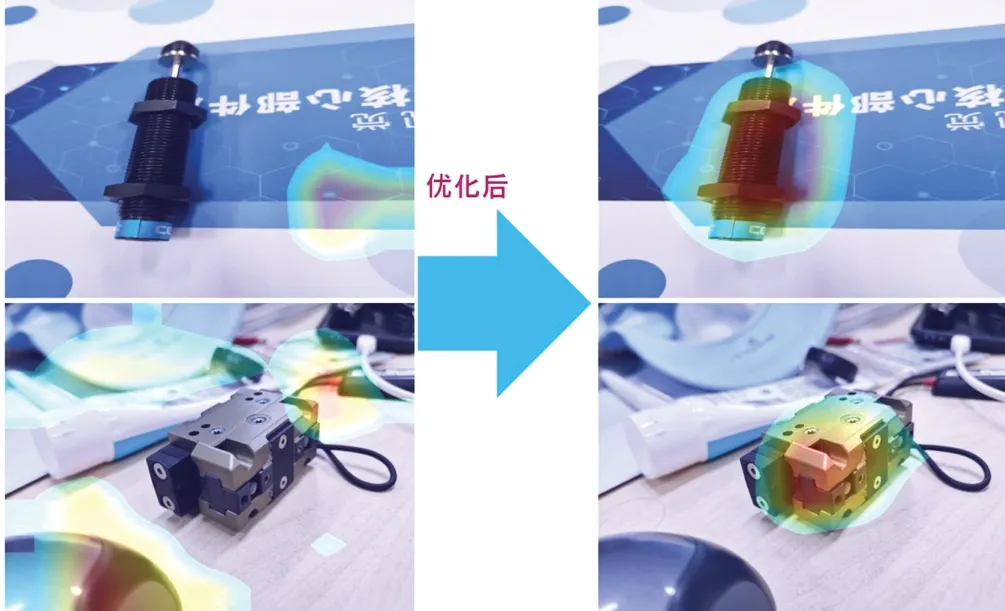

模型参数优化后,测试集上运行的平均正确率为0.953 9。同时,再次通过CAM 对测试过程进行可视化,发现模型无法正确定位出备件所在的图像区域的问题也得到了有效解决,模型可以正确识别出相关备件,如图8所示。

图8 优化后CAM特征热力图

4 库存优化与预测

根据备件的特性,分3 个层次实现库存大数据优化与预测,本文现阶段的研究主要针对层次2。

层次1:一般备件,建立备件安全库存多目标优化模型。

层次2:产量强关联备件,建立动态相关性模型,实现自动补库。

层次3:维护性备件,建立备件需求预测模型。针对生产一定数量产品后必须更换的备品备件而言,建立产量预测模型将能有效预测未来的库存需求[13]。

通过近3 年的历史数据分析,选取排名前10 的高消耗高价值备品备件作为优化对象,分别为冲筋刀、蜗杆成型刀、精轧机刀、具针嘴,蒙套密封橡胶圈、铆刀、钨电极、蒙套罩盖(短)、蒙套杆(长)、绕线轮[14]。

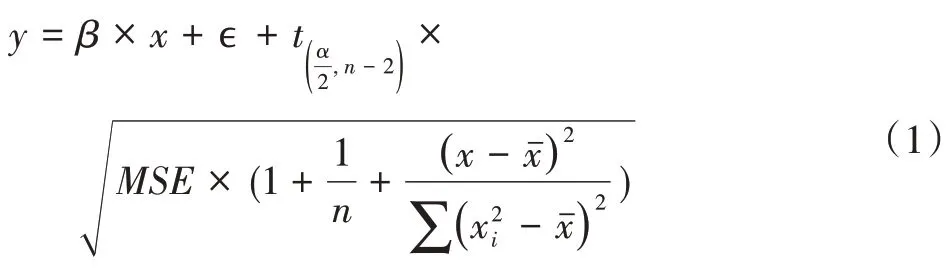

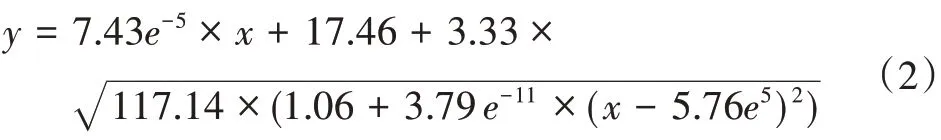

采用滑动平均和线性回归方法建立备品备件库存和产量的动态相关性模型,如下:

式中:y为安全库存预测值;x为产量需求;ϵ 为模型系数;n为样本数量;β为模型系数;MSE为均方误差。

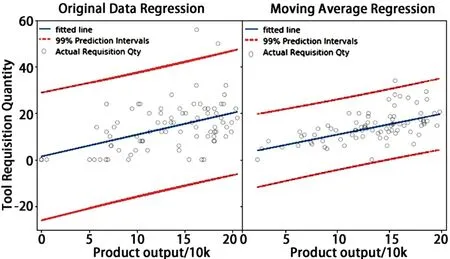

这里以冲筋刀为例,训练集样本数量为70 000,以月为优化周期,分别采用一般的线性回归模型和基于滑动平均的线性回归模型进行训练,结果如图9所示。

图9 模型比较

通过对比可以发现,采用滑动平均回归模型可以得到更低的安全库存值,更加符合低成本的目标。

最终得到基于滑动平均的安全库存优化模型如下:

5 结束语

通过实施运行,切实地帮助企业提高了备品备件管理效率,降低了运营成本。具体实施成效主要体现在如下几点:首先,通过备品备件全生命周期流程数字化管理,将备品备件管理效率提高了35%;其次,创新性地将基于深度学习的图像识别应用于备品备件管理领域,并通过图像识别的应用,减少了备件查找耗时80%;最后,通过库存和产量的动态相关性模型实现库存优化和预测,经过1 年的运行,提升了库存周转率25%。

本文介绍的全生命周期数字化管理思路和技术实现手段涵盖生产制造企业备品备件管理的所有环节,对生产制造企业实现备品备件的数字化闭环管理有一定指导意义。同时,本文提出的通过基于深度学习的备件图像识别实现备品备件快速追溯的应用研究不仅适用于各行业的备品备件管理领域,也适用于原材料管理领域。此外,本文提出的3 层次库存优化和预测模型结构以及库存和产量的动态相关性模型,对于简单且有效地应用实施备件备件库存优化具有较高的参考示范价值。

——以某集团公司下属S企业为例