新型抽油机盘根盒自动压紧装置设计*

臧 珉,刘 晓,韩承君,刘晓东,刘子威

(山东石油化工学院,山东东营 257061)

0 引言

抽油机井口处设置盘根盒,将油管与光杆间的环形空间密封,防止原油从光杆处泄漏[1]。在生产过程中,由于光杆与盘根频繁摩擦造成过度磨损、盘根老化等原因,致使井口密封不紧,最终出现原油漏失。为了保证良好的密封效果,需要不断压紧盘根,而挤压太紧又会导致抽油机能耗升高,所以要合理控制盘根与光杆间配合松紧程度[2-5]。井口漏油问题一直是采油一线面临的主要问题之一,因此国内许多专家学者在盘根密封的结构、使用方法、材料等方面进行了相关研究。

近几年,石油装备制造业的快速发展带动了盘根密封结构上的不断创新,中煤科工集团庞涛等[6]研制了一种自调偏式井口光杆密封装置,实现密封盒与光杆随动对中;东北石油大学刘晓明等[7]设计了具有防喷防盗、润滑节能、自动补偿等功能的新型盘根盒;大庆油田吕秋云[8]采用定扭矩盘根盒,采用人工调定、规范操作的方式控制抽油机盘根处的能耗。目前盘根密封结构均需要人工定期预紧、凭经验控制预紧力,故在降低能耗、降低工人劳动强度、精准控制预紧力矩等方面没有取得良好效果。

基于此,本文设计一种新型抽油机盘根盒自动压紧装置,可以代替人工定期自动预紧,并且可根据不同油井的生产参数调整拧紧力矩,提升预紧加压精确度与工作效率,提高井口密封效果。

1 设计原理

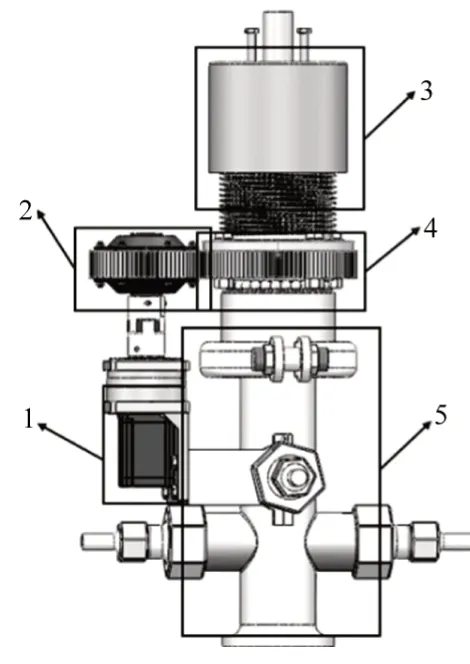

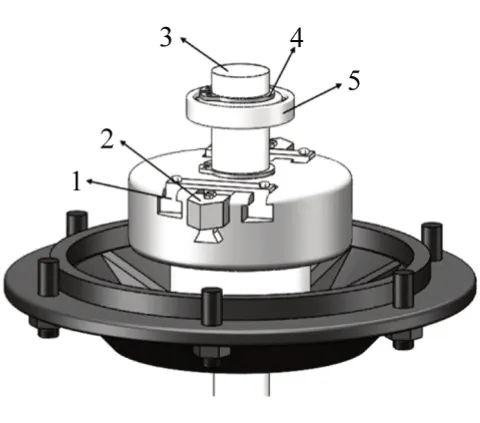

新型抽油机盘根盒自动压紧装置主要由步进电机、定扭矩机构、传动机构、自紧机构、原井口结构等部分组成,如图1所示。

图1 新型抽油机盘根盒自动压紧装置

步进电机1 按照设定程序定期工作,经行星减速器增大扭矩后,带动定扭矩机构2 转动。在定扭矩机构2中,通过棘轮和棘爪控制传递扭矩从而形成两种运动模式:当传递扭矩未达到设定值时,棘爪与棘轮啮合,棘轮旋转,从而带动传动机构4始终单向转动,自紧装置3中的自紧螺母转动后使压帽下移,压紧盘根达到紧固的效果;当盘根压紧到一定程度,转动自紧螺母所需扭矩超过了定扭矩机构2 的设定值时,棘轮和棘爪就会脱离啮合,自紧螺母不再转动,压帽也不再下移,防止由于过度拧紧盘根造成的能耗升高,实现严格控制拧紧力矩的效果。整个工作过程由步进电机带动完成,不需人工操作,实现降低工人劳动强度的效果。

为了增强新型抽油机盘根盒自动压紧装置的适用性,在结构设计时以原井口结构4 为基础,通过卡扣将自紧机构和原井口结构4 连接起来,使该装置可以方便地安装到多种井口上,扩大装置的使用范围。

2 结构设计

本设计主要分为机械部分和控制部分两大类。机械部分分为传动机构设计、定扭矩机构、自紧机构设计;控制部分分为控制器设计、步进系统设计。通过对各个部分用SolidWorks 建立模型,进行仿真与计算,对不符合要求的地方进行整改,最终完善设计。

为了确定设计的初始数据,对油田常用游梁式抽油机的基本参数进行了调研,确定了运用较广泛的冲程和冲次的数据:冲次为6/min<nmax≤15/min,冲程为3 m<Smax≤6 m;选定光杆规格为φ32 mm 的光杆;光杆平均速度为v=1.1 m/s。

2.1 传动机构的设计

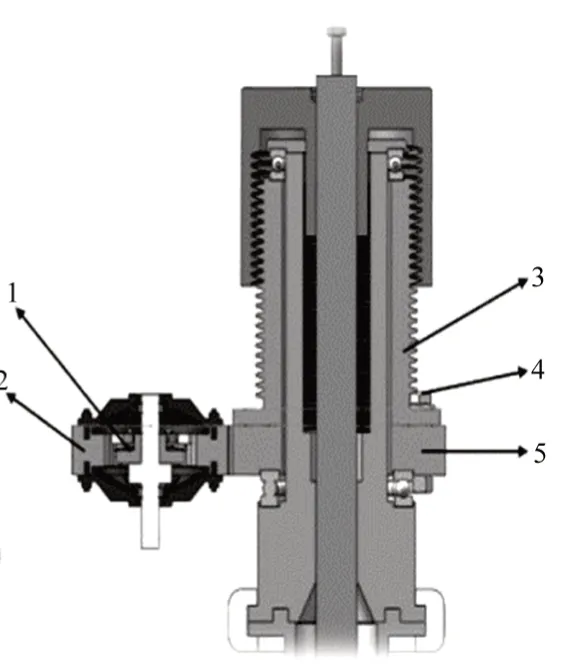

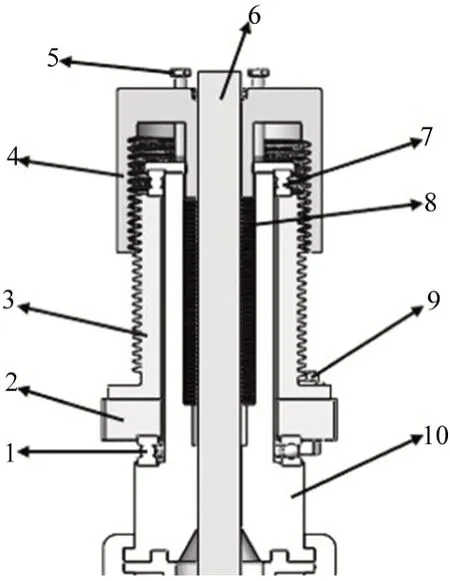

为了将步进电机的动力传递到自紧螺母,同时也为了降低转速增大扭矩,设置了由棘轮、棘爪、大齿轮、螺纹管等结构组成的传动装置,如图2所示。

图2 传动装置示意图

棘轮2 由直径为124 mm 的小齿轮改装而成,采用内棘轮的方式,不仅使安装和拆卸更加方便,而且使棘轮与棘爪啮合更加便利。棘轮2 安装在行星减速器上面,两者用联轴器连接;直径为172 mm的大齿轮安装在井口上面与盘根盒通过推力轴承连接。轮芯1 通过键连接到主轴上,在程序的控制、电机的驱动下定期转动,轮芯1 上装有棘爪,棘爪随着轮芯1 的转动而带动棘轮2 的转动。棘轮2 通过螺栓与上下端盖联接,在棘轮内侧,棘轮与棘爪啮合后转动,在棘轮外侧与大齿轮5 啮合,并将运动传动给螺纹管,从而驱动自紧螺母。

通过查询机械手册与实际情况的对比,在实验之后,取小齿轮模数m1=2,齿数z1=72;大齿轮模数m2=2,齿数z2=103。齿轮传动比为:

保留一位小数取传动比i=1.4。

通过查询资料得,对于普通抽油机,在拧紧盘根时扭矩最大值约为T=60 N·m 时,即自紧机构达到T=60 N·m,压帽下降到最适距离。此时,小齿轮的扭矩为:

代入数字得T1=42.56 N · m,故棘轮传递的扭矩为:

T2= T1=42.56 N · m

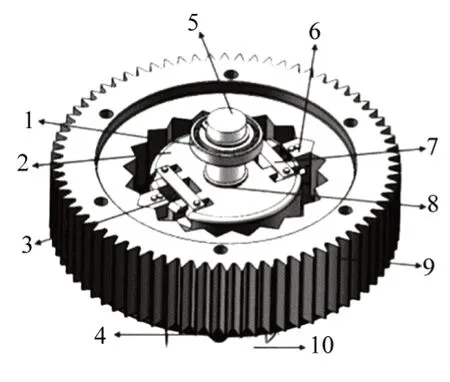

2.2 定扭矩结构设计

由于井场工作条件差异较大,抽油机型号种类多,拧紧盘根时所需的力矩也应不同,设计了扭矩可调式的定扭矩结构,如图3 所示。电机输出的扭矩经过行星减速器传递给轮芯2,弹簧3、固定件7 将棘爪6 固定在轮芯2 上,棘爪6 与轮芯2 同步转动。通过弹簧3 可以调节棘爪6 的位置从而控制传递扭矩的大小,力矩的具体数值要根据井场实际相结合,受盘根盒受型号、劳损程度等作用的影响,力矩具体数值差距较大。本文以油田生产中常用的拧紧力矩最大值60 N·m 为初始参数进行结构设计,棘轮齿数通常取6~30,齿数取24。按照弯曲疲劳强度计算棘轮模数,查机械设计手册得模数为:

图3 定扭矩结构

式中:T为棘轮传递的扭矩;Z为棘轮的齿数;ψ为齿宽系数;[σ]为棘轮材料许用弯曲应力。

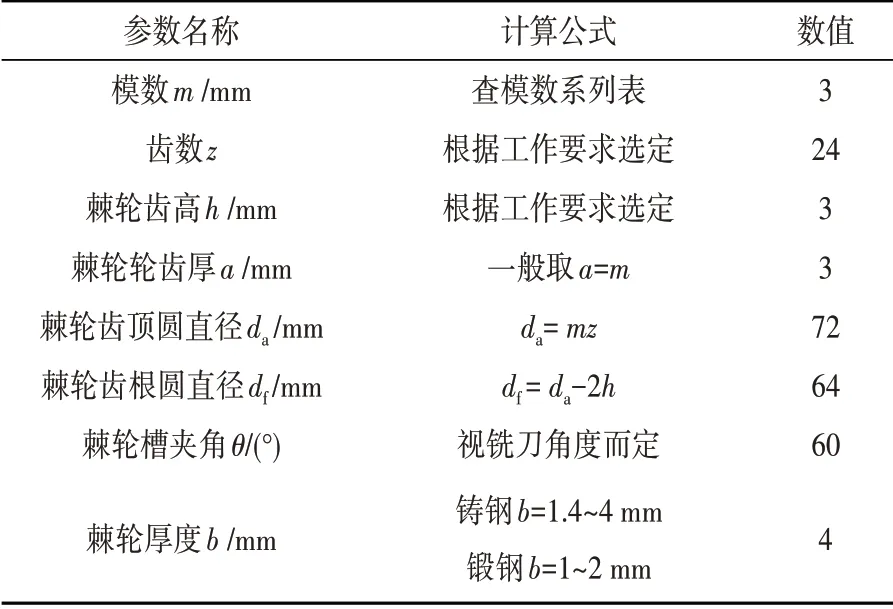

代入数字计算可得:m≥2.77 mm。棘轮模数选3 mm,棘轮的其余结构参数如表1所示。

表1 棘轮结构参数Table.1 Structural parameters of ratchet wheel

如图4 所示,轴3 采用阶梯轴的形式,使用轴用垫圈4能更好地固定棘轮的各个零部件。为减小轴3与端盖之间的摩擦,选用内径14 mm 的轴承5。固定件1的作用是与棘爪2 限制弹簧的伸长量,从而实现精确扭矩,固定件1 通过螺栓固定在T 型槽中。为了能更好地固定棘爪2,方便拆装棘轮,增加材料的利用率,降低轮芯强度,在轮芯上选用60°燕尾槽固定棘爪。同时,为了棘爪强度和降低传动误差,采用两个棘爪对称布置的方式。

图4 棘爪固定

2.3 自紧机构的设计

在生产过程中,主要通过人工的方式来进行盘根预紧。原理是通过使压帽转动,从而使压帽向下移动,进而挤压位于下方的密封填料,使其与光杆更加紧密的接触,防止漏油的产生[9-13]。在该装置设计时,仍然采用这个原理,主要区别是,将传统的人工预紧升级为步进电机驱动的机械预紧。自紧机构的具体结构如图5 所示,通过传动机构将扭矩传递给大齿轮2。大齿轮2与螺纹管3 通过螺栓9 连接,当齿轮2 转动时,螺纹管3 也随之旋转。此时,在内外螺纹旋合作用下压帽4 会向下移动,挤压盘根填料8,使其与光杆6贴合紧密,达到最终压紧盘根的目的。

图5 自动补偿盘根盒

齿轮2与压帽5位于井口上方,为防止大齿轮2与井口装置10 之间、螺纹管3 与压帽4 之间接触产生磨损,放置有推力轴承1 和推力轴承7。压帽4 与螺纹管3 通过螺旋副做相对运动,压帽4 向下压紧盘根8,导向螺栓5固定在盘根盒上,防止压帽4 随螺纹管3 的旋转而转动。导向螺栓一共有3个,成等边三角形分步,增大稳固性。同时,为了避免因推力轴承1左右蹿动影响压帽的下降,在推力轴承1 上固定了一个压片。压片直径110 mm,底部含有固定推力轴承1 的圆孔。选用直径为φ3 mm 的十字平头螺栓固定在盘根盒上,并且在圆周均布固定,使受力均匀,固定效果更好。

螺纹管的螺纹螺距为6 mm,小径为115 mm。螺纹管的内径为85 mm,螺纹内壁直接与井口距离为1 mm,减少摩擦,降低能量损耗。

2.4 步进电机的选择

由于需要定期工作拧紧螺母,且运动速度不高,该装置选用步进电机为动力源。光杆直径选取32 mm,其运行速度约为v=1.1 m/s。根据对井场生产数据的调研与分析,常规井口盘根拧紧操作时所需扭矩为60 N·m,考虑到工作环境和实际需求,同时留有设计余量,本装置选取功率为7.5 kW 两相步进电机,型号为D57CM31,其转速为1 500 r/min,可传递扭矩为3.1 N·m;选择PLF60A型减速器,传动比为16。电动机输出的扭矩经减速器、直齿轮传递后增大,通过传动比可以计算出扭矩为69.44 N·m,足够带动自紧机构正常运转。

选定步进电机步进角1.8°,步进电机驱动器采用DM860 型,细分数为2,脉冲频率为500 Hz,计算每秒钟转过的角度:

式中:φ为步进电机步进角;Z为细分数;f为脉冲频率。

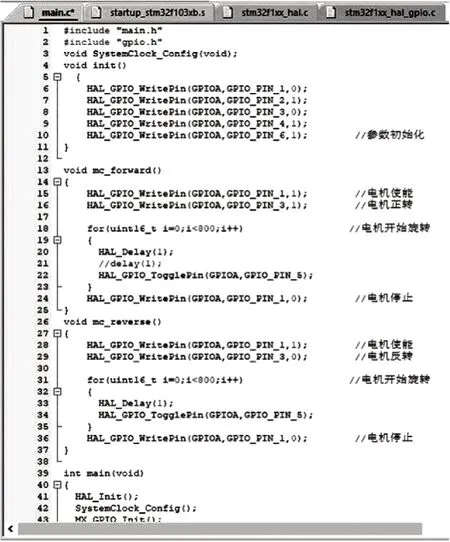

经过计算可得φ= 450°,即每秒1.25 转,则转速为75 r/min,电机工作在最大扭矩区间,可发挥电机性能。电机运行的程序如图6所示。

图6 电机运转程序

3 结束语

本文通过对国内现有的抽油机盘根密封装置研究和油田实际使用情况进行了分析和研究,设计出一种运用定力矩机构、传动机构、自紧机构相互配合,实现定期自动预紧的装置。

(1)通过使用STM32 单片机控制步进电机定期转动的方式,使装置自动定期工作,改变了人工定期预紧的模式,减少了工人劳动强度。

(2)通过设计棘轮与棘爪配合实现扭矩控制功能,经过理论计算和软件模拟,证明该结构装置能够实现预定功能。

(3)考虑到每个井口因为压力、深度、含油量各不相同,需要根据每个井口的实际情况设置扭矩,设置了扭矩调节功能,增强了装置的适用性。

(4)装置以现有井口结构为设计基础,可以方便地直接安装在现有装置上,适应范围广,成本低。