机器人搅拌摩擦焊力位混合控制系统集成*

叶子平,王春桂,赵运强,温林秀

(1.广东省科学院中乌焊接研究所广东省现代焊接技术重点实验室,广州 510651;2.松山湖材料实验室,广东东莞 523000)

0 引言

搅拌摩擦焊[1]是英国焊接研究所(TWI)于1990 发明的一种新型固相连接技术,近年来,凭借工业机器人优越的灵活性和较高的自由度,以重载机器人为本体搭载的搅拌摩擦焊接设备[2]开始出现,搅拌摩擦焊是依靠搅拌头与工件摩擦及搅拌头轴肩对工件锻压进行焊接的,在焊接过程中搅拌头需要与工件保持一定的接触面,也就是焊接工艺参数中的Z轴方向的压下量,但搅拌摩擦焊接过程中伴随着热输入量的积累,工件屈服强度逐渐降低且发生变形[3],此外,机器人关节臂在垂直方向上因承受了较大的下压力而变形[4],两者的变形共同导致了搅拌头在焊接过程中无法取得理想的下压量。目前在国内已开发的搅拌摩擦焊专机及机器人搅拌摩擦焊设备已大部分集成了下压力控制系统[5~6],但下压力控制系统主要是控制机器人Z方向的位移。此外在横向位移上,机器人关节臂所受较大前进阻力[7]而发生变形,其受力后的变形非常大,尤其是在焊接三维空间曲线时该问题尤其突出,在实际焊接时,经实测,500 kg 级的重载机器人在300 kg 下压力控制值下焊接空间曲线时X及Y方向的变形量可达2 mm,机器人本体的安装条件也对该变形量有一定的影响。

单纯采用下压力控制系统并不能解决焊缝偏移问题,因此有必增加焊缝跟踪系统来解决横向偏移问题,将下压力控制系统与焊接跟踪系统组合集成到机器人搅拌摩擦焊设备中才能更好地解决焊缝偏移问题,满足机器人搅拌摩擦焊的生产应用。

将下压力控制系统或焊接跟踪系统集成至机器人搅拌摩擦焊接系统通常是采用上位机或加外部PLC 形式,由于上位机一般是采用C++、VB 等编程语言进行编制数据的采集与处理程序,在使用时有利于分散设备的集中控制及数据的后期分析,但由于程序语言的限制不能很好地实时适应焊接工艺参数调节如焊接过程中下压力控制值需变化等要求,将位移反馈控制系统集成至机器人内部控制器中将有利于工艺参数的控制及控制的实时性。为此,本文根据机器人搅拌摩擦焊接的工艺特点,同时考虑工艺参数调节的需要及系统的实时响应性,拟在机器人内部控制系统中集成下压力控制系统及焊接跟踪系统,以满足机器人焊接工艺要求。

1 搅拌摩擦焊主轴等外围设备的集成控制

机器人搅拌摩擦焊接系统主要由包含机器人控制器的机器人本体、搅拌焊电主轴及辅助设备所组成,系统集成主要是指电主轴及辅助设备等外部设施的控制。机器人控制系统主要由控制系统PC、手持编程器、控制柜等组成,已配套成套可单独运行。外部设备的集成主要通过其控制柜的几个外部接口进行。其通讯方式主要是基于以太网的现场总线系统,目前主要有ProfiNet (工业以太网,是基于TCP/IP 的工业通讯系统)、开放式现场总线系统EtherCAT 及EtherNet/IP 现场总线系统(EIP)3 种形式。其中ProfiNet 形式大多需要外部控制器如外部PLC 等,采用EtherCAT 形式则使用总线耦合器模块与KR C4 里的输入输出端直联,EtherNet/IP 实质上就是以太网TCP/IP 针对工业用途的扩展版。

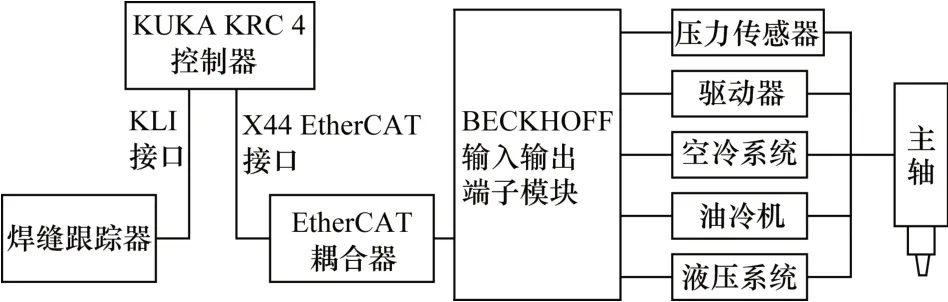

机器人搅拌摩擦焊的外围设备主要有电主轴及搅拌头夹持液压系统、空冷机与油冷机等辅助设备,其中电主轴是高集成度专用机头,由带速度反馈编码器的高扭矩、高转速交流稀土永磁同步电机及驱动器所组成。为提高集成系统的集成度,对于外围设备的集成控制采用了借助于EtherCAT 协议[8]但不使用TwinCAT 或其他外部工控机及PLC 等进行控制的集成系统,其控制原理为基于EtherCAT 协议利用EtherCAT 耦合器将需要控制的信号直接连入机器人内部控制器KRC 中,在操作上无需关注其内部通讯协议,控制信号主要是IO 信号,用于控制液压系统电磁阀及主轴启停与转速设定等。外围设备IO信号点通过耦合器端子模块联接至机器人主控制柜CIB接口板扩展总线X44 接口,并使用软件KUKA WorkVisual 将IO 信号点与机器人总线系统KRC 输入输出端相连,其控制过程可根据所需的逻辑关系编制成子程序在焊接主程序中调用或直接在主程序中设定。机器人搅拌摩擦焊系统集成如图1所示。

图1 机器人搅拌摩擦焊系统集成

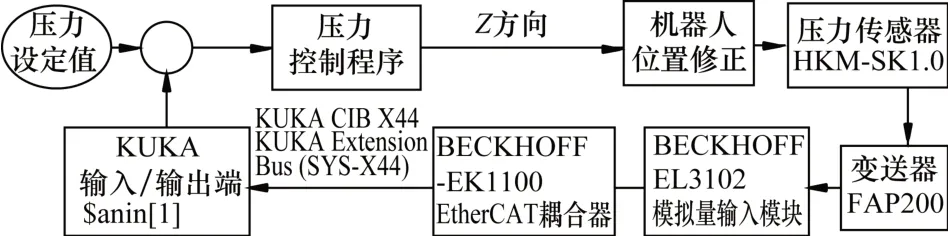

2 下压力控制系统

下压力控制系统分数据采集系统和软件两部分。数据采集系统主要有压力传感器、模拟量变送器及信号传输单元,3 个Z向压力传感器为HKM-SK1.0 型应变片式传感器,安装于电主轴与机器人A6轴法兰面联结处,精度为±0.25%;变送器为FAP200 型,可输出±10 V、±5 V和4~20 mA 信号,采样频率大于或等于100 Hz。焊接过程中,传感器应变桥受力后产生的模拟量信号经信号放大器、BECKHOFF 模拟量输入模块和EtherCat 耦合器连接至机器人总线系统KRC 模拟量输入端,主要采集主轴在Z轴方向受力数据;软件主要是压力反馈数据的处理与机器人的位移轨迹修正,同样与外部设备的控制一样不使用外部控制器而是使用KUKA 提供的机器人传感器接口RSI[9]来进行,RSI 是KUKA 提供的机器人传感器接口,通过KUKA RSI Visual软件设计数据处理程序,实现机器人与外接传感器类设施的数据交换与处理。KUKA RSI Visual 与博途TIA Portal 软件类似,以框图设计控制程序后自动生成XML 子程序在主程序调用。控制原理如图2所示。

图2 下压力控制系统原理

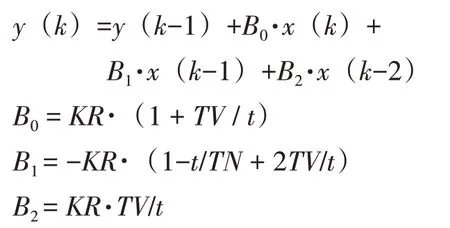

RSI 控制单元对采集到的信号进行分析和处理,将处理的运算结果输出至机器人,引导其进行位姿修正。数据从采集到机器人关节修正期间有一定的持续时间,这里采用PID[10]增量型控制方式对数据滞后进行处理,解决控制不同步问题。PID控制公式如下:

式中:y(k)与y(k-1)为PID 算法的输出值;x(k)、x(k-1)及x(k-2)为过程值;t为传感器采样周期,t=12 ms;KR、TN、TV为微积分系数。

本文根据搅拌摩擦焊接过程实际工况,将y(k)设定一个最大限定值(超调量),总阶跃时间等作为约束条件对微积分系数进行优化计算,以优化计算值作为初始值代入控制器中。图3 所示为使用KUKA RSI Visual 软件编写的RSI 控制主程序框图。除使用KUKA RSI Visual 编制数据处理及控制机器人焊接轨迹修正程序外,也可以借助机器人内部控制器中可并行运行的控制程序sps.sub将BECKHOFF 模拟量输入模块导入的压力模拟值通过设定全局变量及子程序运行方式来实现焊接轨迹的修正。

图3 RSI控制主程序

3 焊缝跟踪控制系统

焊缝跟踪系统使用北京创想公司生产的机器人专用激光焊缝跟踪系统,系统由CXZK-MED-TG2 激光焊缝跟踪器及CXZK-KZH3S 机器人控制盒所组成,焊缝跟踪控制系统采用激光式焊缝跟踪控制,系统由激光发射器、光学传感器和中央处理器构成,通过控制盒内置的程序算法完成对常见焊缝的在线实时检测,为非接触式跟踪模式,可实时取得焊缝横向及高度方向的偏差,通过后续位移修正程序可实时智能跟踪,有效解决较大前进阻力作用下的机器人关节臂变形而带来的横向焊接轨迹偏移问题。

焊缝跟踪控制系统是采用MODBUS TCP 协议[11]作为服务器与外部设备进行数据交换,数据交换报文主要由报文头、功能码及数据所组成,其中跟踪器的控制指令为15字节,机器人读焊缝指令12字节,跟踪控制系统回复焊缝偏移值为17字节,其中11至14字节为X及Z的偏差值。

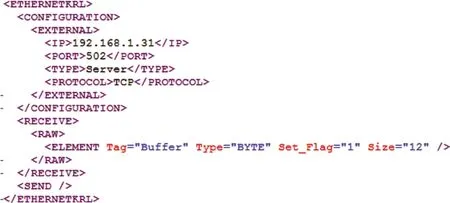

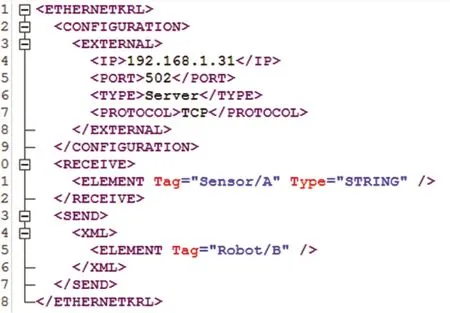

原焊缝跟踪设计方案是机器人控制系统通过上位机及外部PLC[12-13]作为中间控制器经由以太网KLI[14]接口与焊缝跟踪控制系统进行数据交换。与下压力控制系统相同,为提高系统的集成度、实时性及适应焊接工艺参数实时调节的需要,焊缝跟踪控制系统也要求以机器人内部控制系统为基础进行集成,为此取消使用上位机系统而改为经由机器人以太网KLI 接口与焊缝跟踪控制系统直接通信方式进行。由于焊缝跟踪控制系统端为采用ModbusTCP 协议,不同的指令其报文格式字节数各不相同,也与机器人端XML 数据结构不匹配,不能直接进行数据交换。为解决这个问题,根据ModbusTCP 通信是以16 进制数据进行发送与接收的过程实质就是按2 进制进行通信的特点,在机器人与焊缝跟踪系统之间的通信同时使用XML 数据与二进制数据结构的数据交换通道来实现两者之间的直接通讯。采用此组合方式可解决在ModbusTCP 协议下激光跟踪系统与机器人直接进行数据交换问题,实时提取到焊缝横向位置偏移数据,满足控制需求。其中定义的XML数据结构连接通道使用TCP/IP用户数据报协议,用于控制焊缝跟踪控制系统的使能与开启关闭等,只执行单向发送控制指令。二进制数据连接通道使用TCP/IP传输控制协议,为12字节固定长度,用于数据的接收与提取,可双向传输数据。数据处理子程序用字符型变量Bytes[]保存提取后的二进制数据,并经计算处理后分配至预先已定义的KRC 输出端,通过后续的RSI 处理程序控制机器人位移,也可以在主程序中直接控制机器人的位移。图4~5所示为配置文件。

图4 二进制数据交换配置文件

图5 XML数据交换配置文件

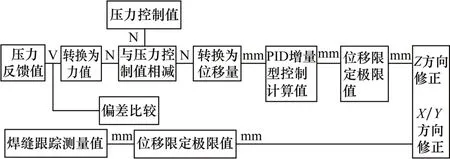

图6 所示为数据处理流程,图7 所示为焊缝数据提取程序段,由于数据格式的限制,只能提取X方向的偏移值,但已能满足焊缝跟踪需求。另外值得注意的是机器人搅拌摩擦焊焊接的工件大部分为空间曲线,圆弧转角多而且有些为闭合焊缝,因此,在焊缝离线编程时焊接姿态角只定义绕X与Y轴方向的BC 姿态角,主轴Z方向的姿态角A是不转动的,在此情况下,焊缝跟踪不作为实时跟踪,只用于焊接偏差值测量,配合离线编程来实现焊缝偏移补偿。

4 结束语

考虑机器人搅拌摩擦焊工艺的特性,本文采用基于机器人内部扩展总线RSI 控制方式及EtherCAT 协议在机器人搅拌摩擦焊接设备上集成了下压力控制系统、焊缝跟踪控制系统,对二种控制参数的数据流处理进行了设计,并采用机器人控制系统中的RSI 图形化语言进行了编程。集成后的机器人搅拌摩擦焊设备不使用传统的上位机及外部PLC 作为外部控制器,系统集成度高,信号处理及反馈实时性强,可对焊接过程中的横向和垂直方向焊接轨迹偏移量进行实时修正,且焊接过程支持外部人工干预修正轨迹,可为实际工业生产中面临的因焊接轨迹偏移而造成的接头质量下降问题提供一定的技术支撑。