动力电池箱的形貌优化及尺寸优化设计*

鲁春艳,田 菲,万长东

(苏州市职业大学机电工程学院,江苏苏州 215100)

0 引言

随着汽车保有量的逐渐增加,汽车商品的油耗、环保和安全等问题逐渐显现,汽车轻量化已成为国内外汽车行业一个重点研究领域[1]。试验表明,对于新能源纯电动汽车而言,汽车整备质量每减少10%,耗电下降5.5%,续航里程增加5.5%,同时汽车质量的降低可减小汽车制动距离,提高汽车的行驶安全性[2]。动力电池箱作为纯电动汽车的储能核心部件,对电池模组起到承载和防护的作用。其整备质量占整车质量的20%~30%,具有较大的轻量化空间,同时对于电池箱能量密度的要求逐步提高,对动力电池箱轻量化提出了更高的要求[3]。

为了满足企业对提高产品性能和降低成本的要求,本文在原有产品的基础上对动力电池箱进行轻量化设计。对原电池箱3 种典型工况进行结构强度分析及模态响应分析,根据分析结果制定优化方案,对电池箱上盖进行了形貌优化,并对电池箱框架结构进行尺寸优化。电池箱质量减少了7.15%,前6 阶频率均避开激振频率区域,证明了优化设计的有效性和可行性。

1 电池箱有限元模型的建立

电池箱机械结构如图1 所示,由上盖、框架、下箱体、吊耳组成,其中上盖通过螺栓与下箱体连接,框架结构和吊耳通过焊接的方式固定在下箱体的内外两侧。电池箱整体通过吊耳与车身螺栓固接,上盖采用复合材料液压成型,下箱体、框架、吊耳由钢板冲压而成,箱体空载质量为62.76 kg。电池箱各部件材料参数如表1 所示。

表1 电池箱各部件材料参数

图1 电池箱结构

将电池箱的几何模型导入到Hypermesh 中,对电池箱模型进行几何清理。在不影响计算的前提下,可酌情简化一些小特征诸如小倒角、小圆角、小孔等。由于电池箱各部件厚度方向的尺寸远小于其它两个方向的尺寸,采用壳单元来模拟实体结构能够减少单元节点数从而节省计算时间。电池模组和其他电器设备作为部分载荷可简化成配重单元以质量点的形式进行加载;上盖和下箱体、吊耳和车身均采用螺栓连接,用RBE2 单元进行模拟;框架和吊耳与下箱体采用焊接,用ACM 单元来模拟焊点连接。最终离散成97 635个节点和95 582个单元,如图2所示。

图2 电池箱有限元模型

2 电池箱静态特性分析

2.1 典型工况的选取

对动力电池箱进行静态特性分析是为了得到电池箱在各种极限工况下的最大变形、最大应力值及应力分布情况,确定应力、应变的危险部位。为后续动力电池箱的优化设计提供理论依据[4]。

车辆在行驶中受到的载荷相当复杂,为了尽可能准确地反映车辆在行驶过程中电池箱的应力、应变响应情况,选取车辆行驶时的垂向颠簸、颠簸路面紧急转弯、颠簸路面紧急制动3 种典型工况来对电池箱进行静力学分析[4]。具体工况要求如表2所示。

表2 工况要求

2.2 计算结果分析

由于电池箱体与车身通过螺栓固接,因此对吊耳螺栓孔处的节点施加全约束,按表2的工况要求施加载荷,提交计算。经过计算,各种工况下电池箱的应力及变形的分析结果如表3所示。

表3 3种工况应力及形变分析结果

可以看出,颠簸路面转弯工况时电池箱承受的应力最大,位于框架挡板的折弯处,如图3所示,为128.5 MPa,虽然小于框架材料的屈服强度195 MPa,但是应力相当集中,当车辆剧烈颠簸时,容易断裂失效,可对其进行倒圆角处理,使其承受载荷分布均匀。由图可知,框架横梁和隔板处承受的应力都很小(图中方框处),表明框架存在应力富余,有轻量化的空间。

从表3 中可以看出,颠簸路面制动工况时上盖形变最大,最大形变为2.221 mm,位于上盖前部,如图4 所示,虽然小于电池箱变形极限值3 mm,但在极限工况时,上盖变形过大会使上盖与电池模组发生干涉,应该提高上盖前半部分的刚度,可以对其结构进行形貌优化或者对厚度进行尺寸优化。

图4 制动工况上盖变形

3 电池箱模态分析

对电池箱进行模态分析可以得到电池箱固有频率和模态振型,预测电池箱在受到外部激励时的振动情况,防止动力电池箱在汽车行驶过程中与其他激励产生共振,同时还可为电池箱的动态特性优化提供理论依据[4]。电池箱模态分析的边界条件,约束吊耳螺栓孔处节点的全部自由度,进行约束模态分析,得到电池箱前6 阶固有频率如表4所示。

表4 电池箱约束模态前6阶固有频率

汽车行驶时,主要激振频率在10~30 Hz 之间,为了使电池低阶频率与其解耦,原则上需要与激振频率之间错开3 Hz 以上,因此要求电池箱体的一阶固有频率大于33 Hz[5]。由表1可知,电池箱前三阶固有频率均低于33 Hz。为了避开激振源频率,需要对电池箱结构进行进一步的优化设计。

如图5~7 所示,电池箱前3 阶振型幅值比较大,说明在这些激励频率下电池箱产生的响应大于高频,从模态振型云图来看前3阶共振区域均在电池箱上盖,因此,应对上盖进行结构改进。

图5 电池箱第1阶模态振型

图6 电池箱第2阶模态振型

图7 电池箱第3阶模态振型

4 电池箱上盖形貌优化设计

4.1 形貌优化数学模型

形貌优化主要应用于板壳结构,是在约束条件下寻找板壳结构的最优的加强筋形状和布置位置。

形貌优化的数学模型描述如下[3]:

式中:ei为单元节点在给定设计空间上的位移;C为结构的柔度;U为载荷工况下单元节点的位移;K为优化单元节点位移后的结构刚度;D为给定的单元节点移动的上限值。

4.2 电池包上盖形貌优化

由前面的分析可知,电池箱上盖变形较大,且前3阶共振区域均在电池箱上盖,因此对电池箱上盖进行形貌优化,将上盖底面设为设计区域,其他均为不可设计区域,如图8所示。

图8 电池箱形貌优化有限元模型

以设计区域单元的应力和节点的位移变化为设计变量,根据前文的静力学分析结果和模态分析结果,约束前3 阶模态大于33 Hz,电池箱最大变形小于2 mm,电池箱最大应力小于130 MPa。以整个电池箱系统应变能最小作为目标函数。上盖起筋参数设置如下:最小肋宽16 mm,一般为单元宽度的1.5~2倍,起肋角为75°,起筋高度为10 mm,选取起肋模式为线性(linear)[6-8]。经优化迭代后,得到优化的电池箱上盖的加强筋布局如图9所示。

图9 电池箱拓扑优化结构

根据形貌结果以及制造工艺要求对电池箱上盖进行改进设计,最终设计的模型如图10所示。在上盖上方成型出了强化压痕,以增加上盖的刚度,并提高初级模态频率,同时将上盖的厚度由2 mm减薄到1.5 mm。

图10 电池箱上盖优化设计结构

5 电池箱框架结构改进

5.1 框架尺寸优化

由前文的分析可知,电池箱框架应力富余较多,因此需对框架进行尺寸优化以减少材料堆积,使框架结构更加合理。尺寸优化是通过改变单元的属性,如壳单元的厚度等以达到一定的设计要求的优化方法[9-12]。将框架结构按照形状和位置设为11个组件,如图11所示。设计变量为这11个组件所关联的属性,框架初始厚度均为1.5 mm,因此各个设计变量的初始值设为1.5 mm,上限值为1.5 mm,下限值设为1.0 mm。

图11 框架结构

在车辆行驶过程中,框架主要起到加强下箱体强度性能的作用,因此约束框架上的应力最大值小于120 MPa,以框架体积最小为优化目标,经过优化迭代,得到优化后的框架应力云图如图12所示。

图12 尺寸优化后框架应力云图

从优化分析结果out文件中可获得优化迭代后各组件的厚度值,如图13所示。经过圆整后,最终确定①②⑤⑥⑦⑧号组件厚度值为1 mm,③号组件厚度为1.1 mm,④⑩号组件厚度为1.2 mm,⑨号组件厚度为1.5 mm。

图13 尺寸优化后框各组件厚度值

5.2 框架挡板结构改进

由于框架挡板折弯处应力比较集中,当车辆在极限工况颠簸时,容易断裂失效。对其进行倒圆角处理,使其承受载荷均匀分布,重新设计的挡板结构如图14所示。

图14 改进后的挡板结构

6 电池箱结构性能验证

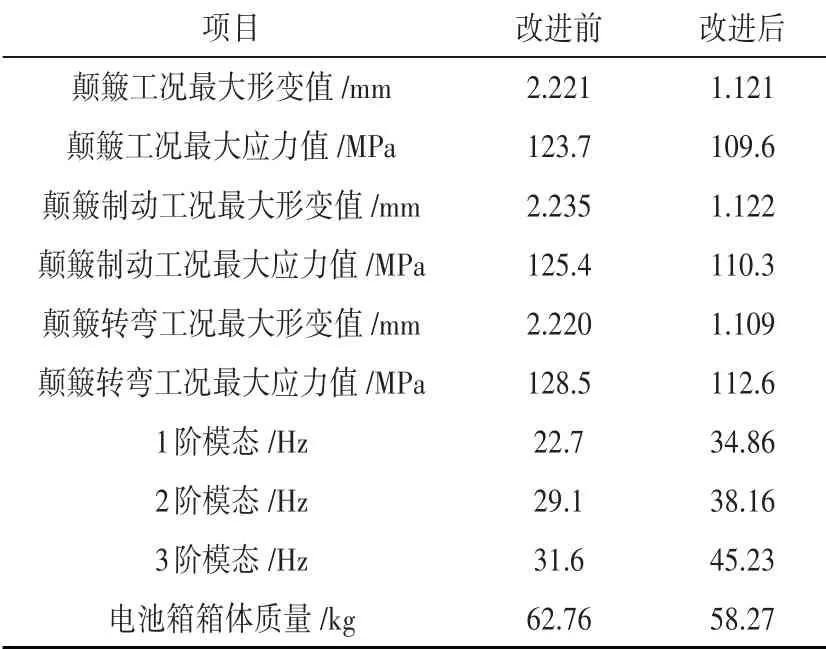

根据改进后的结构和尺寸,重新建立了电池箱的有限元模型,对改进后的电池箱进行静态特性和动态特性分析,计算结果如表5所示。

表5 结构改进前后结果对比

通过对上盖进行形貌优化,不仅使得各工况下上盖的最大变形量大幅度减小,还提高了电池箱前3 阶的固有频率,避开了激振源频率;对挡板折弯处进行了结构改进,使得各工况的最大应力减少到110 MPa 左右,优化了折弯处的应力分布;对框架进行了尺寸优化,减少了材料的堆积,减轻了了电池箱的整体质量;电池箱的质量由原来的62.76 kg 减少至58.27 kg,质量减轻了7.15%,达到电池箱设计轻量化目标。

7 结束语

通过本文的分析与验证,得出以下结论:(1)基于变密度法,建立了基于柔度最小的电池箱上盖形貌优化数学模型,实现了电池箱上盖的形貌优化设计;(2)根据分析结果,对框架厚度进行了尺寸优化,减轻了电池箱箱体的质量;(3)对框架挡板折弯处进行结构改进,改善了折弯处应力集中的情况,提高了电池箱的整体性能;(4)通过对改进前后电池箱结构性能进行对比分析,改进后的电池箱强度、刚度均大幅提高,低阶频率提高,电池箱结构更加合理,证明了优化的可行性;(5)为电池箱类零件的优化设计提供借鉴和参考。