电石法聚氯乙烯含汞废水处理工艺优化

马致昌,郭成军

(天辰化工有限公司,新疆 石河子 832000)

中国PVC树脂生产方法有乙炔法、氯乙烯法和乙烯法。由于世界原油价格的影响和中国缺乏石油的现状,国内乙烯法生产树脂的工艺一直不能得到长足发展,电石乙炔法工艺仍然是国内聚氯乙烯生产的重要组成部分。氯化汞触媒是电石法合成氯乙烯单体(VCM)的催化剂,主要有效成分为氯化汞。理论上,催化剂不参与化学反应,其数量和化学性质并不改变,而实际上,在反应一段时间后,催化剂会失活,存在汞流失。大部分汞会吸附在废触媒和活性炭中,少部分的汞会进入水洗、碱洗系统,碱洗塔存在周期洗塔的操作,洗塔废水为含汞废水的主要来源。天辰化工有限公司(以下简称天辰化工)前期采用絮凝沉降和锌粒床深度反应的工艺对废水进行处理,出水指标可达到0.005 mg/L。新版《烧碱、聚氯乙烯工业污染物排放标准》要求含汞废水排放指标达到0.003 mg/L,并于2018年7月1日后现行企业执行该标准。针对出水指标高于新标准排放指标问题,天辰化工对除汞装置进行改造,达到了环保指标。后期发现含汞废水在从碱洗塔至除汞装置之间的排放存在露天输送、VOCs挥发的问题。

1 含汞废水的来源

电石法工艺中废酸解吸装置废水含酸达到1%以下做为水洗塔的补水,当碱洗塔换碱排放时,pH值较高会影响除汞装置的运行,所以采用22%的废酸进行中和。由于酸中溶解的汞在密闭循环中,数量不断增加,氯乙烯含汞废水主要来源于碱洗塔的排碱和为调节废碱加入的22%的酸。根据实验数据,氯化汞易溶于水,常温下饱和溶解度为1 m3水中能溶解78 kg氯化汞。因此,此部分废水中汞含量较高,必须进一步处理。

2 除汞的原理及后续工艺改造过程

2.1 反应原理

硫化钠溶液和汞离子(Hg2+)生成硫化汞沉淀。

在pH值9.0~10.0的废水中,絮凝剂会生成氢氧化铝胶体,使硫化汞及其他沉淀物随氢氧化铝沉淀下来。

基于以上物质的化学性质与反应机理,采用向废水中先加硫化钠反应,再加絮凝剂的方法,使废水中的汞化合物完全沉淀下来。

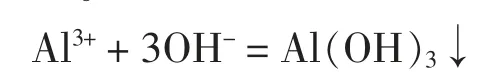

2.2 除汞装置改造前工艺简述

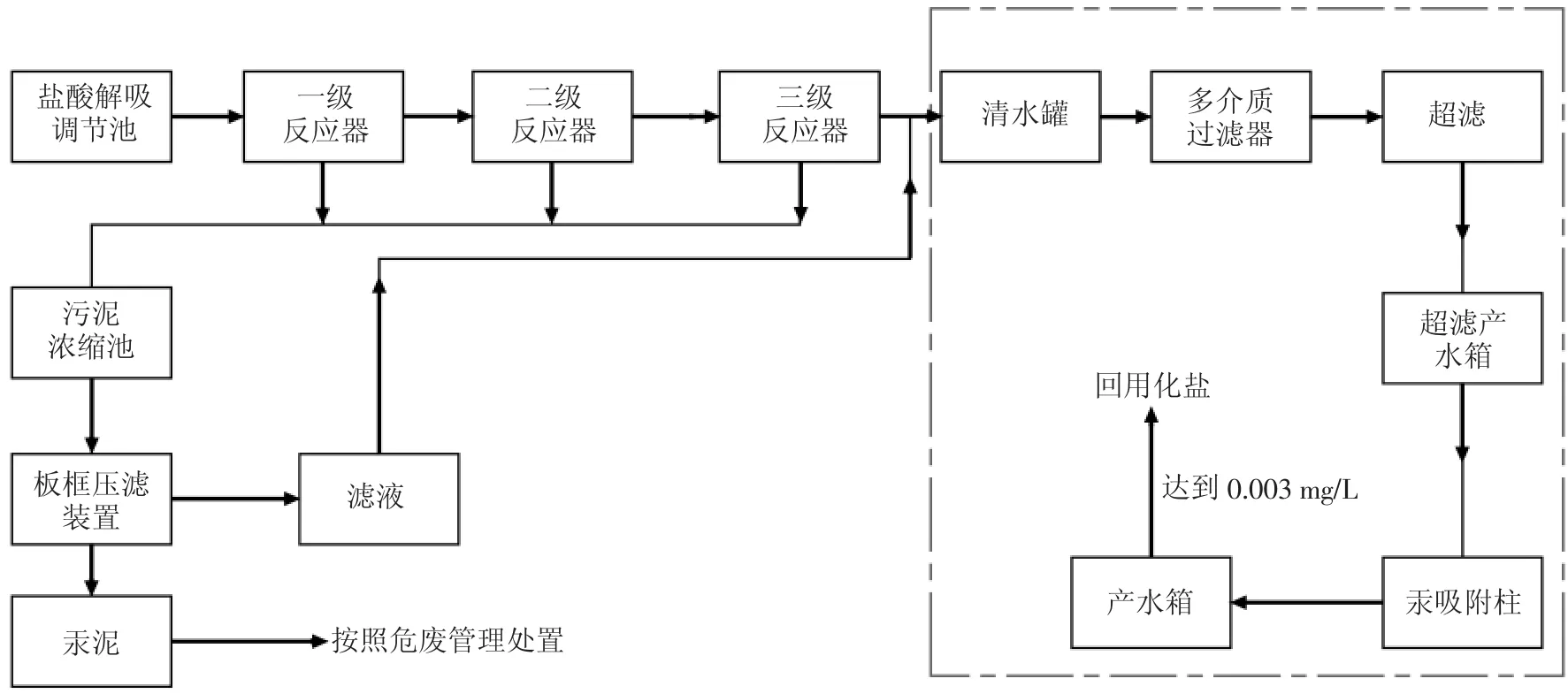

中和水池送来pH值为9.0~10.0的废水,进入一级反应罐,通过检测出的含汞量,加入硫化钠试剂开始反应,生成硫化汞沉淀,反应完成后加入氯化铝试剂,将硫化汞沉淀物沉降下来排入污泥池。将一级反应罐内沉降得到的清液打入二级反应罐,通过检测出的二级罐内废水含汞量,重新计算罐内需要的加药量,进行加药。在反应、沉降完成后,污泥排入污泥池,将二级反应罐沉降后得到的清液打入三级反应罐,通过检测出的含汞量,再次计算三级罐内的加药量,完成反应和沉降。污泥排入污泥浓缩池,清液进入吸附床处理后,含汞量合格的废水排入生产排水。污泥池中的污泥打入压滤机压滤,得到的滤饼装桶收集,送危废处置单位。改造前除汞装置流程图见图1。

图1 改造前除汞装置流程图

随着新标准的实施,上述工艺已经不能满足要求,针对新标准在原有的系统上对工艺进行改造。目前国内较多单位均进行了含汞水深度处理改造,基本采用吸附法工艺。据了解,均能有效达到汞含量<0.003 mg/L的环保标准。此次改造主要包括:(1)原有含汞水处理系统利旧设施的工艺改造及自动化改造;(2)新建一套深度处理系统,新系统采用撬装装置,占地较小,改造较为方便;(3)原有系统与新建系统的管网连接。

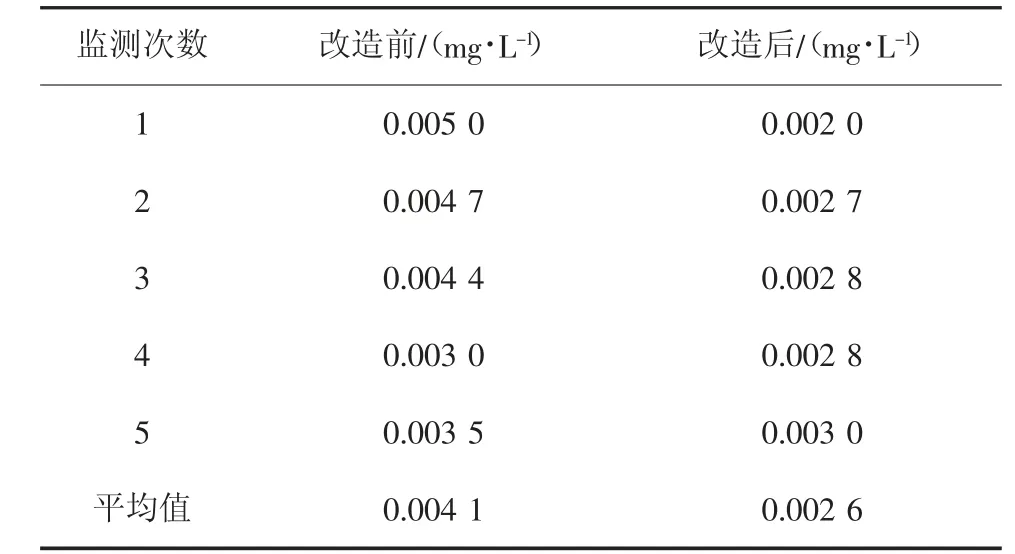

经深度除汞系统处理后的含汞废水汞浓度≤0.003 mg/L,符合GB 15581-2016《烧碱、聚氯乙烯工业污染物排放标准》中对汞含量的要求。改造后工艺流程图见图2。改造后对最终出水结果进行了比对分析,改造前后除汞装置出水含汞统计表见表1。

表1 除汞装置改造前后出水含汞对比表

图2 改造后除汞装置流程图

通过对比分析,在原有装置基础上对除汞装置进行升级改造,出水指标满足新排放标准,且排水并未实际排入环境,而是回用于化盐系统,该装置已经运行2年有余,从检测数据分析未对氯碱系统的膜造成太大影响。

3 含汞废水处理中VOCs的治理

2010年国家在《关于推进大气污染联防联控工作改善区域空气质量指导意见》中首次提出VOCs的治理意见。通过多年的治理推广,各行业都已经认识到VOCs治理的重要性并采取了相应的改造措施。2019年生态环境部发布了GB37822-2019《挥发性有机物无组织排放控制标准》,标准规定了VOCs物料储存无组织排放控制要求、VOCs物料转移和输送无组织排放控制要求、工艺过程VOCs无组织排放控制要求、设备与管线组件VOCs泄漏控制要求、敞开液面VOCs无组织排放控制要求以及VOCs无组织排放废气收集处理系统要求等。

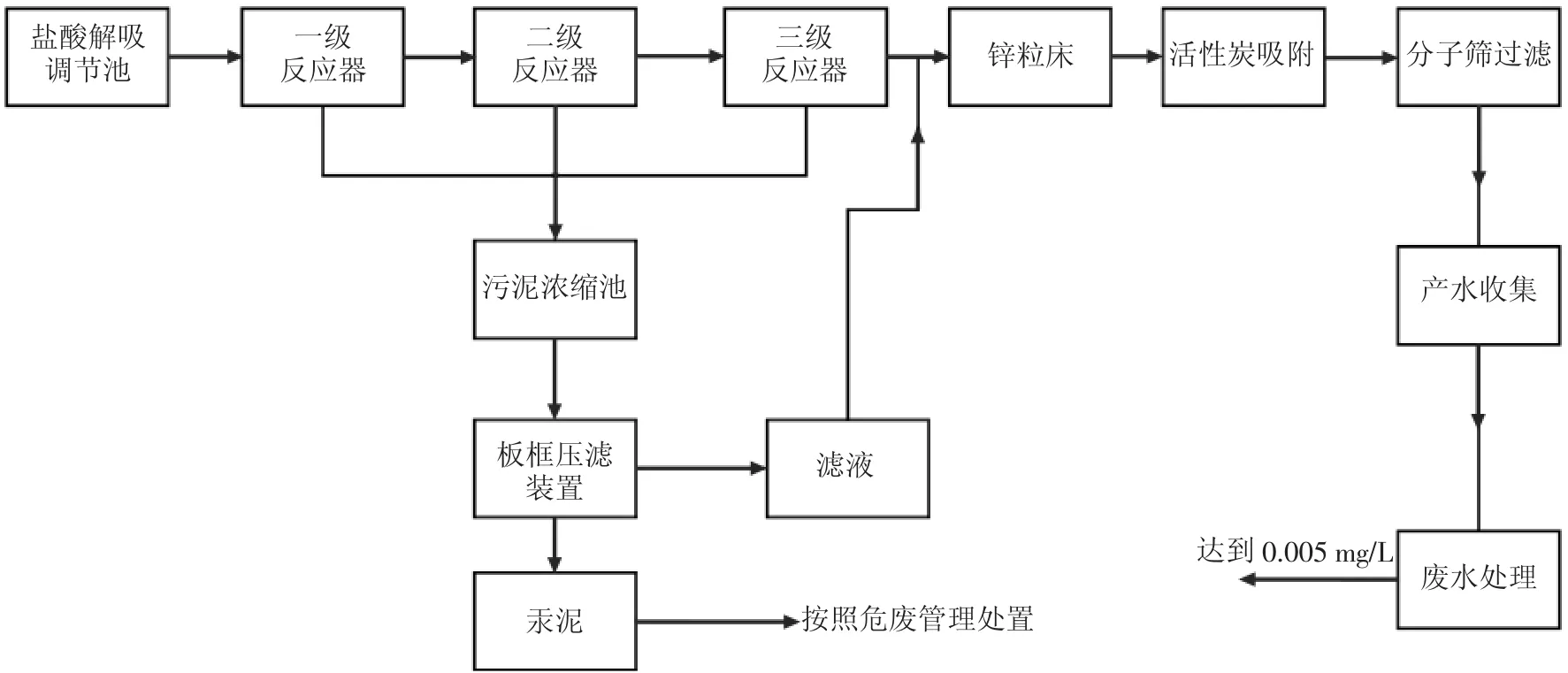

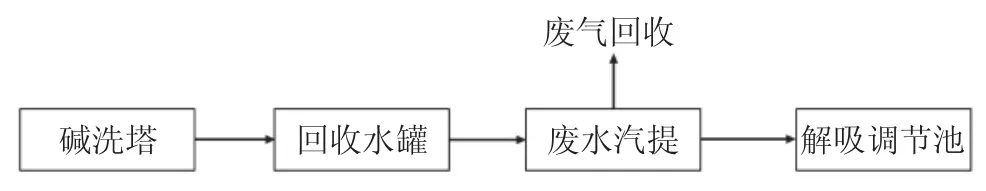

天辰化工碱洗塔废水排放至碱洗中和池后,打至解吸中和池进行pH值调整,调至9.0~10.0后送除汞装置处理。碱洗塔为填料塔,通过5%~10%、8%~15%碱液除去氯乙烯气体中的氯化氢和少量CO2后,通过洗塔操作除去反应生成的碳酸钠,在洗塔时要进行洗塔废水的排放,在排放时会有氯乙烯析出,存在VOCs排放。

随着排放标准的执行,对装置进行升级改造势在必行。经查,当温度一定时,溶解度随压力增大而增大,但随着压力增大,溶解度增加的幅度越来越小;当压力一定时,在一定温度范围内,溶解度有一极小值。研究表明,氯乙烯在纯水中的溶解度与压力成线性关系,其溶解行为符合亨利定律,即同样分压下温度升高,气体的溶解度减小。根据上述原理制定出方案,对水洗塔出来的碱洗废水采用废水汽提的方式回收氯乙烯气体。回收后的气体进入氯乙烯气柜,废水进入除汞一级反应罐,废水从排放开始,全程采用密闭管道输送,减少挥发,工艺流程图见图3。

图3 对废水中VOCs回收流程图

2020年11月16日中华环保联合会发布T/ACEF-2020《挥发性有机物治理一厂一册编制技术指南》团体标准。根据标准VOCs的治理主要从3方面着手。

(1)源头减排措施。通过改变原辅材料、调整生产工艺、升级生产装备等技术减少VOCs的产生。

(2)过程控制措施。通过加强组织生产管理、强化废气收集等手段减少VOCs无组织排放。

(3)末端治理措施。通过回收、销毁等手段减少VOCs有组织排放。

标准要求涉VOCs排放的工业企业按照生态环境部门的管理要求编制VOCs综合治理一厂一册,作为VOCs治理工作的实施依据。编制VOCs综合治理一厂一册时,应以生产管理合法合规、VOCs达标排放和满足区域减排要求为基本目标,以源头减排、过程控制、末端治理全过程管控为基本路径,综合考量减排效果和经济成本等因素,重点提升企业源头减排水平、VOCs废气收集率、治理设施同步运行率和去除率,提出有效的VOCs综合治理措施。

4 系统在运行中存在的问题

(1)装置在整体运行中汞泥的含水量较高,分析认为是板框式压滤机运行时间较长,压滤效果不好,计划进行更换。

(2)除汞前处理工段加入硫化钠、絮凝剂进行调节。设计上采用DCS自动控制,根据废水中的含汞量自动加入药剂,但在实际运行中由于含汞废水的含汞浓度波动较大,对系统的稳定运行影响较大,需要人工干预,需进行优化。

(3)系统VOCs治理工段中,经过脱气的废水温度较高,在经过下一工序前需要在调节池进行降温,水池未做到密闭,计划进一步优化,做到从废水池向除汞调节池密闭输送。

5 结语

含汞废水的处理近几年发展比较迅速,有公司提出了在含汞废水处理时,还应避免处理过程中产生的气体含汞污染,创造性地在含汞水处理工艺内引入了尾气吸附装置等技术,均能达到废水中汞含量<0.003 mg/L的要求,且均采用自动化控制,实现无人值守的工艺。国家对VOCs的管控也在加强,如何在处理废水的同时减少VOCs无组织排放的管理值得思考。在氯乙烯生产中,VOCs的排放主要是氯乙烯的排放,做好氯乙烯的回收和管控可大大降低无组织排放。在GB15581-2016《烧碱、聚氯乙烯工业污染物排放标准》中规定厂界氯乙烯含量应小于0.5 mg/L。天辰化工厂界有3套检测装置,数据显示均满足环保要求。