发动机气缸盖热芯盒和水夹层芯温度场仿真分析

李继超,邢长健,孙玉成,冯月雪,刘庆义,张之岭,陈海东

(1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司,山东潍坊 261061;3.潍柴(潍坊)材料成型制造中心有限公司,山东潍坊 261199)

气缸盖是柴油发动机的关键零部件,在气缸盖毛坯砂型铸造生产过程中,下水夹层芯基本被金属液所包裹,为提高砂芯强度、减小发气量,采用热芯盒覆膜砂,以防止断芯和热变形[1,2]。某型号柴油发动机气缸盖下水夹层芯在制芯时存在由于芯盒温度分布不均匀导致砂芯局部过热焦化,而砂芯成型质量差往往会产生断芯、披缝、粘砂等一系列的铸造缺陷,影响产品交付[3,4]。

随着计算机仿真技术的发展,CAE 技术在铸造领域的应用越来越广泛。目前,利用一些较为成熟的商用软件不仅可以对铸造过程中的流场、温度场以及应力变形等进行仿真计算[5],对于砂型铸造中的射砂、制芯过程也可以进行仿真,并实现分析和预测铸件、砂芯缺陷,从而进行铸造工艺的优化。

1 研究方案

1.1 仿真模型及工艺参数

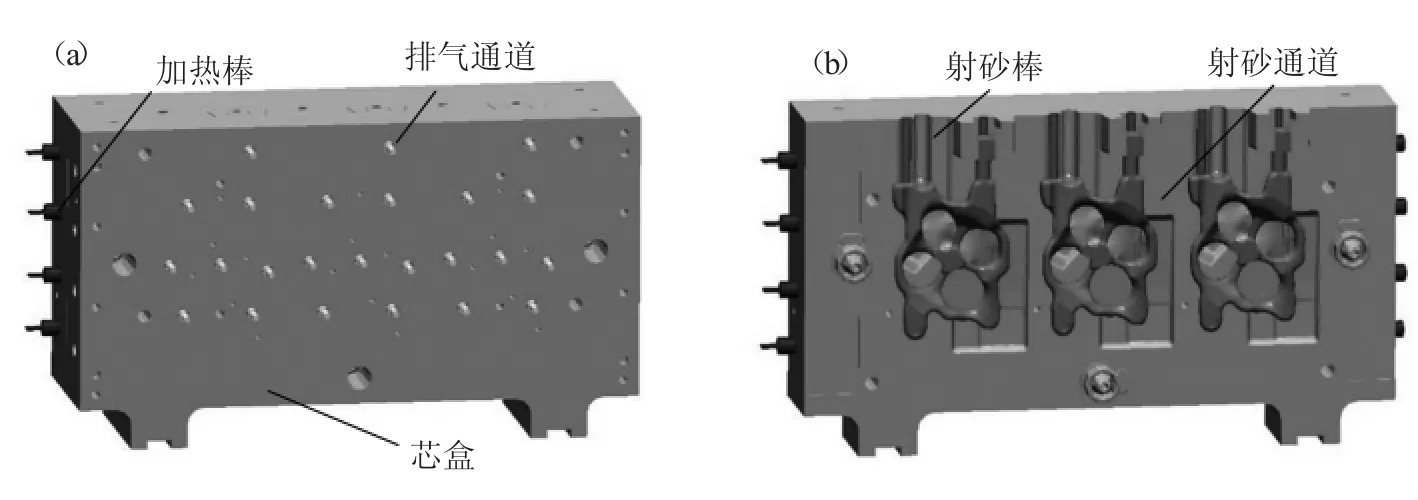

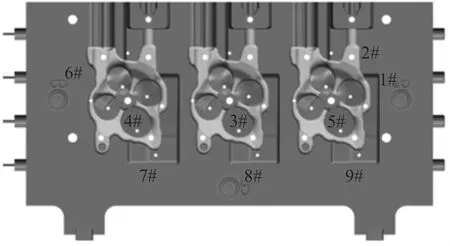

在生产过程中采用双工位的制芯机进行制芯,两侧制芯参数一致,因此在仿真及测量时选取一侧芯盒进行研究。仿真模型主要包括芯盒、加热棒、射砂棒、排气通道以及射砂通道等,如图1 所示。

图1 热芯盒仿真三维模型

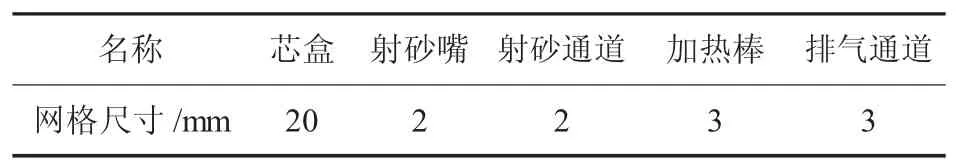

在网格划分时,要兼顾计算精度与计算效率,对于重点区域采用较小尺寸的网格进行,非重点区域采用较大尺寸网格。各部分网格尺寸控制参数及网格划分情况如表1、图2 所示,网格总数为765 万。

图2 网格划分情况

表1 各单元网格尺寸

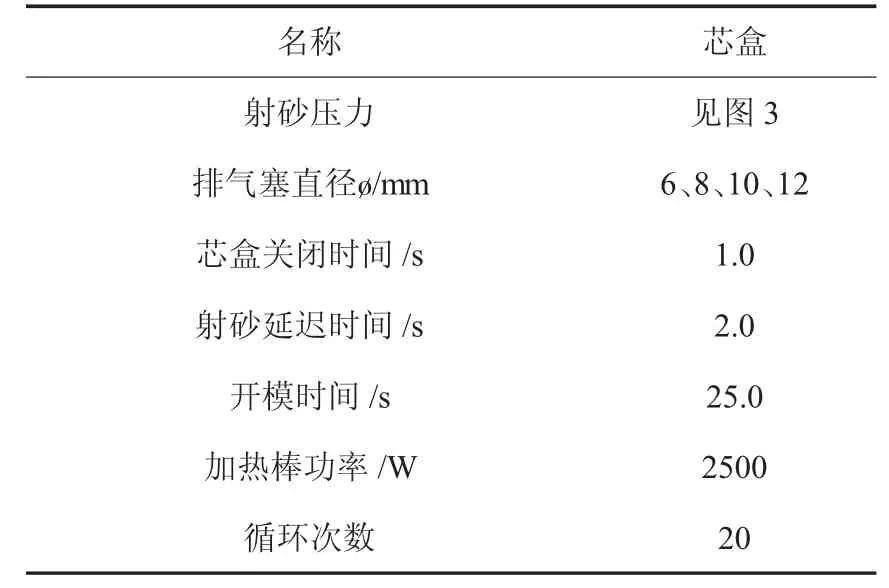

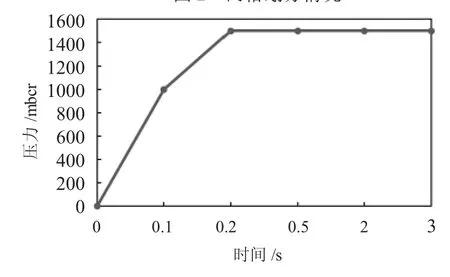

其他模拟参数如射砂压力、排气塞尺寸、循环次数等,见表2。

表2 制芯工艺参数

图3 射砂压力

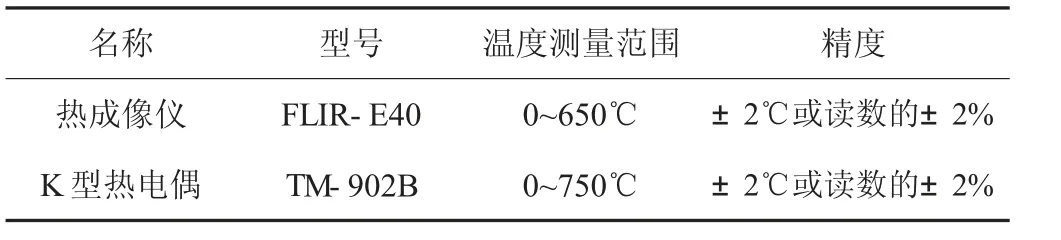

1.2 热芯盒温度采集

为验证仿真结果的可靠性,从模面选择几个典型位置进行温度数据采集[6,7]。该气缸盖下水夹层结构复杂,在选取测量位置时应兼顾高温区、低温区并靠近复杂曲面的原则,共选取9 个测量点,如图4 所示。温度测量结果易受测量设备本身误差、环境干扰、人为等因素影响,为减小测量误差,采用非接触式的热成像仪对热芯盒模面温度分布进行测量,同时利用接触式热电偶对热成像测量结果进行校对。测量设备及技术参数如表3 所示。

表3 测量设备及参数

图4 模面测温点

2 结果与讨论

2.1 温度场仿真结果

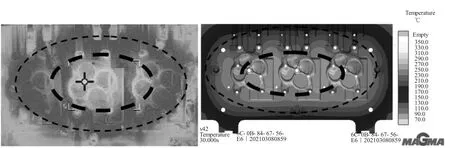

在给定的制芯工艺参数下,芯盒温度场仿真结果如图5 所示。模面温度整体呈现出中心位置最高,由内向外温度逐渐减小的分布规律,模面中心位置温度达330℃。这一分布规律说明芯盒中三个砂芯的加热温度并不相同,中心处的砂芯所受温度最高,两侧砂芯所受温度相对较低。

图5 芯盒温度场测量和仿真结果

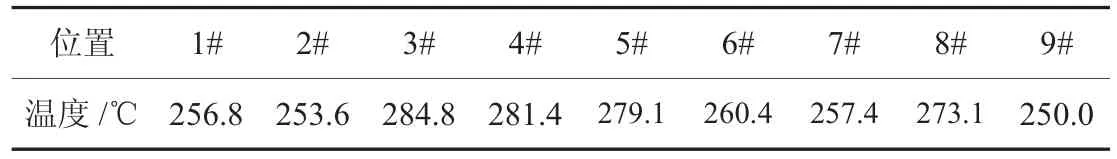

对1.2 节中的9 个测温点进行仿真结果的温度值提取,结果如表4 所示。

表4 仿真结果温度

2.2 温度场测量结果

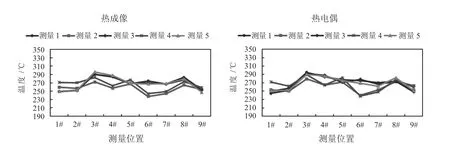

在不同时间段共采集5 组数据,如图6 所示。不同时间段采集的数据存在一定差异性,这主要受循环次数、环境温度与现场工艺参数控制等诸多因素影响。但热成像以及热电偶在各测量点采集到的温度变化趋势与分布规律基本一致,测温点3#为温度最高点,测温点6#为温度最低点。

图6 芯盒温度场测量结果

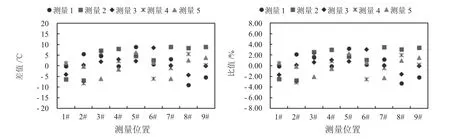

为确保温度测量结果的可靠性,将热成像数据与热电偶数据进行分析对比,如图7 所示。两种测量方式采集到的数据偏差在±10℃以内,偏差比值在±4%以内。考虑到测量设备本身的测量精度,所测温度均位于合理范围内,即采集到的数据是可靠的。

图7 芯盒温度场测量结果

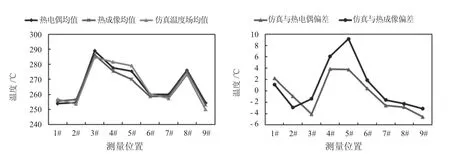

将5 组测量数据取均值与仿真结果进行对比,如图8 所示。9 个测量点的仿真数值与测量数值基本吻合。仿真数值与热电偶的偏差最大值为9.16℃,最小值为0.46℃。利用仿真方法对芯盒温度场进行定量分析是可行的、可靠的。

图8 测量结果与测量结果对比

2.3 固化时间对砂芯表面状态影响

生产过程中,固化时间不同,同一砂芯剖截面厚大部位温度较低,薄弱部位温度较高,致使砂芯存在外观色差现象。图9 为采用热芯盒生产的水夹层芯,其中左侧为正常砂芯,右侧为局部过热焦化的砂芯。

图9 水夹层正常砂芯(左)与局部过热焦化砂芯(右)

表5 为不同固化时间对砂芯表面状态及表面温度场的影响情况。在制芯过程中,厚大部位跟薄弱部位要达到相同的固化层厚度所需要的热量是不同的,厚大部位需要的热量要比薄弱部位多。即使在芯盒温度不变的情况下,温度达到一阈值时较薄弱的位置更易发生焦化现象,薄弱部位温度过高导致了水夹层芯局部焦化。

表5 水夹层芯不同固化时间对砂芯表面状态及表面温度场影响

图10 为不同固化时间的水夹层芯各特征点实测温度与计算温度对比情况。当砂芯固化时间由20s 延长至60s 时,砂芯表面实测温度高于215℃,计算温度高于230℃时,外表面呈现出局部过热焦化现象。

图10 不同固化时间的水夹层芯各特征点实测温度与计算温度对比

3 结论

通过接触式热电偶、非接触式红外热成像仪对热芯盒温度场仿真结果进行了标定,并分析了砂芯固化时间对砂芯不同壁厚区域局部过热焦化的影响,小结如下:

(1)计算分析温度与热电偶测量温度的偏差最大值为9.16℃,最小值为0.46℃,两种测量方式采集到的数据偏差在±10℃以内,偏差比值在±4%以内。利用计算分析方法对热芯盒温度场进行仿真的方法是可行的。

(2)计算分析了芯盒表面温度场分布不均情况,厚大部位温度较低,薄弱部位温度较高,实际测量砂芯温度场分布和计算仿真温度场分布吻合良好。

(3)砂芯表面实测温度高于215℃,计算温度高于230℃时,砂芯外表面局部呈现出过热焦化现象。此可应用于对热芯盒温度场仿真分析,可以为砂芯局部结构设计优化、芯盒结构设计优化、加热棒的布置优化提供数据及理论支撑。