PHEV模式切换中离合器协调控制策略改进设计

孟宇飞,高爱云,刘少华

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

0 引言

并联式混合动力汽车(parallel hybrid electric vehicle,PHEV)模式切换过程的控制对象主要是发动机、离合器和电机[1-4]。文献[5]基于汽车部件和复杂工况,提出了一种“发动机动态响应性能识别+发动机动态响应转矩预估+电动机同步补偿”的协调控制方法,减少了模式切换过程中动力源需求转矩与总输出转矩的差值。文献[6]提出了一种基于干扰补偿的切换快速终端滑模控制方法,并根据模式切换过程中不同动作阶段内干扰量的不同,分别设计了各阶段的动态协调控制器,以减小整个切换过程中的扭矩波动,提高车辆驾驶平顺性。文献[7]基于模型预测控制方法,设计了兼顾发动机启动速度与平顺的转矩协调控制策略,在保证发动机能快速启动的前提下,实现动力源间的转速转矩协调,从而实现不同模式间的平顺切换。文献[8]从抗干扰协调控制器设计的角度出发,提出了干扰补偿的协调控制策略,降低了干扰带来的冲击影响。文献[9]基于混合动力系统理论,建立了一种PHEV功率控制系统的混合输入输出自动化模型,并通过基于规则的控制策略,在保证排放和经济性的前提下,实现了由纯电动模式到混合驱动模式的平稳切换。文献[10]提出了以减小车辆冲击度和离合器滑摩功为目标的基于模型预测控制的转矩协调控制策略,实现了离合器接合过程中冲击和滑摩损失的兼顾。以上研究虽然能保证一般情况下模式切换的平顺性,但都没有考虑到离合器磨损情况对控制策略的影响,而离合器摩擦片磨损后,其动态特性会发生变化[11],即离合器不能再按照控制策略的要求传递转矩,会造成原有控制策略控制效果变差,甚至无法完成模式切换。因此,模式切换的控制策略中应当考虑离合器的磨损情况,以提高控制策略的适应能力。

本文以单轴PHEV为研究对象,提出了一种基于卡尔曼滤波的PHEV模式切换过程中离合器磨损自适应协调控制策略。对以往的模式切换过程中离合器协调控制策略进行了改进设计,考虑到离合器磨损量无法直接得出,利用 PHEV发动机起动过程中离合器传递转矩等于发动机起动阻力这一现象,对离合器的磨损量进行估计;另外,为了提高对离合器磨损量的估计精度,建立了发动机起动阻力模型;最后,根据离合器磨损量的估计值对离合器结合压力进行补偿,以消除离合器磨损对模式切换控制策略的影响。

1 PHEV动力系统结构以及模式切换过程分析

1.1 PHEV动力系统结构

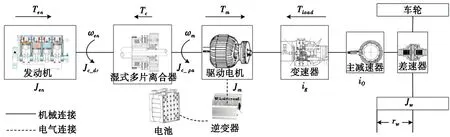

PHEV动力系统结构简图如图1所示。

图1 PHEV动力系统结构简图

图1中,发动机和电机通过湿式多片离合器耦合,动力源发出的转矩通过变速器-主减速器-差速器传递到车轮。Ten为发动机转矩,Tc为湿式多片离合器传递的转矩,Tm为电机发出的转矩,Tload为汽车的负载阻力矩,Jen为发动机的转动惯量,Jm为驱动电机转动惯量,ωen为发动机转速,ωm为电机转速,Jc_dr为湿式离合器发动机端转动惯量,Jc_pa为湿式离合器驱动电机端的转动惯量,ig为变速器速比,i0为主减速器速比,Iw为车轮总转动惯量,rw为车轮半径。

由于动力源的总需求转矩在数值上和Tload相等,因此只需要计算出Tload,即可得出动力源的总需求转矩,Tload的计算如下[12]:

(1)

其中:m为整车质量,kg;f为轮胎滚动阻力因数;Cd为空气阻力因数;A为迎风面积,m2;ua为车速,m/s;a为汽车纵向加速度,m/s2;γ为道路坡度。

为满足整车动力性、经济性的要求,混合动力系统工作模式会随整车需求转矩的变化而改变,存在不同工作模式之间的切换。而由于发动机与电机的动态特性不同,如果对模式切换的过程不加以控制,则会引起输出转矩产生较大波动。在所有的模式切换过程中,由于由纯电动切换到发动机驱动这一模式切换过程,其发动机、电机、离合器的动作更为复杂[13],因此,本文主要针对由纯电动切换到发动机驱动这一模式切换过程进行研究。

1.2 纯电动切换到发动机驱动过程分析

模式切换的品质通常用冲击度J=da/dt来评价,德国的冲击度推荐值为|J|≤10 m/s3,中国的推荐值为|J|≤17.64 m/s3[14],本文的控制策略主要是通过控制湿式离合器的结合与分离来提高模式切换品质,其湿式离合器的动作、各动作的结合压力变化以及目的如表1所示。

表1 模式切换过程中湿式离合器的动作

表1所示的几个阶段电机与发动机各自需要发出的转矩如下:

消除空行程阶段:

(2)

发动机起动阶段:

(3)

转速同步阶段:

(4)

完全结合阶段:由于ωen=ωm=ωc_dr=ωc_pa,此时

(5)

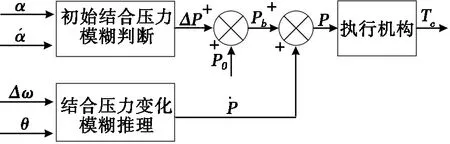

对湿式多片离合器的控制主要是对离合器结合压力的控制。大多采用模糊控制对离合器的初始结合压力以及结合压力变化率分别控制[15-16],其结构如图2所示。

图2 未考虑磨损情况的离合器结合压力模糊控制

图2所示的控制方案虽能很好地控制离合器结合压力,使模式切换过程中的整车冲击度在推荐标准内,但由于缺乏对湿式多片离合器摩擦片磨损情况的适应性,随着离合器摩擦片的磨损,其控制效果会逐渐变差。

2 离合器自适应协调控制策略设计

2.1 自适应模糊控制器设计原理

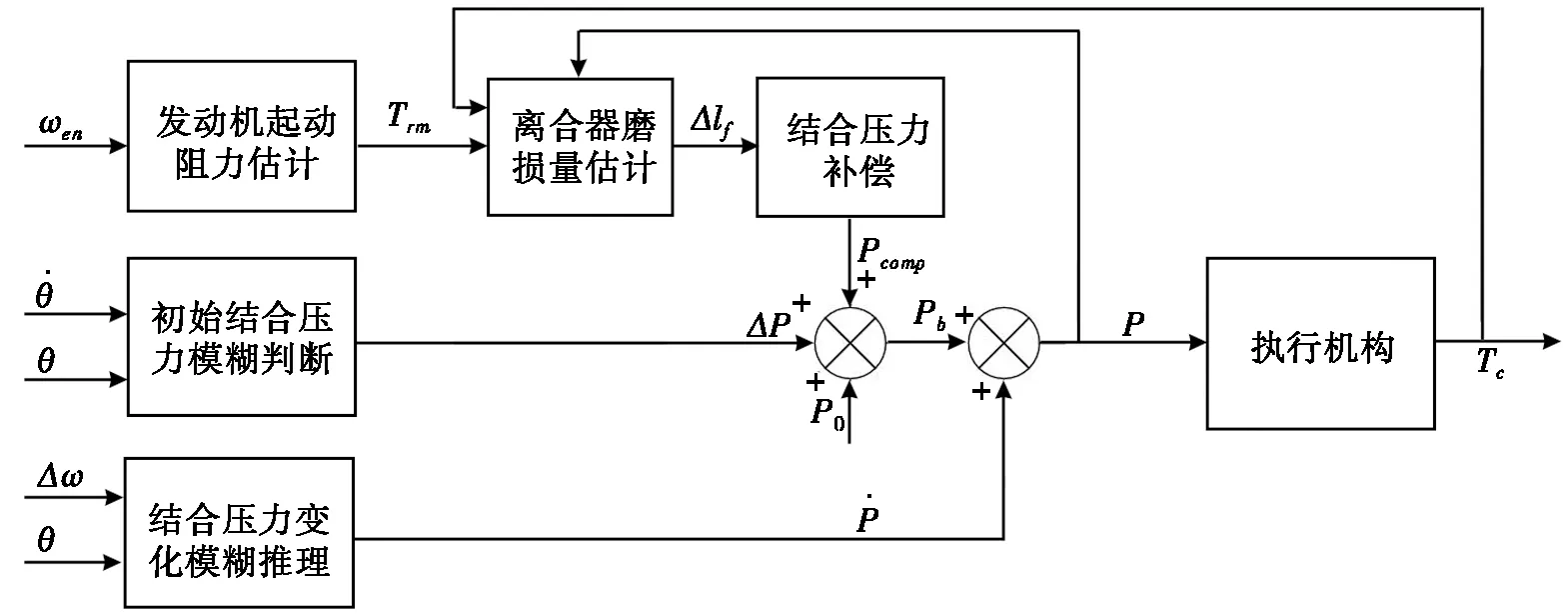

针对1.2小节中的模式切换控制策略不能适应离合器摩擦片磨损情况的问题,本文提出一种基于卡尔曼滤波的离合器模糊控制改进方法,其设计原理如图3所示。

图3 离合器磨损自适应结合压力模糊控制

在发动机起动过程中,发动机起动阻力估计模块利用建立的起动阻力模型,以发动机起动时转速ωen为输入,估计发动机实时起动阻力Trm。离合器磨损量估计模块利用Trm、P和Tc之间的关系估计出离合器的磨损量Δlf。然后,结合压力补偿模块,根据当前离合器的磨损情况以及离合器动态特性给予相应的结合压力补偿Pcomp。

2.2 湿式多片离合器磨损量估计

离合器在结合与分离过程中所传递的转矩与结合压力的关系为[17]:

(6)

其中:μ为摩擦片与钢片之间的摩擦因数;Dclc为离合器活塞外径,mm;dclc为离合器活塞内径,mm;Z为摩擦副个数;Rclc为离合器摩擦片外径,mm;rclc为摩擦片内径,mm;k为回位弹簧的弹性系数;l0为离合器的空行程,mm。

根据式(6)中离合器传递转矩与控制压力的关系,可以计算出当前状态下离合器磨损量的测量值zk:

(7)

由于离合器磨损量无法直接获取,而通过式(7)简单计算得到的zk值,由于各种因素的影响,其精度不高,因此需要对其改进。由于卡尔曼滤波具有不断变化的系统、内存占用较小(只需保留前一个状态)和速度快的特点,十分适合用于估计离合器的磨损状态。假设在电机起动发动机过程中发动机达到ωkal时,离合器控制压力为Pkal,此时发动机起动阻力为Tkal,则当前状态下离合器磨损量的测量值zk为:

即

Zk=HXk+vk,

(8)

由于单次离合器结合带来的离合器磨损量可以忽略不计,因此可以认为

xk=xk-1+ωk-1,

(9)

即

Xk=AXk-1+wk-1,

(10)

式(8)和式(10)中:vk,wk分别为误差,均服从正态分布,p(v)~(0,R) ,p(w)~(0,Q)。A为单位矩阵。

由于vk,wk均为不可测量,因此式(8)可以写为

Zk=HXk,

(11)

式(10)可以写为

(12)

(13)

令G=KkH,则

(14)

由于p(Xk)~(0,w),p(Zk)~(0,v),因此p(ek)~(0,p)。

(15)

其中:

(16)

由式(11)可得:

(17)

将式(17)代入式(15)可得:

(18)

(19)

(20)

(21)

(22)

(23)

对式(23)求导可得

(24)

(25)

由式(12)、式(21)、式(24)和式(14)可估计出当前采样时刻的Xk,即当前采样时刻湿式离合器的磨损量Δlfk。得到当前时刻的Xk后,由式(22)可得当前时刻的误差协方差Pk,为下一次滤波做准备。通过多次滤波,Δlfk将逐渐逼近湿式离合器的真实磨损量Δlf。由于获取zk要获得当前湿式离合器传递的转矩与控制压力,而湿式离合器传递的转矩虽然不直接可测,但在发动机起动过程中其数值等于发动机的起动阻力。

3 获取发动机起动阻力

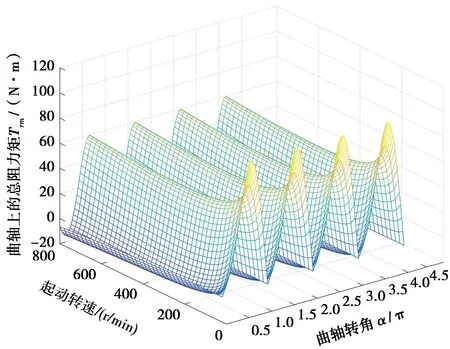

发动机起动阻力主要分为曲柄连杆机构等的往复惯性力矩、气缸的泵气阻力矩和发动机内部的摩擦力矩。根据文献[18-20]的研究,结合本文研究对象的发动机结构参数,得出发动机曲轴上的起动阻力与起动转速、曲轴转角之间的关系如图4所示。

图4 发动机曲轴上总的阻力矩

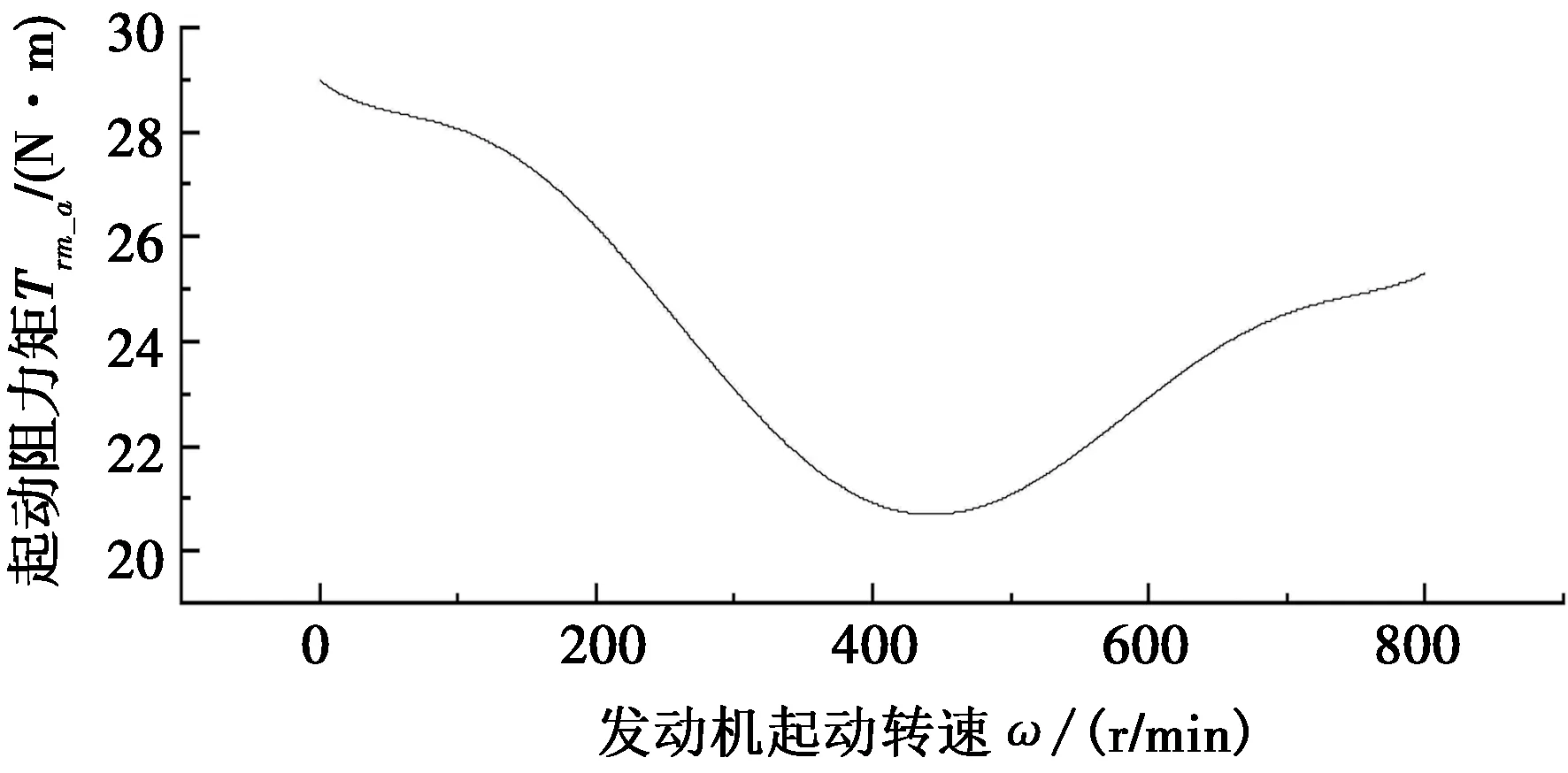

由图4可知:当转速一定时,发动机曲轴上的阻力矩伴随曲轴角度变化呈周期性变化。因此取固定转速下单个周期Trm的平均值作为该转速下发动机曲轴上的起动阻力矩Trm_a,如图5所示。

图5 发动机曲轴上的起动阻力矩

4 仿真计算

4.1 离合器磨损量估计卡尔曼滤波效果

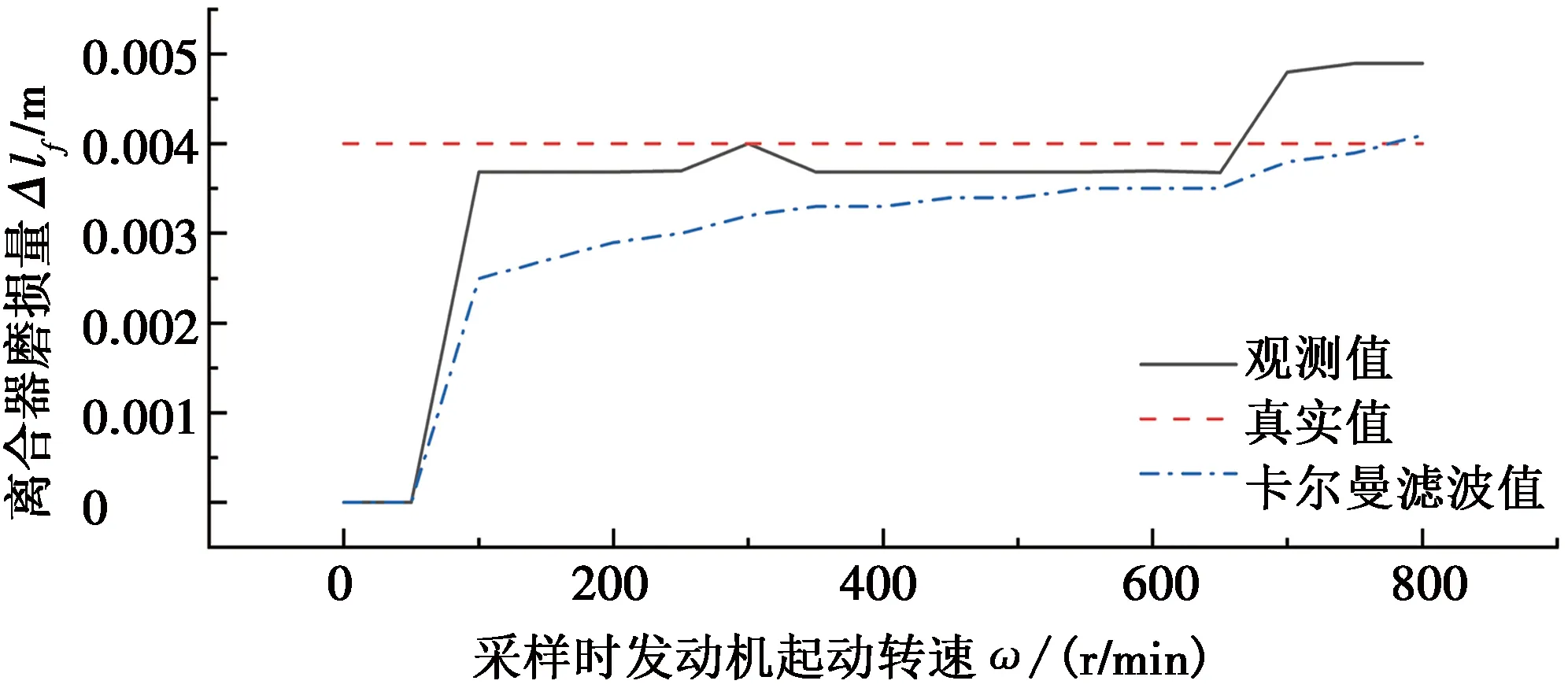

由于湿式离合器磨损是一个相当缓慢的过程,达到过度磨损以至于影响到模式切换控制效果的程度需要的结合次数过多,为了便于观察离合器过度磨损后对模式切换控制效果的影响,本文将离合器磨损量设置为4 mm。为了减少运算量,本文采样设置为发动机起动转速每隔50 r/min进行一次采样,离合器磨损量卡尔曼滤波效果如图6所示。

从图6中可以看出:由卡尔曼滤波器得到的Δlfk随着采样次数的增加,其数值逐渐逼近离合器磨损量的真实值,虽然Δlfk最终结果(4.1 mm)相较于真实值(4.0 mm)有一定误差,但误差仅为2.5%,滤波效果良好。

图6 离合器磨损量卡尔曼滤波效果

4.2 模式切换过程仿真分析

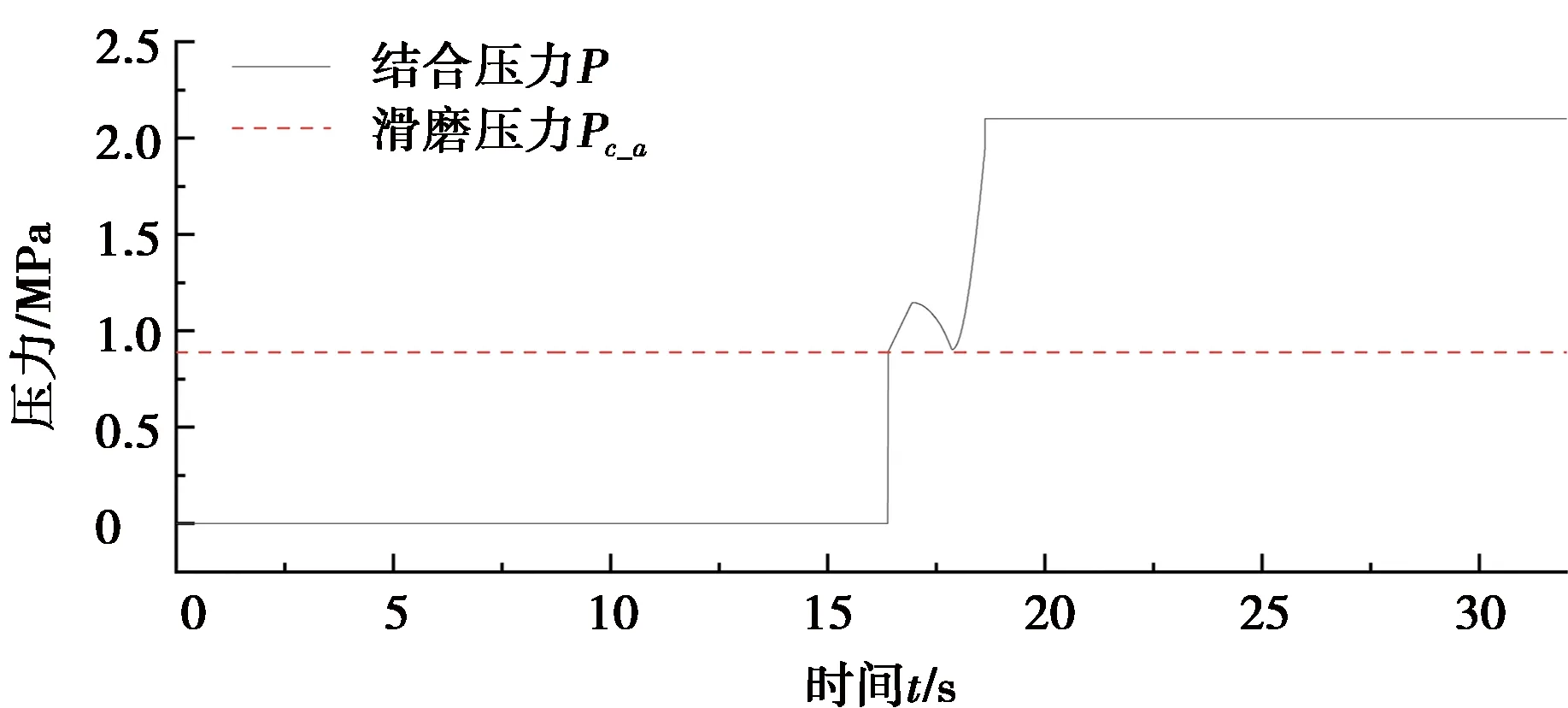

将未考虑离合器磨损情况的离合器结合压力模糊控制策略记为控制策略1,本文的控制策略记为控制策略2。在离合器磨损前控制策略1的控制效果如图7所示。结合图7a和图7b可以看出:16.4 s车辆发出模式切换信号后,离合器初始结合压力模糊控制器控制离合器油压P迅速上升接近Pc_a,此时离合器逐渐开始传递转矩,然后离合器结合压力P逐渐上升以带动发动机转速上升,电机与发动机的转速差于16.4 s时,开始减小。发动机点火后P逐渐下降至滑磨压力点Pc_a,此时发动机不输出转矩,离合器并未分离而是仍传递一定转矩,由于电机仍可带动发动机提速,两者的转速差得以继续减小,并于17.8 s完成转速同步,转速同步后P迅速上升直至离合器完全结合。与此同时,如图7c所示,在转速同步后发动机转矩缓慢上升,电机转矩缓慢下降,于18.6 s完成转矩切换,模式切换完成。整个模式切换过程的冲击度如图7d所示,最大值为4.5 m/s3,小于德国的冲击度推荐值。

(a) 结合压力和滑磨压力

控制策略1在离合器磨损后控制效果如图8所示。由图8a和图8b可以看出:由于离合器磨损后其滑磨压力点由Pc_a上升到Pc_b,而离合器结合压力控制器仍控制离合器初始结合压力为Pc_a,导致离合器不能马上开始传递转矩,而是等结合压力上升至接近Pc_b才开始传递转矩,电机与发动机转速差于18.2 s才开始减小,相较于离合器磨损前延迟了1.8 s。另外,由于P在发动机起动后需退回至Pc_a,而又由于离合器的磨损,P退回至Pc_b时,离合器转矩传递已接近中断,致使发动机与电机在转速即将同步时转速差又逐渐变大,而未能完成转速同步,模式切换无法继续进行。

由于控制策略2在离合器未磨损时,其Δlf与结合压力补偿Pcomp均为0,因此仿真结果与控制策略1的仿真结果相同,不再赘述。对离合器磨损量Δlf进行估计,根据Δlf对P进行补偿后的仿真结果如图9所示。结合图9a和图9b可以看出:P在模式切换指令发出后迅速上升至接近Pc_b,电机与发动机的转速于16.41 s开始减小,相较于磨损前几乎没有迟滞。而Pa在发动机起动后退回至接近Pc_b,离合器传递转矩没有中断,电机可以继续带动发动机提速,模式切换过程得以继续进行并于17.85 s完成转速同步,之后转矩切换过程于18.61 s结束,模式切换完成。整个模式切换过程的冲击度如图9d所示,由于卡尔曼滤波器的估计值与实际值存在误差,导致模式切换过程出现了较大冲击,达到8.5 m/s3,虽然冲击度较大,但仍然在德国的冲击度推荐值之内。

(a) 压力

5 结论

(1)对离合器协调控制策略进行了改进,通过添加结合压力补偿模块,使其具备了对离合器磨损情况的适应能力。

(2)本文基于卡尔曼滤波原理,根据PHEV发动机起动过程中离合器传递转矩等于发动机起动阻力这一现象,对湿式离合器的磨损量进行了估计,提高了磨损量的估计精度。

(3)在离合器磨损量达到4 mm时,改进前的控制策略未能完成模式切换,本文改进的模式切换控制策略仍能完成模式切换,虽然最大冲击度从4.5 m/s3增大到8.5 m/s3,但仍然在德国的冲击度推荐值以内,可以认为,本文改进的控制策略在离合器过度磨损时仍能保证良好的控制效果。