袋式除尘器除尘效率公式推导建立与工程验证

林 宏,邓晓东,陈奎续,李枭鸣

(福建龙净环保股份有限公司,福建 龙岩 364000)

1 引言

袋式除尘器是工业生产中广泛采用的一种烟气净化设备[1-3],其过滤元件种类很多,从材质组分讲,有棉、化纤、陶瓷、玻璃等[4];从制造方法分,有织造、非织造材料。其中,非织造纤维滤料是由纤维构成的一种非均质、非连续的多孔体,对气体有良好的通透性,对粉尘等有吸附能力,具有过滤效率高、阻力低、寿命长的优点[5],在工业生产中应用越来越广泛,如聚酯(polyester,PET)、聚苯硫醚(polyphenylene sulfide,PPS)、芳香族聚酰胺(aromatic polyamide,AR)、聚酰亚胺(polyimide fiber,P84)、聚四氟乙烯(polytetrafluoroethylene,PTFE)等制作的过滤材料,已被广泛应用于电力[6-8]、钢铁[9]、水泥[10]等行业的超低排放改造。近几十年来,国内外学者对纤维过滤材料的性能进行了大量的研究,纤维形态性能的提升及其多样化发展,促进了其在过滤领域的应用[11-12]。非织造纤维滤料的过滤效率与过滤风速[13-14]、纤维直径[15]、纤维填充率[16]、入口含尘浓度[17]密切相关。孙洁等[18]通过研究滤料结构改变对纤维滤料过滤效果的影响,发现随织物面密度的增大,滤料过滤效果有一定程度的提升。蔡伟龙等[18]研究了净化材料的孔径及分布对滤料过滤效果的影响,发现覆膜滤料具有孔径较小且分布均匀的特点,而且过滤效果较好。

在袋式除尘器设计中,除尘效率计算不仅是一个重要的理论问题,而且是一个非常重大的实际问题。如果设计中除尘效率取值偏小,则除尘器运行时出口粉尘排放浓度容易超标;反之,取值偏大,则会造成较大的经济损失。同时,当烟气进入除尘器后,由于烟气流速降低,部分粉尘会自然沉降,使得除尘器的除尘效率大于滤料的过滤效率。因此,一般用滤料的过滤效率计算结果来代替除尘器的效率。由于一些书籍或论文推荐的除尘效率计算方法与工程实践差距较大,目前工程设计时袋式除尘器过滤效率的选取,大多以基于实验或工程得出的经验数据为主。本研究通过建立粉尘经过纤维层过滤面的模型,从理论上推导过滤效率,得出滤层过滤效率的计算公式,同时以一些常用滤料为例,结合大量工程实践数据,进一步推导出一个实用简化公式,供袋式除尘工程设计时参考。

2 除尘效率公式推导与主要参数确定

2.1 滤袋与滤料结构

滤袋是除尘器的主要过滤元件,一般采用滤布缝制成袋状元件,大多是圆柱形,直径为100~300mm,当采用外滤式工作时,内腔则需安装一个袋笼。常见的滤料结构如图1所示。

图1 常见的滤料结构

上世纪70~80年代,袋除尘器多用于净化温度小于150℃的工业废气,且仅适用于浓度小于150mg/m3的排放要求[19],所以滤料多采用聚酯质机制布。随着排放标准的提高,滤料目前已普遍采用针刺毡质滤布,且克重增至550g/m2以上,并根据烟气温度大小采用不同材质的滤布,此外,为增强滤布的抗拉强度,通常还增加一层网状基布。

2.2 过滤效率计算

2.2.1 滤料过滤效率理论推导

为简化计算,作如下假设:

(1)粉尘粒径是均一的,且为20μm;

(2)气流速度沿滤层平面是均匀的;

(3)滤层的积灰很少,对过滤效率影响基本可以忽略。

过滤元件的立体图如图2所示。

图2 过滤元件滤料立体图

烟气通过过滤元件被净化,设元件高度为h,宽度为b,厚度为l,烟气流速(即过滤风速)为v,则烟气流通面积f为:

f=b×h

(1)

沿过滤元件厚度方向取x轴,在x轴上取一微距离dx,则微体积为:

dV=f×dx=b×h×dx

(2)

微体积内粉尘质量为:

dm≈cx×dV

(3)

式中:cx为x点断面的粉尘浓度,当dx很小时,在微体积内可认为是均值。

(4)

在所研究的微体积内,经时间间隔dt,则沉积到纤维上粉尘质量为:

d2m=-cx×ωx×dAc×dt

(5)

式中:dAc为微体积内过滤层的微分面积,ωx为粉尘向该面积的沉积速度

dAc=d×lf×b×h×dx

(6)

式中:lf为单位体积中纤维的长度总数,d为纤维直径。

设c为纤维的填充率,则:

(7)

(8)

微体积内的粉尘浓度变化率为:

(9)

由式(1)~(8)得:

(10)

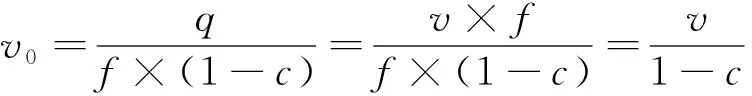

设v0为过滤层内的气流速度,则:

dx=v0×dt

(11)

(12)

而:

(13)

式中:q为烟气流量。

将式(13)代入(12),再代入(10),可得:

(14)

积分:

(15)

式中:c0、cl分别为滤料气体进出口处烟气含尘浓度,l为滤层厚度。

(16)

(17)

则:

(18)

式中:α为滤料的结构系数。

2.2.2 主要参数确定

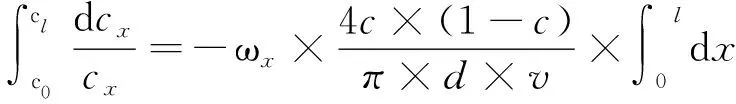

(1)滤料结构系数

工程上应用的滤料品种很多,如PPS、P84、PPS+PTFE复合材料[21-22]等。不同滤料具有不同参数,在确定滤料材质后,可确定参数c、d、l,将参数代入公式(18),可得出对应的α值。常见的几种不同针刺毡滤料的参数及对应值如表1所示。

表1 不同针刺毡滤料的参数及对应α值Tab.1 The parameters of different needle felt filter materials and the corresponding α value

(2)沉积速度ωx

过滤过程的沉积速度ωx值主要决定于滤层的结构,随着过滤风速的提高,ωx值也会变大。工程上合格滤料的ωx值多在3~5mm/s,通过大量实验和工程应用经验,ωx取值可采用表2所列数据。

表2 ωx值与过滤风速关联参考值Tab.2 ωx value and filter wind speed correlation reference value

2.2.3 袋式除尘器所需过滤面积计算

以1台660MW的燃煤锅炉为例进行计算说明。考虑到要满足最新的污染物排放标准限值要求,对于大型燃煤机组、高浓度烟尘情况,不宜仅采用袋式除尘器进行烟气净化,可选择电袋除尘器。该项目处理烟气量为320×104m3/h,烟气温度140℃,除尘器电场区进口烟尘浓度为60g/m3,袋区进口烟尘浓度为10g/m3,要求除尘器出口烟气含尘浓度小于10mg/m3。

根据燃煤锅炉烟气的化学组成和粉尘特性,滤料可选取表1中的PPS滤料(基布为PTFE),除尘器袋区过滤效率需达到:

(19)

按表1取α值38.4,用插入法,初选过滤风速0.0155m/s(即0.93m/min)。按表2,ωx为2.85×10-3m/s,按式(18)计算k值,按式(17)计算η值。若η值小于η0,则重新选择过滤风速计算,直到η值大于且接近η0,再计算过滤面积a。

=7.06

η=1-exp(-k)

=99.91%

>99.9%

满足要求,则所需滤袋过滤面积a为:

=57347(m2)

(20)

当选取Ø160×8000mm规格的滤袋时,需:

=14265(条)

(21)

除尘器出口的粉尘排放浓度为:

cl=c0×(1-η)

=10×(1-0.9991)

=9(mg/m3)

<10(mg/m3)

(22)

3 过滤效率公式讨论

根据公式(17)可知,影响滤料过滤效率的参数包括过滤风速v,纤维直径d,纤维填充率c等。

3.1 过滤风速

文献研究表明,过滤风速越大,除尘效率越低[23-24]。由式(11)可知,当过滤风速增大时,所需滤袋过滤面积可减少,可降低设备费用,但过滤效率会降低,与前人文献研究结果相符。例如,风速v从1.0m/min提高至1.2m/min时,滤袋的过滤效率将从99.87%降至99.75%,如果除尘器入口的烟气含尘浓度保持不变,则出口的排放浓度将增大。

3.2 纤维直径

当纤维直径变小时,过滤效率将增大。但是,选用超细纤维滤料费用会增加,过滤层的阻力也会增大[25-26]。为解决该问题,近几年来,行业内普遍推广梯度滤料,其表层选用5μm的超细纤维以提高过滤效率,而在背风面采用较粗的25μm的纤维以降低过滤阻力。实践证明,这是很有效的方法。

3.3 纤维填充率

武松梅[27]、聂雪丽[28]等研究发现非织造过滤材料孔径对过滤效率有直接的影响,随着非织造过滤材料孔径的增大,过滤效率降低。例如填充率由0.185增至0.250,过滤材料孔径变小,能提高过滤效率,与前人研究相符,但相应的费用也会增加。

3.4 烟气含尘浓度

公式(17)中没有进口烟气含尘浓度参数,这是理论上的不足。实践表明,同一结构的滤料,当烟气含尘浓度增大时,过滤效率也会增大,这个问题有待进一步研究。

4 工程案例验证

现以应用较多的燃煤锅炉、水泥窑炉两个行业,共5项工程案例对公式(17)进行验证,包括燃煤锅炉50MW袋式除尘器1台,燃煤锅炉300MW、600MW电袋除尘器各1台,水泥窑炉2台。经测试,出口含尘浓度均可达到10mg/m3,甚至5mg/m3,工程实际过滤面积与设计过滤面积误差较小,相对误差在±0.6%之内。

表3 工程案例验证Tab.3 Engineering case verification

5 结论

(2)5个工程案例对推导公式的验证表明,除尘效率公式在燃煤锅炉和水泥窑炉等不同行业、PPS和P84等不同滤料结构的实际工程设计中可行,在能保证出口含尘浓度均可达到10mg/m3,甚至5mg/m3的条件下,工程实际过滤面积与设计过滤面积相对误差都在±0.6%之内,具有较好的适用性。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)