鞍钢朝阳钢铁焦化除尘器优化实践

杨富元,马俊尧,唐鹏,李亚娜,夏华攀,李斌

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

随着环保形势日益严峻,国家GB16171-2012中规定,2015年1月起焦化行业推焦、装煤、干熄焦除尘的粉尘排放要求达到小于50 mg/m3的标准(国家超低排放标准是小于10 mg/m3),且均实现在线监测,一旦超标,焦炉及干熄焦需要直接停产。目前,焦化企业大多采用脉冲布袋除尘的方式对粉尘进行收集净化,当布袋破损、脱落时会造成粉尘排放浓度升高甚至超标。当部分除尘布袋脱落时,通过检查箱体容易发现处理,但当个别布袋破损时,由于除尘器内布袋数量较多,不易查找,排查期较长,延长了除尘器停运时间,增加了环保风险。因此,快速查找破损布袋,降低环保风险成为了生产中的重要任务。鞍钢集团朝阳钢铁有限公司(以下简称“朝阳钢铁”)焦化厂分析了装煤除尘器布袋使用寿命低的原因及传统布袋测漏方法存在的问题,并进行了优化实践,本文对此做一介绍。

1 装煤除尘布袋使用寿命低原因分析

朝阳钢铁焦化厂装煤除尘器为焦化除尘器中布袋最易破损的除尘器,装煤除尘与推焦除尘的布袋是通用的,两者运行参数如表1所示。

表1 装煤和推焦除尘器运行参数Table 1 Operating Parameters for Coal Charging and Coke Pushing Dust Collectors

1.1 布袋质量问题

在生产运行中,除尘布袋在装煤除尘中使用3个月即会出现粉尘超标情况,进行布袋整体更换时发现部分布袋出现破损,破损部位多为布袋缝合线部位,但同批次布袋在推焦除尘的使用周期可达12个月。相同除尘布袋在不同的除尘器中使用周期相差较多,可排除除尘布袋自身质量问题。

1.2 生产工艺问题

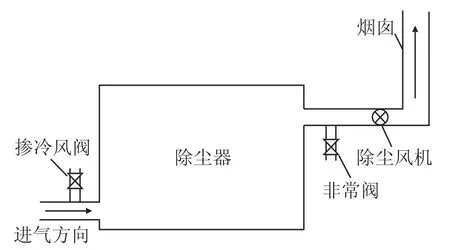

装煤除尘工艺流程如图1。

图1 装煤除尘工艺流程Fig.1 Dust Removing Process Flow for Coal Charging

当除尘器高速运转时,掺冷风阀及非常阀关闭,烟气通过进气管道至除尘器除尘后,由烟囱排入大气。当除尘器低速运转时,掺冷风阀关闭,非常阀开启,烟气通过非常阀经除尘风机后由烟囱排入大气。在低速运转的同时,装煤除尘进行压缩空气反吹排灰工作,低速运转的气流不经过除尘器各仓体,所以压缩空气及煤粉所含水汽量沉积在除尘器内无法排出,长时间的水汽沉积会造成布袋水腐蚀、仓体腐蚀的情况,在冬季水汽沉积更加严重。与装煤除尘不同,推焦除尘工艺设计有离线阀,取消了掺冷风阀,并将非常阀安装至除尘器前端,当除尘器低速运转时仍有气流通过除尘器,使水汽无法在除尘器中沉积,避免了水汽腐蚀布袋及除尘器仓体现象的发生,提高了除尘布袋的使用寿命。

综合上述论述可知,由于装煤除尘器低速运转时除尘器内易出现水汽沉积,而除尘使用布袋为涤纶防静电针刺毡材质,遇水后强度极易降低,且布袋缝合部位为薄弱点,强度降低后在反吹压力的作用下即会发生布袋破损。

1.3 测漏方法问题

焦化各除尘器内均分为多个仓体,每个仓体中布袋数量约为150条,根据除尘器过滤面积大小,除尘布袋总数可高达1 000~2 000条,个别布袋破损就会造成除尘器粉尘排放超标。传统布袋测漏方法是在正常生产中除尘器处于高速运转状态时,逐一关闭单个仓体离线阀或出入口阀,观察除尘烟囱变化情况,若目测烟囱排放烟尘明显减少,则确定关闭的仓体内存在布袋泄露情况;或根据在线监测系统中粉尘含量的瞬时变化情况,若含量降低,则确定关闭仓体内存在布袋破损。确定布袋破损仓体后,将该仓体离线,开仓检查。由于从布袋净气室观察布袋的方式无法准确找出具体破损布袋,检查时需关闭反吹系统,卸下反吹管,将每个除尘布袋抽出检查,观察发现明显破损则进行更换,检查过程中易出现较小破损布袋更换遗漏情况。若为了避免遗漏将该箱体布袋全部更换,则会增加运行成本,延长处理时间。可见此种方式工作量大,操作时间较长,易出现查找不彻底的情况。且如果出现两个以上仓体存在布袋破损情况时,则无法通过传统布袋测漏方法测漏,影响焦炉正常生产秩序。

2 优化措施

2.1 装煤除尘器增加离线阀

装煤除尘在无离线阀的状态下,若将非常阀设计在除尘器前,则单仓内部有吸力,反吹作业无法将灰尘排出,还会吸附在布袋上,起不到反吹及排灰效果。因此,在装煤除尘器各单仓增加离线阀(见图2),以掺冷风阀代替非常阀进行工作,在装煤除尘低速运转的情况下,仍可进行有效的反吹作业,同时有气流通过除尘器,除尘器内不会有水汽沉积,可减少水汽对除尘布袋的腐蚀,延长装煤除尘布袋的使用寿命。

图2 装煤除尘器增加离线阀Fig.2 Installation of Off-line Valves to Coal Charging Dust Collector

2.2 改变除尘布袋缝合线材质

由于装煤除尘破损布袋位置多在缝合线部位,可见在水汽腐蚀过程中,对布袋缝合线腐蚀的程度较高,采用防水腐蚀的PTFE材质作为缝合线,可增加装煤除尘布袋的使用寿命。

2.3 采用荧光粉测漏方法

荧光粉具有发光的特性,配合专用荧光灯和滤光镜可被明显观察到,其主要成分为CaCO3,仅含 C、H、O、Ca、Mg 元素[1],无毒性,不会出现操作人员过敏、中毒等生产安全问题,且500℃以下无物态变化,适用于焦化各除尘器。另外,荧光粉有多种颜色可供选择,避免连续性测漏操作造成判断误差。荧光粉测漏方法[2]是使荧光粉从进风口随气流进入除尘器尘气室,在气流的带动下,均匀附着在除尘布袋的外表面,并穿过破损点进入净气室,沉积在破损部位或破损布袋内表面及袋口,然后通过荧光灯和滤光镜查找沉积荧光粉,从而确定破损位置。

荧光粉投放点位置选择在据除尘器入口大于10 m处为宜,距离远则投放量增加,装煤除尘荧光粉在掺冷风阀处投放,推焦除尘在非常阀处投放,干熄焦除尘在除尘器入口10 m位置新增投放点投放。所需荧光粉重量结合除尘器布袋过滤面积和荧光粉单耗(通常为5~7 g/m2)计算得出。测漏时,须将反吹系统全部关闭,避免在投入荧光粉后,反吹系统启动,发生荧光粉飘散,造成测漏误差。手动启动除尘风机使其高速运转,将准备好的适量荧光粉投入除尘器进风口投放点,投放荧光粉结束后继续高速运转3~5 min,使荧光粉能在各仓体分布均匀,之后保持除尘器低速运转或停机。对单个仓体进行开仓检查,关闭检查的仓体离线阀或出入口阀,在荧光灯照射下,佩戴专用眼镜观察每个布袋,由于破损部位会沉降少量荧光粉,在荧光灯的照射下会发出强烈荧光,因此,通过此方案可清晰快速的检查出除尘布袋的漏点,从而进行更换处理。

在焦化日常生产过程中,各除尘器超低排放粉尘在线监测指标上升至30 mg/m3时,除尘器烟囱排放未达到可视污染,使用荧光粉测漏技术可实现预先检查、预先控制,降低环保风险。同时,荧光粉测漏技术应用于焦化除尘器中,能够减少拆卸反吹管及逐个抽出布袋检查的步骤,利用荧光灯及滤光镜观察可快速、全面、准确地查找出破损的除尘布袋,缩短除尘布袋测漏的操作时间。

3 实践效果

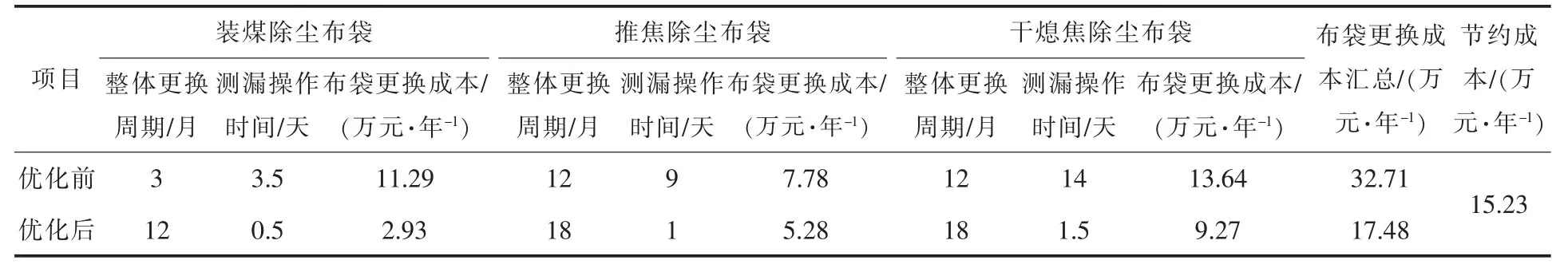

朝阳钢铁焦化厂采取各项优化措施后,通过更换个别破损布袋的方式,多次将除尘烟囱排放烟气在线监测含尘量由40 mg/m3降低至15 mg/m3,避免了漏检破损布袋造成的环保风险,整体更换周期延长,测漏操作时间大幅缩短,降低了全面更换除尘布袋的成本,年节约成本15.23万元。同时,降低了人工更换及检查除尘布袋的工作强度,提高了查找破损布袋的全面性和准确性。焦化除尘器采用优化措施前后运行情况如表2所示。

表2 焦化除尘器采用优化措施前后运行情况Table 2 Operating Conditions of Coking Dust Collector before and after Taking Optimization Measures

4 结语

除尘器属于焦化生产过程中重要的环保设备,除尘器的排放指标直接关系到焦化能否正常生产。朝阳钢铁焦化厂除尘布袋使用寿命低,当布袋破损造成排放指标超标时,查找困难、操作时间长。装煤除尘器增加离线阀,可解决装煤除尘水汽沉积问题;采用防水腐蚀的PTFE材质作为布袋缝合线,可以增加装煤除尘布袋的使用寿命;荧光粉测漏技术可快速、全面、准确查找破损布袋。结合应用后,除尘布袋更换周期延长,测漏操作时间缩短,布袋更换成本降低,除尘器节约成本约15.23万元/年,降低了人工更换及检查除尘布袋的工作强度,避免了漏检破损布袋造成的环保风险。