钢铁企业电力需量综合优化分析及措施

詹守权 ,刘迎宇 ,徐强 ,孟志权 ,阚颂 ,郝飞

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.南京南瑞继保电气有限公司,江苏 南京 211102)

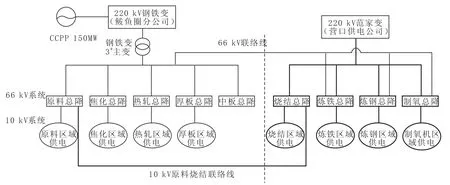

钢铁生产企业是高耗电的企业,电能的使用和供应情况复杂,电力系统与各工艺流程相关联,涉及钢铁生产的各个方面,贯穿企业的转换输配环节且终端用户众多[1-3]。鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)电网分为两大供电区域,分别由分公司自有的220 kV钢铁变和营口供电公司下辖的220 kV范家变供电,主要采用工序集中供电原则,热轧、厚板、焦化、炼铁、烧结、原料、制氧、炼钢、中板等工序分别建造独立的66 kV总降压变电站为其提供电源,钢铁变主要向热轧、厚板、焦化、原料、中板、炼钢10 kV一段、2座LF炉、3#制氧机、炼铁10 kV一段、烧结10 kV二段、1#电鼓供电;范家变主要向烧结10 kV一段、炼铁10 kV二段、2#电鼓、炼钢10 kV二段、2#制氧机供电。

依据 《国家发展改革委关于降低一般工商业电价有关事项的通知》,鲅鱼圈钢铁变、制氧总降、炼铁总降、炼钢总降、烧结总降为外购电变电站,基本电费结算方式由固定需量(需求电量)方式缴纳改为按实际最大需量缴纳。为了降低月度最大需量,达到节约电费支出的目的,从鲅鱼圈电网结构、发电机组分布和各工序负荷出发,结合能源集控项目建立电力需量控制模型,改善了资源配置,合理分配了发电资源并网点,对结算关口进行需量控制,提升了终端用电效率,降低了用电费用,取得较好的效果。

1 供电系统的组成

鲅鱼圈与大电网连接的线路共有10条,其中220 kV需量监测关口线路2条:钢铁变的望铁1#线和2#线;66 kV需量监测关口线路8条:制氧总降的范氧甲线、乙线;炼钢总降范钢甲线、乙线;炼铁总降范铁甲线、乙线;烧结总降范烧甲线、乙线。根据鲅鱼圈实际情况和负荷分布,望铁1#线、望铁2#线、范钢甲线、范烧甲线、范氧甲线、范铁乙线是需要重点关注需量的监测点。图1为鲅鱼圈供配电系统简图,图中66 kV联络线共2条,是架空线路,分别提供炼铁、制氧、炼钢总降的一半负荷和炼钢LF负荷;10 kV原料烧结联络线电缆为直埋线路,充电备用。从图1可以看出,由于关口需量线路众多,存在多个关口同时越限的可能,增加了需量调控的难度。

图1 鲅鱼圈供配电系统简图Fig.1 Diagram of Power Supply and Power Distribution System in Bayuquan Branch

2 需量决策分析系统的建立

鲅鱼圈依托智能电力调度系统,结合各个工序负荷的数据,建立电力需量决策分析系统,实现需量相关的各个厂站主要线路的需量实时计算[4-6];基于调度运行驾驶舱技术实时更新负荷潮流变化情况[7];关口需量集中监视以仪表盘结合曲线展示的方式,在仪表盘中设定需量越限区间;在曲线中同样设定需量越限曲线,通过和实测需量曲线的对比可以看出何时出现越限及越限的幅度,为需量实时调控提供知识决策信息,提高调度运行水平。

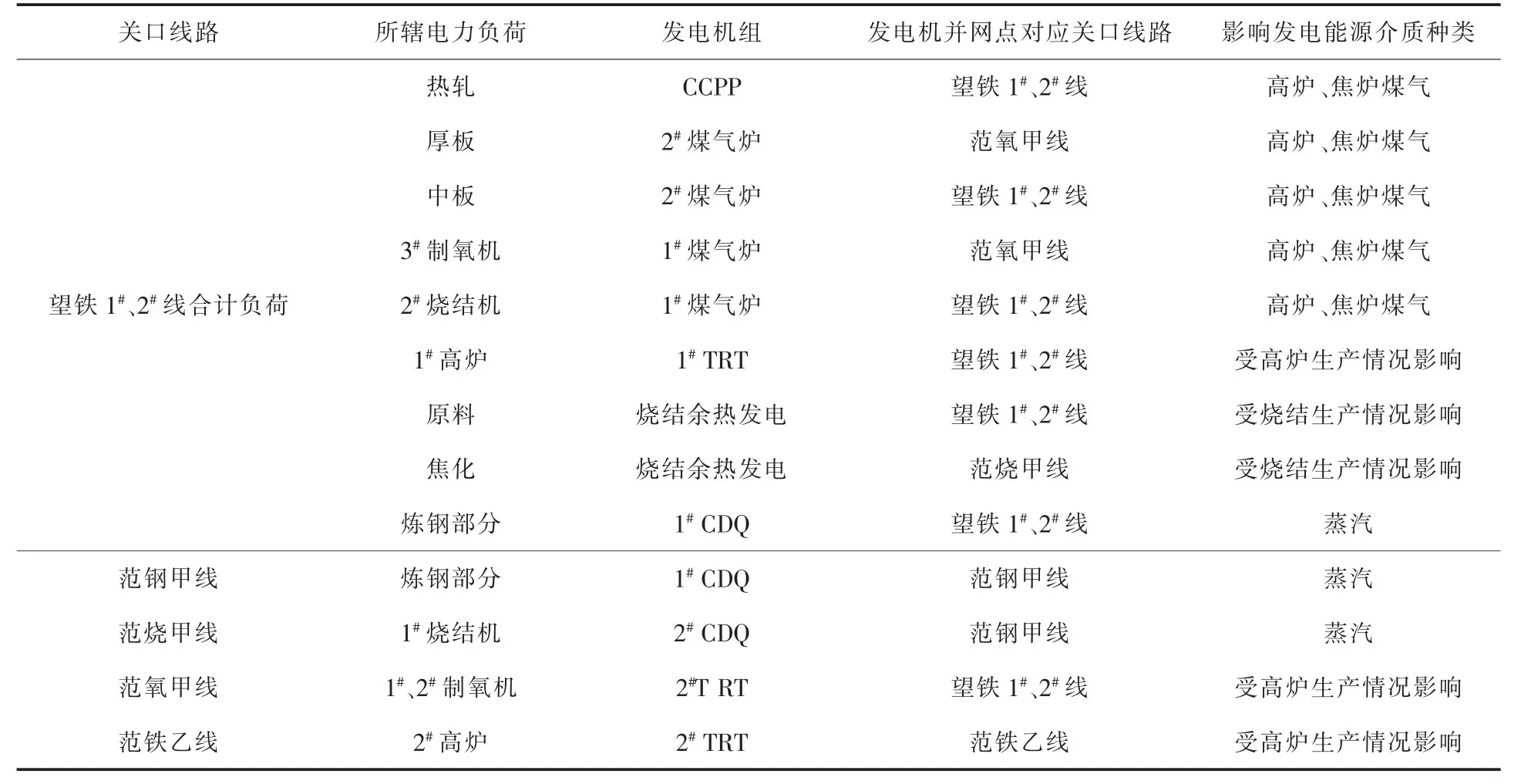

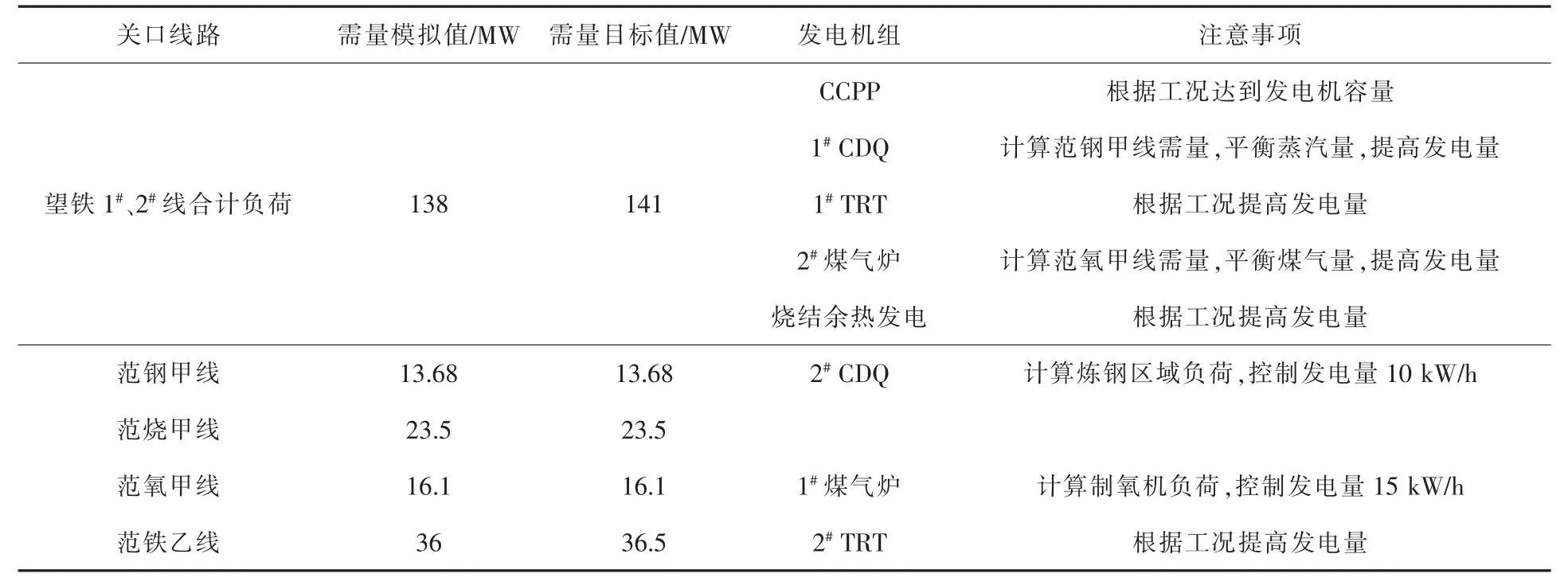

鲅鱼圈供电网络可以构成小型电力系统,外购电、发电机发电组成电源端,各工艺生产耗电为消耗端。最大需量缴纳基本电费是外购电费重要组成部分,通过上述对电力系统的分析认为,控制最大需量应重点关注需量关口所辖生产电力负荷的变化,选择合适发电机并网点,调整能源介质分配,提高发电机出力。表1所示为关口线路、电力负荷以及发电机并网点,发电机可以根据电网结构和耗电情况选择并网点,在受到能源介质影响的情况下合理调整电力负荷和发电机工作。

表1 关口线路、电力负荷以及发电机并网点Table 1 Gateway Line,Power Load and Generator Parallel-in Point

3 需量控制统筹方案制定及变动原因分析

3.1 统筹方案制定

正常运行情况下,各关口线路需量维持在理论计算负荷水平上,但电网生产线检修、事故处理、缺陷处理、系统接地、发电机负荷调整等诸多因素会影响最大需量的发生。为了有效控制最大需量,制定的需量统筹方案如下。

(1)保证各发电机最大负荷稳定运行。

(2)发电机出力调整或计划检修要与各生产线配合,并提前申请进行电力平衡后方可进行。

(3)安排设备检修与供电公司检修同步进行,或与主体生产线检修同步进行,电网上下级配合。

(4)超过1 000 kVA设备起机或倒负荷申请电网环并时要报主管部门,电力平衡无问题后方可进行。

(5)电网事故处理、缺陷处理、系统接地时,按照事故的严重性,将控制最大负荷与事故处理结合起来统筹安排。

3.2 需量变动原因分析

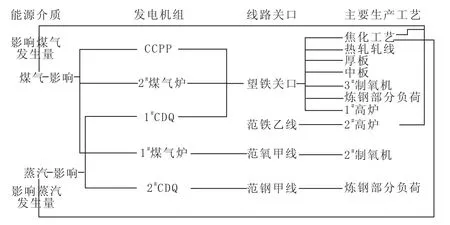

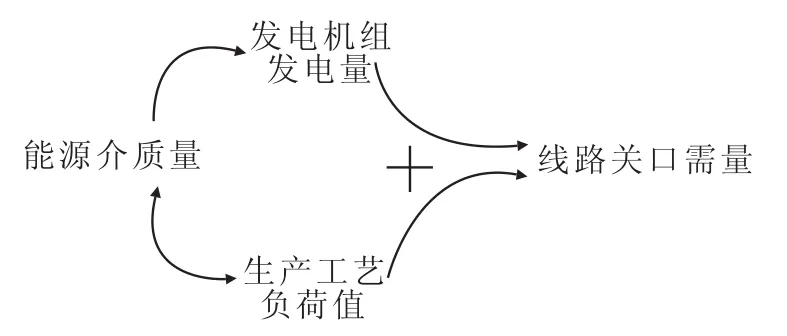

为加强冲击负荷的控制,需对电力需量变动原因做进一步分析。以检修计划为例,当多条生产线同时进行检修作业时,总电力负荷将会出现大的凹谷。检修后,各作业线所欠产能将会在之后某个时间集中释放,从而推高当日用电负荷峰值,进而影响当月需量值。如果只是单一错开每条生产线的检修时间,减少同时检修的产线又会出现煤气发生量与使用量、蒸汽发生量和使用量不匹配问题,出现例如轧线检修煤气、蒸汽全部用于发电后还有过剩放散问题,而单一高炉休风检修或焦炉检修时会出现煤气、蒸汽量不足,发电机组不饱和问题,进而增加当日线路关口的需量。图2为能源介质关系图。图2中,能源介质指煤气、蒸汽,其中煤气包含高炉煤气和焦炉煤气。生产工艺使用电力负荷产生煤气、蒸汽等能源介质,能源介质用于发电反馈给电网,并与线路关口的电力共同为生产工艺提供电力负荷。

图2 能源介质关系图Fig.2 Diagram of Energy Medium Relationship

图3为能源之间转换关系图。

图3 能源之间转换关系图Fig.3 Diagram for Energy Conversion

由图3看出,能源介质量、生产工艺负荷值、发电机组发电量与线路关口需量存在较强的耦合关系,生产工艺负荷值既产生又消耗能源介质量,能源介质量影响发电机发电量,发电机发电量和生产工艺负荷值共同影响线路关口需量的产生。

梳理鲅鱼圈生产检修链条认为,高炉煤气发生量影响多个发电机组发电量,对关口需量影响最大。因此将工艺检修的起始点设定为高炉,对每次检修的负荷情况进行有效分析,上、下游工艺同步检修将对需量控制起到串联作用,分析4 h和16 h时高炉检修负荷平衡和发电机负荷关系,根据计算经验值设定需量模拟值,通过负荷平衡使之达到需量目标值,积累基础数据。表2为各关口需量值及发电机负荷分布。

表2 各关口需量值及发电机负荷分布Table 2 Power Demand Values for Each Gateway and Generator Load Distribution

4 需量统筹方案的调控

4.1 调整原因分析

针对高炉休风计划细化需量控制统筹方案,以高炉4 h和16 h休风为例进行分析。

高炉4 h休风时,保证1#煤气炉高负荷运行,对应保证范氧甲线最大需量不变,TRT发电机组在此期间不允许电动运行,起机速度不能影响范铁乙线的最大需量,2#CDQ高负荷运行确保满足范钢甲线需量;电鼓低负荷运行,轧线配合停轧(热轧或中厚板),2台LF炉及其动补装置错峰生产或停一台LF炉,CCPP、2#煤气炉和1#CDQ在煤气、蒸汽总体平衡情况下提高发电量。4 h休风控制难点在于休风时间短,有些生产负荷难以降至最低值,煤气量不稳定,难以保证正常发电量。

16 h休风控制措施与4 h的区别不大,控制难点在于休风时间长,煤气柜煤气量既要满足正常生产又要适度控制,需要计算发电量、负荷值和需量值之间的关系,既不能发电负荷过高又不能低负荷影响需量值。

4.2 调整方案制定

2019年11月22 日1#高炉休风16 h电力最大需量控制方案如下。

(1)确定控制目标

本次高炉休风检修影响望铁1#、2#线、范氧甲线关口。望铁1#、2#线最大需量目标值为145 MW(当时最大需量为148 MW);范氧甲线最大需量目标值为15.05 MW(当时最大需量为15.05 MW)。

(2)制定控制策略

① 配合停产工序有中板、厚板、球团、2#LF、2#制氧机、2#烧结机。

② 厚板、2#LF、球团停产后,允许CCPP减负荷。停产必须安排在高炉休风前1 h,由集控中心调度下令执行。

③CCPP负荷最低减到60 MW,煤气不足时,短时间控制热风炉用量。高炉休风恢复后,1#电鼓达到10 MW负荷时,CCPP增加负荷至100 MW。

④2#制氧机运行期间实时调整1#煤气炉负荷,保证范氧甲线需量不超过15.05 MW,2#煤气炉尽量多发电。2#制氧机停机期间1#煤气炉保持最低负荷4 MW,制氧1#氮压机由1#受电带,1#综合泵站一受电带全负荷,保证2#煤气炉尽量多发电。

⑤实时调整2#CDQ负荷,保证范钢甲线需量不超过18.69 MW,1#CDQ尽量多发电。

⑥休风前高炉柜、转炉柜保证高柜位,焦炉烧高炉煤气减至26万m3/h,轧钢系统可高热值(13 MJ/m3)运行。

⑦范氧甲线倒负荷前调整电压差,减少环并电流,不超过最大需量15.05 MW。倒负荷期间环并时间控制在8 min内。

⑧高炉休风期间,要求厚板产线控制负荷在15 MW以内,中板产线控制负荷在5 MW以内,集控中心调度下令厚板部做好负荷控制。

⑨ 高炉送风后,CCPP加满负荷,由集控中心调度通知厚板、2#LF、球团,方可恢复生产。

4.3 调整后的负荷平衡

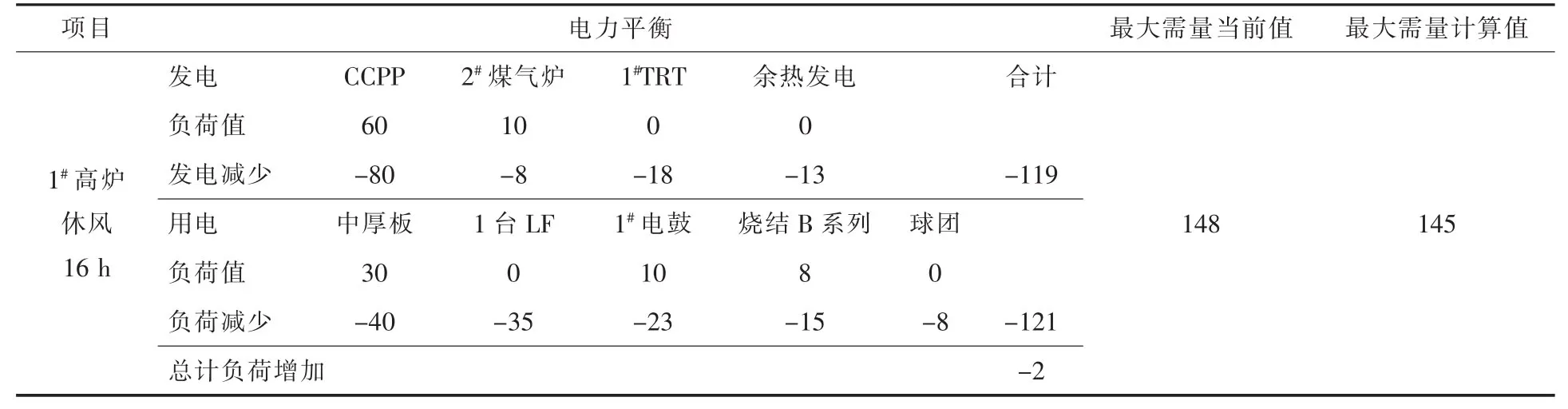

调整后的望铁关口负荷平衡表见表3。

表3 调整后望铁关口负荷平衡表Table 3 Load Balance Table for Wangtie Gateway after Adjustment MW

由表3看出,1#高炉休风检修期间,高炉煤气发生量减少,影响煤气发电机组的发电量,CCPP和2#煤气炉的发电量分别从140 MW和18 MW降至60 MW和10 MW,确保整个煤气系统平衡情况下稳定发电;1#TRT为高炉余压机组需要停机,烧结余热发电机组受烧结工序影响需要停机,系统发电量共减少119 MW。为配合1#高炉休风检修,中、厚板轧线、1台LF、1#电鼓、烧结B系列、球团计划检修,共降低耗电负荷121 MW,总体负荷平衡预估增加2 MW,其它生产线正常预估最大需量为145 MW,当前已经发生需量值148 MW。高炉休风检修期间严格执行上述方案,将检修负荷降至预估值以下,确保达到电力最大需量控制方案的目标。

4.4 构建电力需量控制数学模型

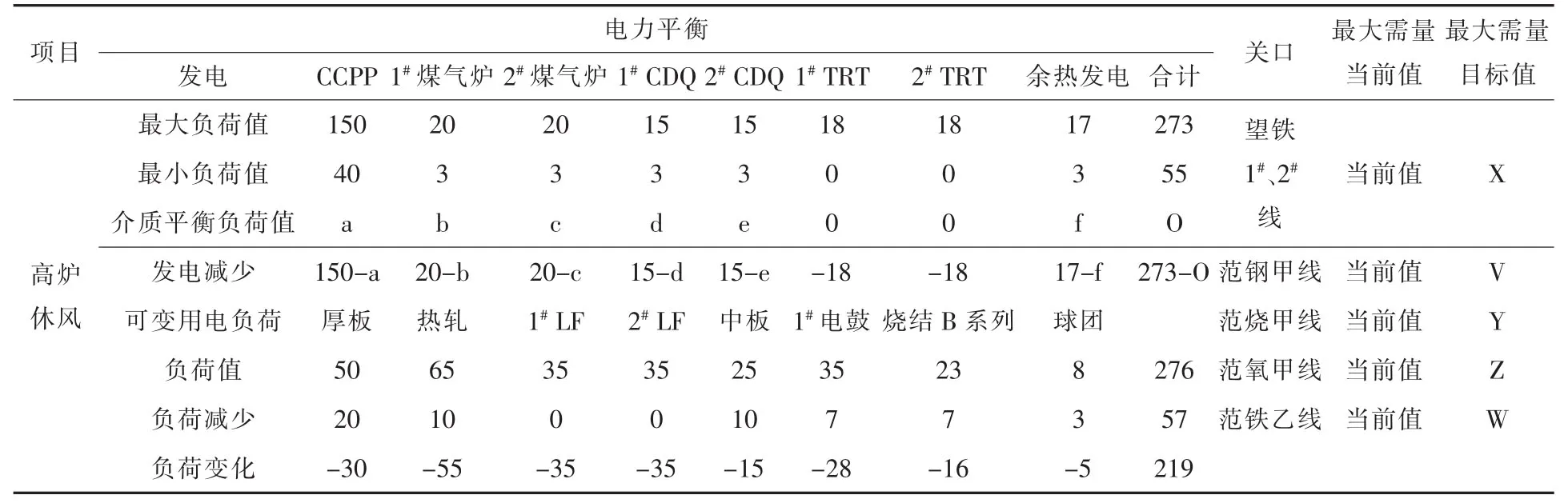

充分利用能源集控项目建立需量监视与统计分析模块,根据相对固化的工艺和检修过程提炼出通用性更强的电力需量控制数学模型。表4为电力需量控制数学模型。

表4 电力需量控制数学模型Table 4 Mathematical Model for Power Demand Control MW

表4中,a~O代表正常生产工艺情况下能源介质产生的发电量,通过计算生产工艺负荷和发电量得出最大需量目标值X~W,即本次高炉休风各线路关口需量控制值。

5 效益分析

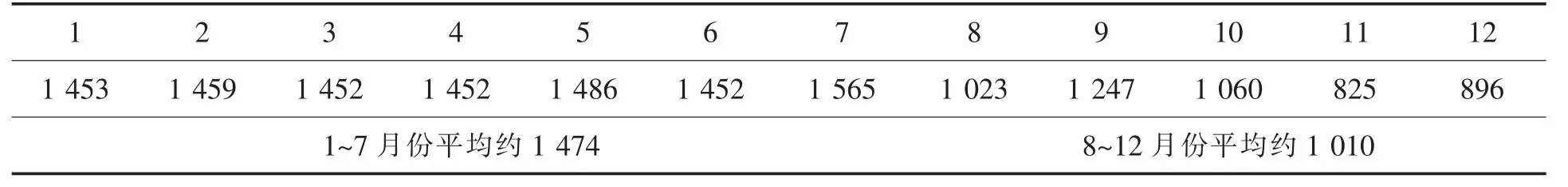

从2019年8月起,鲅鱼圈按最大需量的方式结算企业电费,表5为2019年各月电力基本电费清单(单位为万元)。

表5 2019年各月基本电费清单Table 5 Basic Electricity Bill of Each Month in 2019

由表5看出,按固定需量结算时,前7个月的平均基本电费为1 474万元,采取上述措施后,按最大需量结算,8~12月的月平均基本电费为1 010万元,月均降低基本电费支出464万元。

6 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司对企业电力需量综合优化分析后,进行了知识化和智能化电力调度的有益尝试,构建了电力需量控制数学模型,合理使用煤气、蒸汽等能源介质,合理利用发电资源,改变用电方式,提升了终端用电效率,模型使用后,企业用电月均降低了464万元。