探究矿井主通风机轴承故障机理

杨 诚

(太原煤炭气化(集团)有限责任公司,山西 太原 030000)

1 故障机理

大部分煤矿生产中应用的通风装置的轴承是滚动轴承,内外圈及滚动体、保持架等是其主要构成部分。破坏轴承的方式有很多种,如因疲劳应力引起的表面疲劳剥落、机械性损伤失效、水气或者油类引起的腐蚀性失效、应力过高导致的断裂失效、高温条件作用引起的胶合失效等。

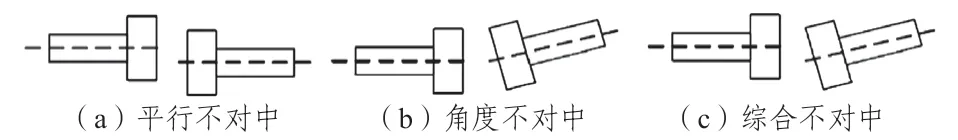

观察图1 ,在转子不对中的工况下,离心力作用造成转子出现径向振动,振动频率大概是正常作业频率的2倍;当转子轴线角度不对中时,会形成交变载荷,这是发生轴向工频振动现象的主要诱因[1]。综合分析因不对中引起的以上两种轴承振动情况,发现不对中的故障特征有:特征频率、时域波形、常伴频率、振动稳定性程度依次对应的是2X频高,1X与2X频叠加、1X频与高次谐波、稳定。

图1 转子不对中情况

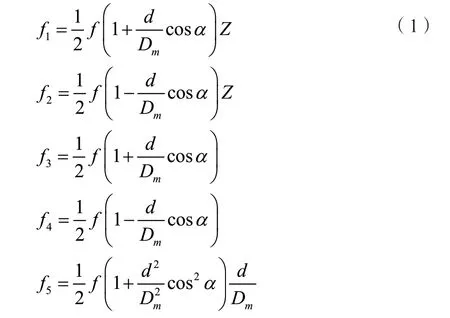

转子失衡也是引起通风机故障问题的常见诱因,主要是因为设计生产、材料质控、误差等干扰作用造成的;而运转阶段也可能在外力作用下导致转子出现变形、错位等不均衡问题。不平衡转子的振动体触及点出现一定改变,滚动体作业直径变成dcosα,故障的特征频率可以用下式表示[2]:

式中:f1、f2、f3、f4、f5依次是轴承的内圈、外圈、保持架和内圈相碰、保持架和外圈相碰、滚珠的故障特征频率;Dm为对应的滚道直径。

通风机运行阶段如果轴承突发故障,那么频谱内将会出现特征频率的谱峰,伴随故障问题的加重,以特征频率为主的变频情况也相应增加。

2 主通风机状况

龙泉矿回风井选用两台FBCDZNO.36/2x710 kW型轴流式风机作为主通风机,通风方式是负压通风,一用一备,交替运作。轴承是本设备的主要传动装置,其中风机的转子安装在前后两个轴承(型号3632)上,用于承受风机主轴与叶轮自重引起额度径向载荷。出风口位置3个单列径向推力轴承去承担因叶轮前后压力差而生成的轴向推力,轴承与风机主轴两者形成了过盈配合关系,电机通过联轴器、主轴等转子旋转过程去执行井下的通风任务。

3 风机轴承故障问题与处理方法

风机设备在运转阶段轴承前部温度超出限值,以致温控仪接点自动闭合。技术人员开启主电机跳闸回路以后,风机陷入了停运状态。拆解大修实践中,探查到存在如下问题:

(1)风机主轴水平度出现了偏差,结合现行规范内做出的要求,水平度应控制在0.2‰内,主轴整个长度大概330 cm,和前部相比较后部要高出1.03 mm,故而据此可判断水平度超标。面对这种问题,采用了操平找正、加垫处置方法,使水平度符合标准要求。

(2)把空轴承安放在轴承座中,轴承底部和底座之间形成少许空隙。盖上座盖,拧紧螺栓以后,底部缝隙消除,人工手动操作空盘轴承发现其存在较大阻力,拿出轴承以后,千分表检测轴承内孔,发现内孔不够圆润。为此,利用机械再次加工处理轴承内孔,确保内孔圆润度符合标准要求,而后再次放进轴承,其能灵活转动。

(3)2#主通风机运转阶段,也出现了轴承超温的问题,引起了跳闸停机事故。检查发现尽管主轴水平度、同心度存在一定偏差,但依然处于标准准许范围内。安装在主轴承后的止推轴承花帽没有拧紧,轴承传动引起发热问题,更换新的轴承重新装配锁紧后能正常运作。

4 分析轴承发热的成因

(1)主轴是通风机投产运行阶段最重要的构件,如果其水平度出现了一定偏差,则会引起处于运转状态下额度运转中轴承受力不均,引起轴承运转时发热。

(2)轴承内圈和主轴两者是过盈配合形式,相对于彼此各自的状态均是静止的。轴承外圈安放到轴承座中,规范锁紧螺栓以后,轴承外圈和轴承座两者也形成了相对静止的关系。轴承内孔的圆润度不足时,将其安放到轴承内并且加盖紧固处理后,轴承外圈形体会出现不同程度的改变,造成滚动体和内外圈局部卡阻,运转阶段出现了发热情况[3]。

(3)轴承座是布氏体,加工制造完成后,可能因为时效处置不规范,在应力作用下造成轴承座出现形变问题。

(4)止推轴承后方的花帽没有锁紧牢固,日常定期检修过程中没有探查到隐患因素,以致投用阶段出现了轴承窜动、发热等情况。

5 主通风机使用、维护中应注意的几点问题

(1)主通风机投产运行阶段,要督导岗位司机、维护人员定时巡视检查设备状态。通过观测检测仪表、风机声响等快速判断风机运行状态是否正常,确保相关异常问题发现、解除的时效性。

(2)在定期检查风机过程中,要求相关人员要以最严谨的态度检查转动位置是否出现松动等不良情况,一定要锁紧联结螺栓,以防风机运行阶段因螺栓松动而发生意外事故。

(3)不管是在检查还是维修轴承过程中,均要做到清洗干净,其内部残余的煤油要完全晾干,添加适量润滑剂,要求添加量不可超出其容腔的2/3。要加强清洗加油过程的管理控制,严禁有杂物等掉进,并且要细心检查止推轴承后部锁牢状况[4]。

(4)定期清除掉风机中滞留的杂物,以防有部分杂物误吸到风机中,对风叶等部件的完整性造成损伤。

(5)在止推轴承装配阶段,不能单纯依靠理论测算轴承中间垫片的厚度值,一定要经过真实的模拟演示。在确认两个轴承同时吃力运转适宜以后,方可以将其投入到生产实践中。

(6)规范的调整加油周期。具体是完善相应的管理制度,把最初每隔10 d对运行风机的加油周期,调整成每月25号左右在风机倒机前2 h对运行风机电机进行一次加油,每月10号左右对在用风机电机进行二次加油。风机倒机结束后,快速对停用风机进行检查、注油,发现异常情况时尽早上报、处置。

6 取得的效果

经过工作人员多年具体实践,摸索出了这套行之有效的管理模式,根据以上的对应措施,现在风机运行10年,未再出现轴温超温及轴承窜动等现象,最大程度地为矿井节约了成本,取得了良好的经济效益。