浇口尺寸对注射成型影响的模拟研究*

黄宇刚,赵素华

(湖南工业大学,湖南株洲412001)

1 引言

节能减排是当今社会的热点问题,作为高分子材料的一种主要加工方式,注射成型如何优化加工工艺以实现节能降耗是材料加工行业目前关注的重要课题。模具是注射成型的核心部件,注射成型加工优化的研究离不开模具结构优化的探索。浇口是模具的关键结构,它是连接分流道与型腔的塑料熔体通道,其形状、数量、尺寸和位置对塑件质量的影响很大。在多数情况下,浇口断面是流道中断面尺寸最小的部分[1]。杜胜军等人认为[2~3],浇口的尺寸对注射成型制件质量的影响主要体现在:改变浇口的深度可以调节保压时间,改变浇口宽度则可以调节充模时的流动条件,通过改变浇口截面深度尺寸或截面面积的大小,可以控制浇口冻结时间(即补料时间或补料程度)以及熔体充模时的流动性能。叶志殷等认为[4],浇口大小对填充体系注射成型有影响,大尺寸浇口下成型的制件相对于小尺寸浇口的同类制件力学性能有一定提高。而实际生产中之所以通常采用小浇口,是因为大家认为当熔体高速流经小浇口时,因高速流动摩擦生热使熔体温度升高,从而使熔体的表观粘度进一步下降,压力降减小。另外,小尺寸浇口还起到提早固化以防止型腔中的熔体倒流的作用。事实上,浇口尺寸设计是结合制品的尺寸、形状和性能要求等多种因素综合考虑而确定的。

本文以现有塑料测试用标准样条为对象,通过注射成型的计算机模拟研究了浇口尺寸的变化对注射成型过程中关键物理量的影响。MoldFlow是进行注塑成型计算机辅助工程分析(CAE)的专业系列软件,MoldFlow Plastics Insight(MPI)可以模拟整个注塑过程,下述的实验工作都是在MPI6.0版本上完成的。

2 模型构建

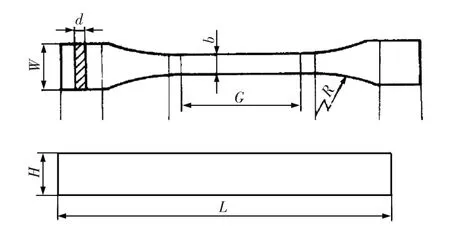

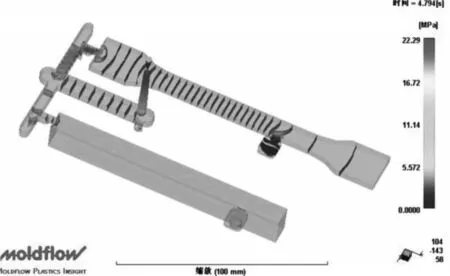

为便于后续现场注塑验证工作的开展,目标模型尽可能保持与现有实物一致。现有标准样条模具为一模两腔结构,分别用于拉伸、热变形测试制样,如图1所示(尺寸规格详见GBT 1040-92与GBT 1634-1979)。

图1 塑件样品

为分析方便,在CAD软件中建模时将浇注系统一并创建好,再导入到MPI软件中,如图2所示。其中浇注系统的主要尺寸规格为:主流道上端直径为φ3mm、下端为φ5mm,分流道截面形状为矩形、宽度为8mm、厚度为5mm,次级分流道宽度为5mm、厚度为5mm,浇口为侧浇口、但小端厚度尺寸按实验需要设计为6种,分别为1mm、1.5mm、2mm、2.5mm、3mm、4mm。拉伸样条的厚度为4mm,因此最大取为4mm。

图2 CAD几何模型

为便于充填过程分析,6种浇口尺寸不同的目标模型在MPI的注射模拟分析方案中取相同的工艺参数等条件,主要参量有:物料为通用PP、熔体温度230℃、模具温度40℃、充填时间4.5s、注塑机最大压力180MPa、最大注射率5,000cm3/s。

3 实验结果分析与讨论

3.1 不同浇口尺寸下注射压力的分析

完成全部6种浇口尺寸模型的充填过程模拟分析后,取每种模型下注射压力(MPa)随充填体积(%)的变化数据,以充填体积为X轴、注射压力为Y轴作图,如图3所示,每种浇口尺寸分别对应一条变化曲线。

图3 充填压力的变化

由图3可知,浇口尺寸为4mm的注射压力始终小于其它尺寸的注射压力,浇口尺寸为1mm的注射压力始终大于其它尺寸的注射压力,即在实验尺寸范围内、浇口尺寸越大所需注射压力越小。这是由于浇口是整个流道中截面面积最小的地方、是压力损失最严重的地方,因此增大浇口的尺寸即增大浇口的面积、相应就减少了压力损失、降低了熔体流动阻力,从而在相应的注射速率下注射位置处所需要的驱动压力就必然减少了。具体而言,当充填体积为40%时,1mm尺寸浇口下所需注射压力为13.72MPa,而4mm尺寸浇口下所需注射压力为9.73MPa,相差近30%,也就是说能量损耗可以降低近30%。

同时,由图3还可以看到,在充填过程的前10%里,浇口尺寸变化对注射压力没有影响。这是由于在充填过程的前期,熔体前沿还没有进入型腔、还没有流过浇口、只处于浇注系统内,浇口还没有与熔体接触,所以浇口尺寸没有影响。一旦流经浇口,不同浇口尺寸对熔体的阻力不同,因此注射所需要的驱动压力就不同了。

另外,在实验尺寸范围内,由图3可知2mm是可选择的最大浇口厚度尺寸。在2mm以上,增大厚度压力降低不明显了,而在2mm以下、减小厚度注射压力急剧增大。

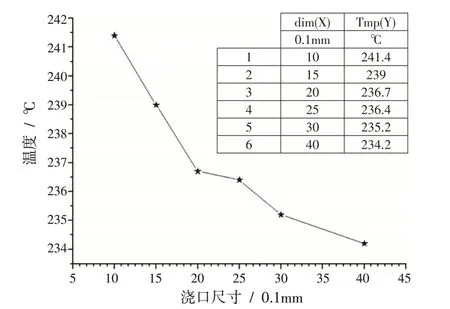

3.2 不同浇口尺寸下温度变化分析

在每种浇口尺寸下MPI充填分析的结果数据中,取整个目标模型的温度数据最大值,并列表作图,得充填过程中最高温度随浇口尺寸的变化曲线,如图4所示。图4中数据显示,熔体的最高温度都大于熔体的预加热温度,这是因为充填过程中熔体在流道内流动因摩擦与剪切生热、造成熔体升温。同时,由图线知随着浇口尺寸的增大最高温度有所下降,在实验尺寸范围内,最大差异达4.8℃。温度的差异是由于相同流动速率下浇口尺寸越小截面积越小剪切速率越高、生热越多,从而导致熔体因剪切热升温幅度不一。从温度的变化曲线也可知,浇口尺寸越小、能量损耗越大(温度升高当然需要损耗能量)。温度敏感的材料进行注塑加工时,宜选择较大的浇口尺寸以降低温度波动幅度,提高加工质量的稳定性。

图4 熔体温度的变化

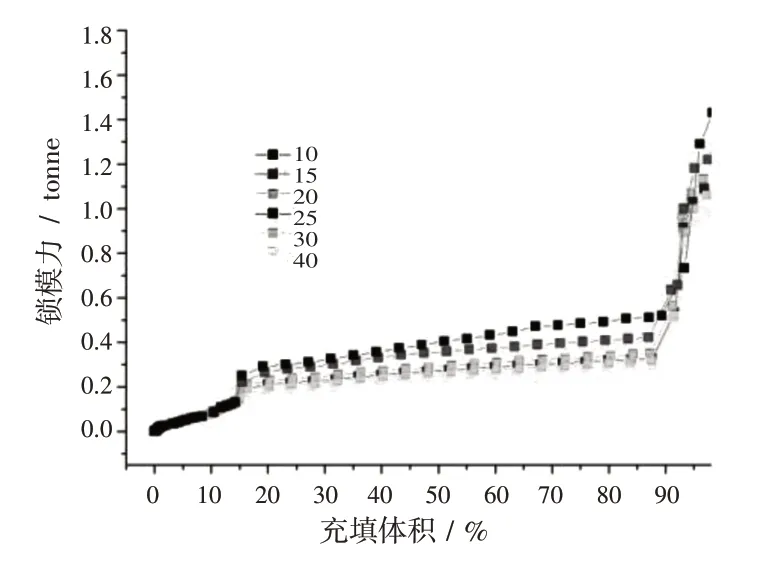

3.3 不同浇口尺寸下锁模力变化分析

与注射压力变化图线类似,根据注射模拟结果作不同浇口尺寸下锁模力随充填过程变化曲线如图5所示。通过相同充填阶段(如观测充填体积60%时)不同浇口尺寸锁模力的对比,可以再次确认在充填过程的大部分时间里,浇口尺寸越大、所需要的锁模力越小、能量耗损越少。

图5 锁模力的变化

3.4 特定浇口尺寸下流场分析

以浇口厚度尺寸2mm为例,观察各物理量在流道中的分布情况。图6所示为充填过程中目标模型内的压力分布的等值线(面)示意图,所取等值线总数量为最大值100。由图可以明显确认,浇口位置处的等值线压力密集、压力梯度大,增大浇口可以降低流动阻力,但本例中主流道入口直径为φ3mm,是流道中截面积最小尺寸,因而压力梯度最大,是流道的瓶颈所在,因而需要优先改进。

图6 流场中的压力分布

如图7所示,在整个充填过程中,注射压力明显地分为3个阶段。第一个阶段,熔体还未进入到型腔中、还没有通过浇口,所以流动阻力较小,并且此时浇口尺寸大小对流动情况不产生影响。第二个阶段,熔体通过浇口注入型腔,相对第一阶段压力上升,并随着充填的进行、熔体流长的增大压力缓慢增大,此时浇口尺寸大小对流动影响较显著。第三阶段,型腔即将充满,流道中除了原有摩擦与剪切阻力外,更重要的是增加了熔体逆流的阻力和熔体被压缩后弹性恢复的抗力,在这种情况下浇口附近的熔体流量较小因而浇口尺寸变化对注射压力的影响大大降低。

图7 充填过程中的压力变化

4 结论

经过计算机模拟试验发现:①在试验尺寸范围内,随着浇口尺寸的增大,浇口对熔体流动的阻力减小,所需注射压力降低;②随着浇口尺寸的增大,熔体中因摩擦及剪切发热导致的局部升温有所减弱;③浇口尺寸增大,注射压力降低,锁模力减小,注塑机能量损耗更小;④浇口尺寸变化在充填过程的不同阶段影响力不同,中间阶段影响较显著,开始阶段无影响,最后阶段影响较弱。

浇口是塑料注射成型中的关键结构,对注射工艺与塑件质量都有着较大影响。计算机模拟可以预测浇口尺寸变化对注射成型工艺的影响规律,对于模具设计与优化、注射成型具有一定的指导作用。