基于灰色理论激光熔覆对形貌影响与优化

刘 琛,穆星宇,李金华,刘 斌

基于灰色理论激光熔覆对形貌影响与优化

刘 琛1,穆星宇2,李金华1,刘 斌1

(1.辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2.辽宁工业大学 工程训练中心,辽宁 锦州 121001)

采用激光熔覆技术在H13钢上制备镍基粉末涂层,探究了不同激光功率,扫描速度,送粉电压等工艺参数对熔覆层形貌的影响。通过计算各个参数的关联系数及极差,进行分析影响熔覆层形貌的主要因素。采用灰色关联分析法,计算了不同参数组合下的关联度,并从中找到最佳工艺参数组合。结果表明,激光功率对熔覆层熔宽的影响较为显著,熔宽与激光功率呈正相关;送粉电压对熔覆层熔高的影响较为显著,熔高与送粉电压呈正相关;激光功率和送粉电压对熔覆层的熔深的影响较为显著,熔深与激光功率呈正相关,与送粉电压呈负相关。经过分析,在激光功率,扫描速度,送粉电压中,激光功率和送粉电压是影响形貌的主要因素,在激光功率为1 400 W、扫描速度为2 mm/s、送粉电压为16 V的参数下,灰色关联度最高,熔覆层形貌最佳。

激光熔覆;工艺参数;灰色关联度

激光熔覆[1-2]是一种新型的表面增材技术,其工作原理是将激光作为一种发热源,在激光高温下使原料粉末快速熔化,使熔覆材料沉积在母板上凝固成型冶金结合涂层的一种增材制造方法[3],常用来改善工件表面,提高表面性能,提高耐磨耐腐蚀性,以及用于修复磨损部件[4]。激光熔覆的出现,得到了很多人的高度重视。它成功解决了传统加工中存在的一些问题,如涂层与基体结合强度较差,稀释率大、变形大、涂层薄等缺陷,相比于传统加工它对材料的使用范围更加广泛[5-8]。

然而,激光熔覆熔覆层的形貌却受到各种因素影响,如激光功率,扫描速度,扫描电压,离焦量等[9-10]。王志坚等[11]研究了激光功率以及扫描速度对熔池的影响,练国富等[12]研究了激光熔覆工艺参数及TiC粉末比例对复合材料熔覆形貌与成形效率的影响关系,张超等[13]研究了不同工艺参数对熔池与熔覆层高度的影响。Fan等[14]对不同工艺参数下的熔覆层形貌、组织和性能等进行了研究,并指出加入Mo2C可提高熔覆层硬度。

在实际生产中,工艺参数是相互作用的,存在着很多不确定的因素,因此,想要得到最优的熔覆层形貌,就需要大量的实验来支撑来确定合适的参数,但是这样会带来很大的工作量以及高昂的成本,为此,提出了一种形貌预测的方法,采用灰色关联分析法[15],通过计算关联度进而找出最佳的熔覆层形貌。

1 灰色关联分析法及实验设计

1.1 灰色关联分析法

灰色关联分析法是一种寻求系统中各个因素之间的数值关系的一种方法,在系统中各个因素变化趋势的相关度称之为关联度。如果因素变化趋势一致,那么其关联度较高;若相反,则关联度较低。激光熔覆的熔覆层形貌是由多个工艺参数相互作用,共同影响的,存在着很多不确定因素,因此激光熔覆是一个不完备的系统,所以可以运用灰色关联分析法得出各个因素之间的关键影响因子,通过计算各个参数下的关联度,来分析熔覆层形貌与理想之间的关系,进而预测最优熔覆层形貌。

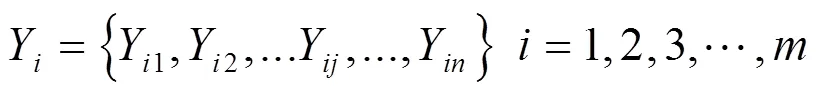

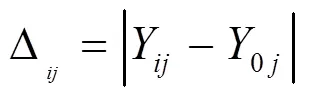

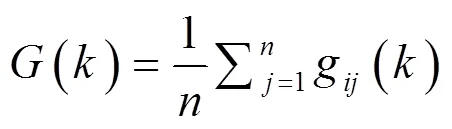

假设激光熔覆实验结果中有个评估目标,那么第个评估目标对象如式(1)所示。

式中:为实验的组数。

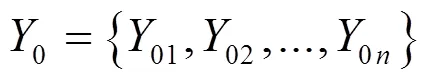

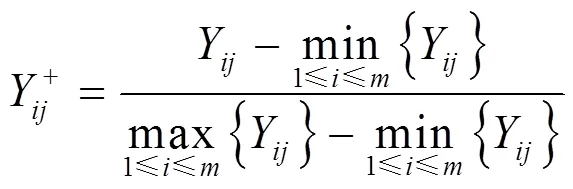

设式(2)所示为理想实验评估目标,利用式(3)、(4)对熔覆结果组合的判断矩阵进行无量纲化处理。

式(3)用来进行正向评估目标无量纲化处理,式(4)用来进行负向评估目标进行无量纲化处理。

在理想的熔覆实验中,熔覆层应具有较宽的熔宽,较低的熔高及熔深,因此设熔覆高度,及熔覆深度为负向评估目标,熔覆宽度为正向评估目标,理想指标为(1 0 0)。

通过式(3)和式(4)将评估目标进行无量纲化后,计算各个目标与理想之间的差值,数据差序列处理公式如式(5)所示。

将利用式(5)计算的差值代入灰色关联系数公式(6)中,通过式(7)得到最终关联度结果。

式中:为分辨系数,取0.5。

1.2 实验设计

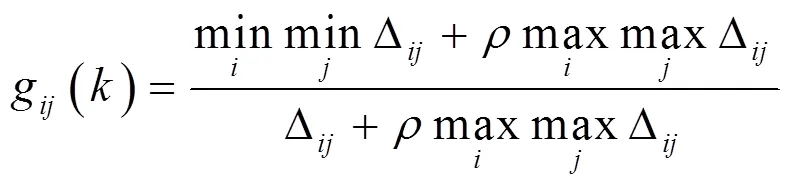

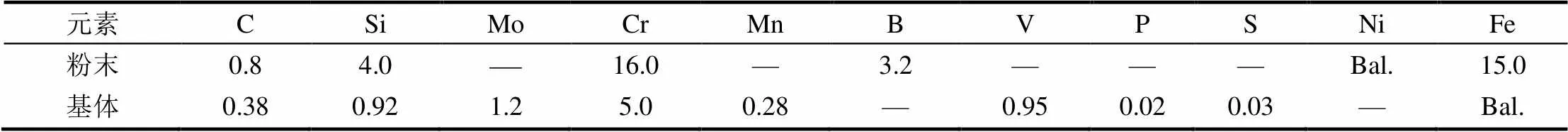

本实验采用的粉末为镍基粉末,基材为H13钢,主要成分如表1所示。

表1 Ni60合金粉末和基体H13钢的主要成分

实验中H13基体尺寸为50 mm×50 mm×5 mm,在实验前需将钢板表面打磨干净,防止表面存有铁锈或者异物,影响实验结果,打磨完后对其进行表面清理,吹干。

本实验设计为3因素4水平的单道熔覆实验,各因素水平如表2所示,其中A代表激光功率,B代表扫描速度,C代表送粉电压。

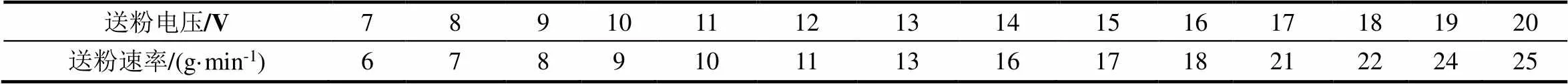

表3为送粉电压与送粉量之间的关系。

表2 各因素实验水平

表3 送粉电压与送粉量的关系

为防止实验中可能存在的误差影响实验结果,进行了多组实验,经过多次测量计算,取其平均值,得到较为准确的数据。实验完成后在切割机上进行切割,得到熔覆截面,然后分别用200、400、600、800、1 000、1 200目的砂纸进行打磨熔层,直至表面光滑,之后再抛光机上进行抛光,最后按HF∶HNO3∶H2O=2∶4∶7的比例进行配置腐蚀液,配置好后进行腐蚀,将腐蚀好的试件放入显微镜下,观测熔覆层组织和形貌,并测量其熔宽,熔高,以及熔深。

2 实验结果分析及优化

2.1 实验结果

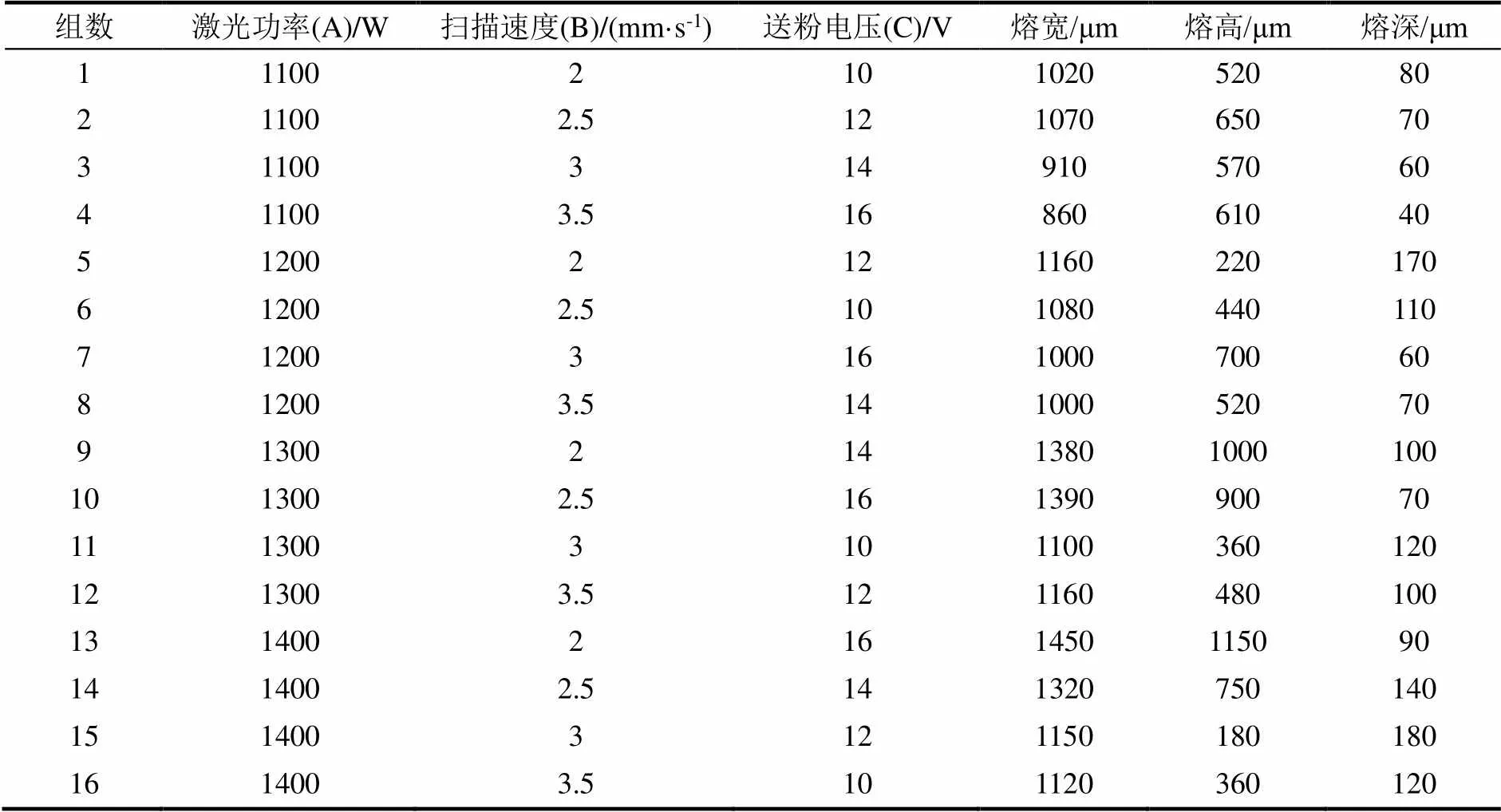

通过观测熔覆层组织形貌,对各个不同参数下的形貌进行了测量,分别得出其熔宽,熔高,及熔深长度,表4为进行3因素4水平下正交实验所得结果。通过实验结果,采用灰色关联分析法进行形貌预测。

表4 实验结果

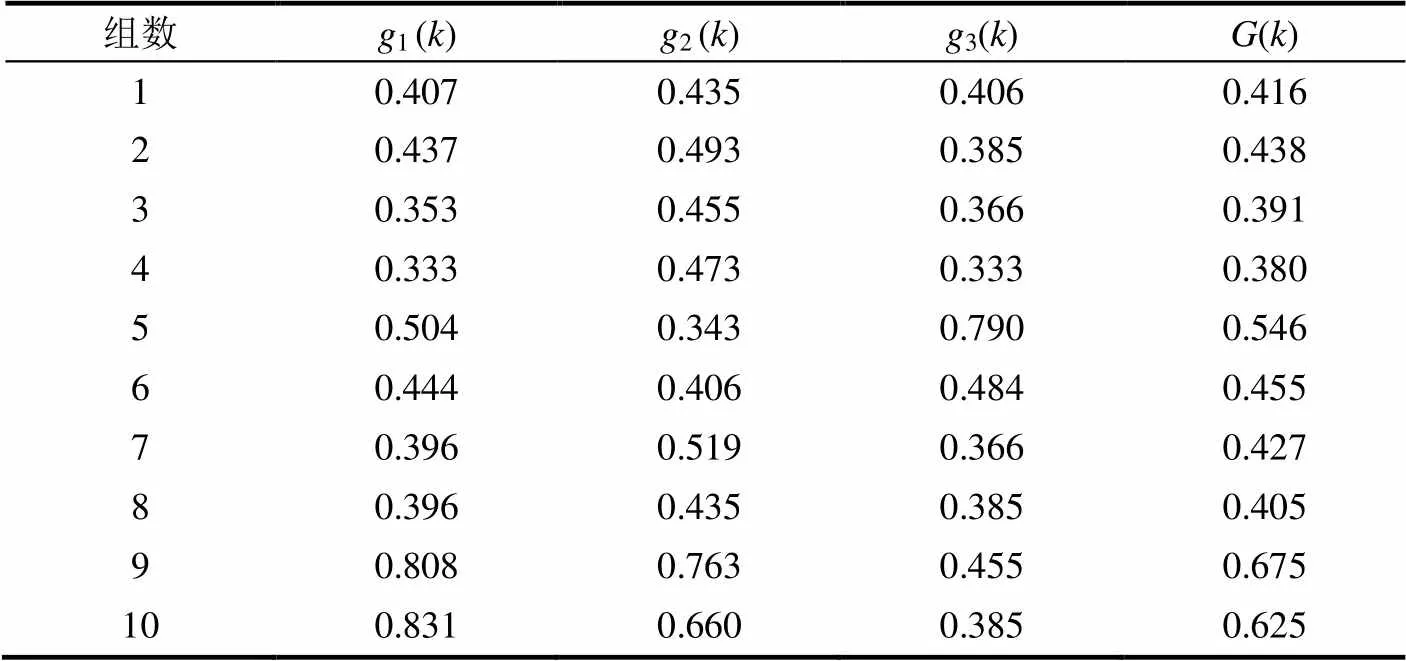

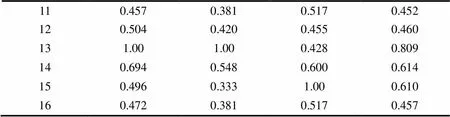

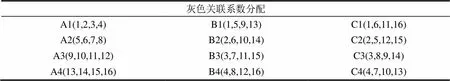

通过式(6)和式(7)得到正交实验下的灰色关联系数与灰色关联度,如表5所示,其中1()表示熔宽关联系数,2()表示熔高关联系数,3()表示熔深关联系数,()表示该参数组合下的关联度。

表5 灰色关联结果

110.4570.3810.5170.452 120.5040.4200.4550.460 131.001.000.4280.809 140.6940.5480.6000.614 150.4960.3331.000.610 160.4720.3810.5170.457

2.2 单因素分析

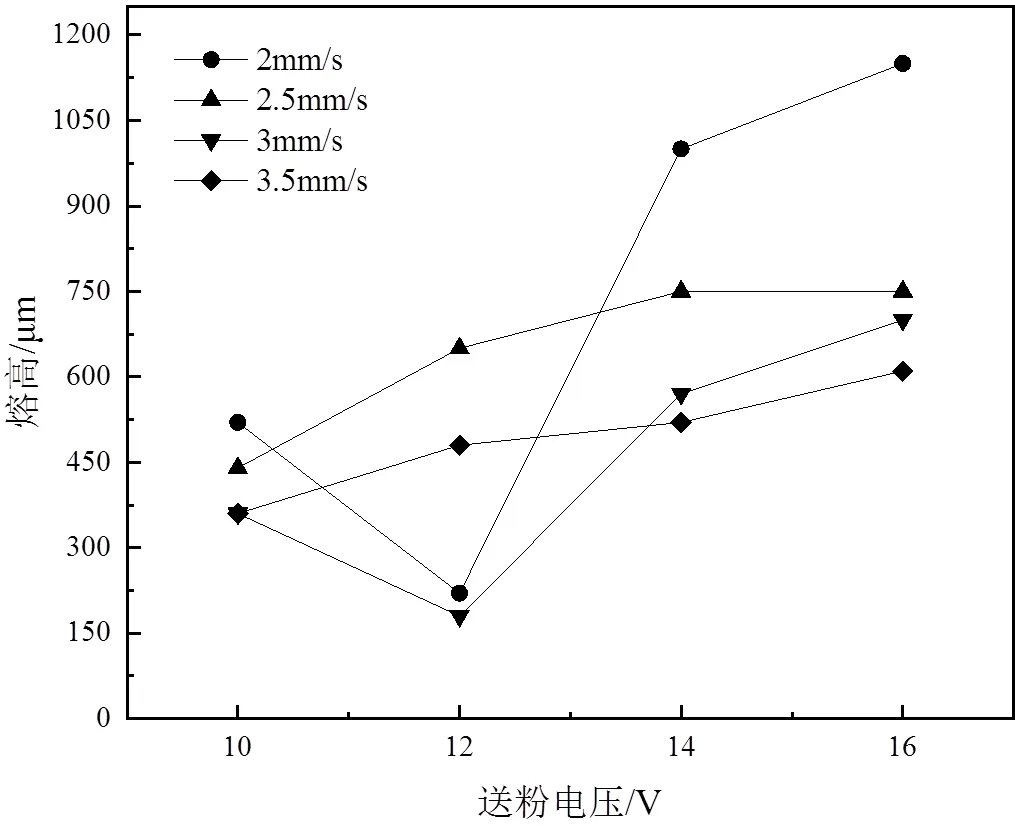

关联系数表示各个单因素与理想参数的关联程度,因此可以通过关联系数来对单因素进行分析。并且为了下文进一步验证灰色关联度的可行性提供便利。根据表5计算的的数据,对应正交实验下的水平值以及实验组数,分别求得熔宽、熔高和熔深的单一指标的灰色关联系数分配表,表6所示,分别计算出各个工艺参数对熔宽,熔高,熔深的影响,并综合其影响程度,整合出理想的工艺参数的组合。

表6 灰色关联系数分配表

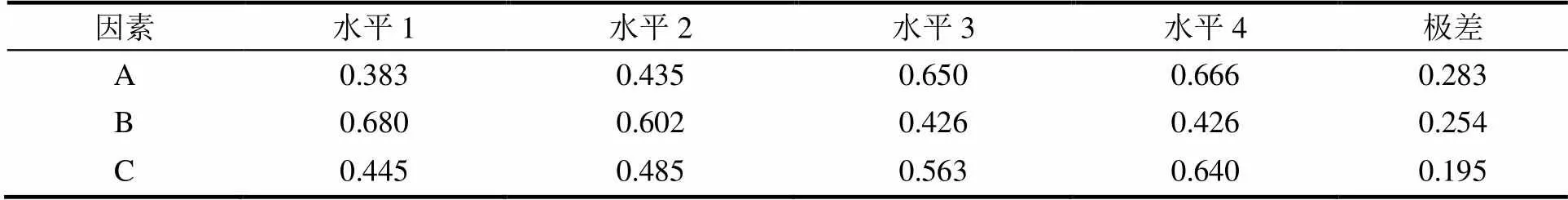

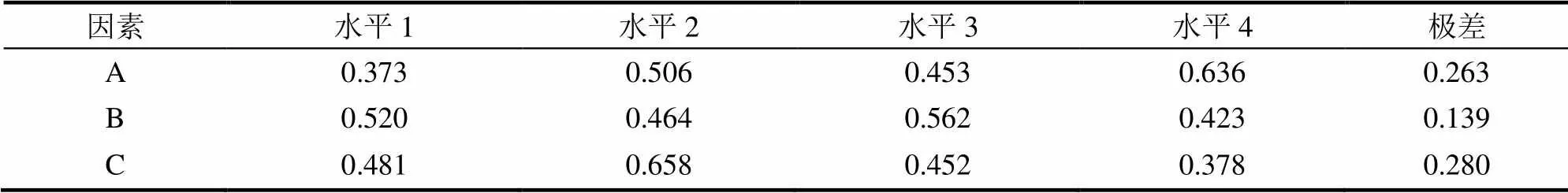

(1)熔宽 根据表7极差分析可知,A代表的激光功率和B代表的扫描速度对熔覆层形貌中熔宽的影响较大,C代表的送粉电压影响较小,并且激光功率是影响熔宽的主要因素,因此绘制熔宽在不同扫描速度下激光功率趋势曲线,如图1所示。

表7 不同水平熔宽的平均灰色关联系数

图1 激光功率对熔宽的影响

由图1可知,当扫描速度不变时,随着激光功率的增加,熔宽呈现出增大的趋势,探究其产生的原因可能有以下几点:一是随着激光功率的增大,输入到粉末与基材的能量增加,基材融化的部分变大,即熔池面积增大;二是激光功率的增大使其粉末融化的更加充分,使融化的粉末与基材融合的面积增加;都会导致熔覆层熔宽与激光功率呈正相关的关系。

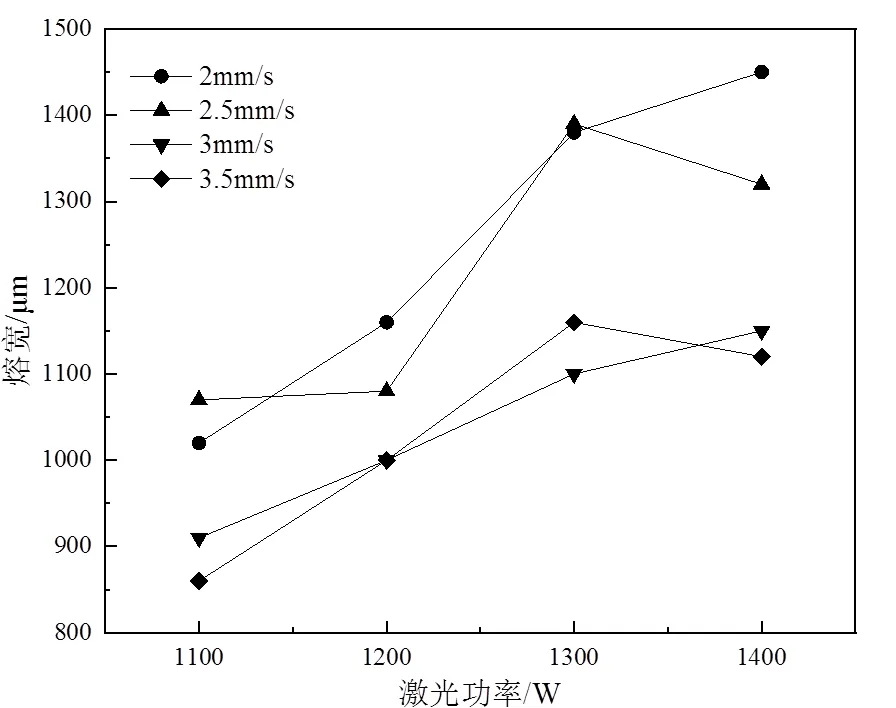

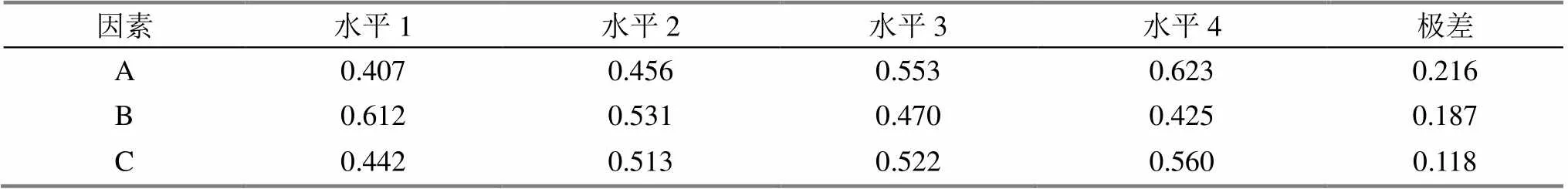

(2)熔高 根据表8的极差分析可知,送粉电压和扫描速度对熔覆层形貌中熔高的影响较大,激光功率的影响较小,并且送粉电压是影响熔高的主要因素,所以绘制熔高在不同扫描速度下送粉电压趋势曲线,如图2所示。

表8 不同水平熔高的平均灰色关联系数

图2 送粉电压对熔高的影响

由图2可知,当扫描速度或者激光功率不变时,随着送粉电压的增加,熔高均呈现出增大的趋势,分析原因可知,送粉电压增加,即送粉速率增加,单位时间内粉末数量增加,所以可用于参与形成熔覆层的粉末数量增加,即融化的粉末堆积的高度增加,图2中扫描速度为2 mm/s和3 mm/s,送粉电压12 V时,熔高下降可能是激光器在这个参数时刻下,送粉气流量气压减小,导致送粉减少,从而出现误差,熔高降低。

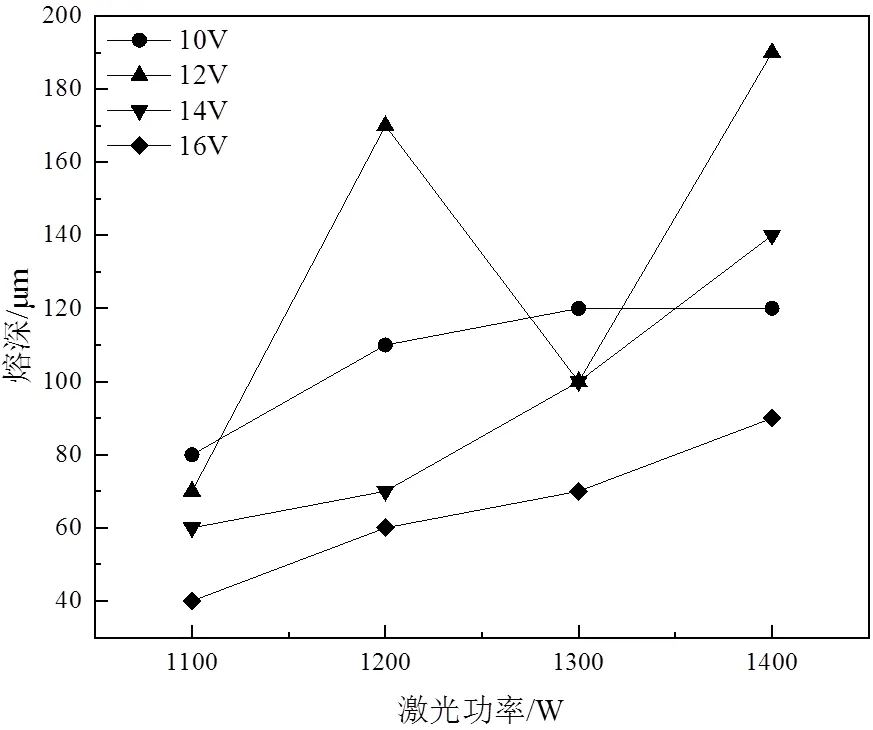

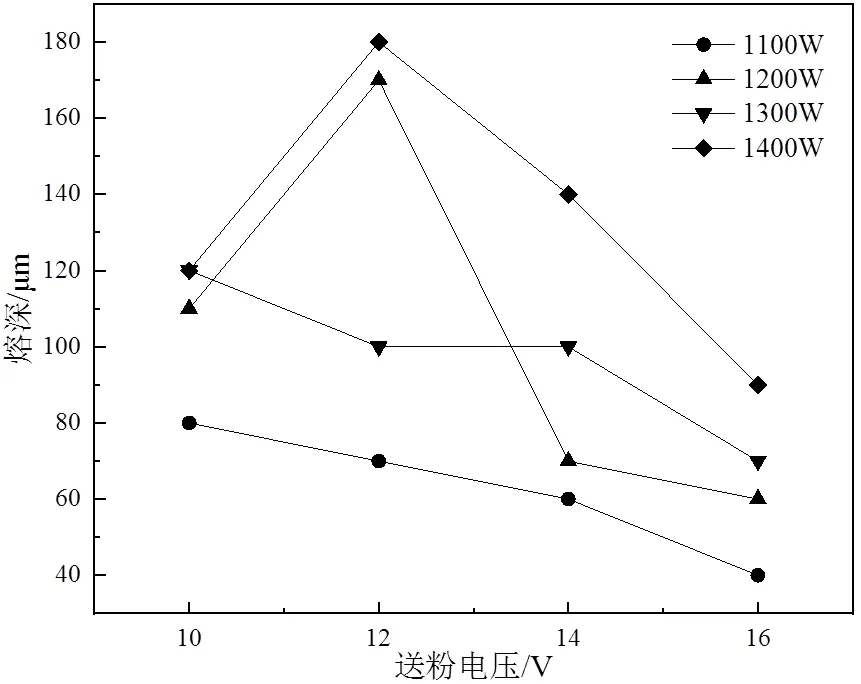

(3)熔深 根据表9的极差分析可知,激光功率和送粉电压对熔覆层形貌中的熔深的影响较大,扫描速度的影响较小,并且激光功率与送粉电压影响程度相近,所以分别绘制熔深在不同送粉电压下激光功率趋势曲线和熔深在不同激光功率下送粉电压趋势曲线,如图3、图4所示。

表9 不同水平熔深的平均灰色关联系数

图3 激光功率对熔深的影响

由图3可知,当送粉电压不变时,随着激光功率的增加,熔深呈现出增大的趋势,分析其产生的原因,送粉电压不变,即送粉速率不变,单位时间内粉末数量不变,激光功率增加,即单位时间输入到粉末和基材上的能量增加,输入到基材上的单位能量密度增加,即基材熔化的体积增大,熔池深度增大,所以熔深增大。图3中送粉电压12 V,激光功率1 300 W时,熔深突然陡降的原因可能是在该参数组合下,激光器的能量密度下降,热源分布不匀,从而在该参数下部分粉末为完全熔化,从而影响了熔池深度。

图4 送粉电压对熔深的影响

由图4可知,当激光功率不变时,随着送粉电压的增加,熔深呈现出减小的趋势,分析其产生的原因可知,激光功率不变即单位时间内输入到粉末和基材的能量不变,送粉电压增大,单位时间内粉末数量增加,所以输入到粉末上的能量增加,基材上的能量减少,熔池体积减小,即熔池深度减小,所以熔深减小。

2.3 实验结果优化

灰色关联度越大,则表明与理想结果越接近,由表5计算不同参数组合下的灰色关联度可知,第13组灰色关联度最大,为0.809,所以由此可得该参数组合为最佳参数组合,及激光功率为1 400 W,扫描速度2 mm/s,送粉电压16 V。

为了进一步验证其准确性,分别对单因素及总体进行分析,由表7~9可以得出不同因素在不同水平值时对各指标影响程度不同,通过灰色关联分析法计算得到灰色关联系数。由表7可得到影响熔宽的最佳参数组合为A4B1C4,其对应正交试验组工艺参数为1 400 W,2 mm/s,16 V;由表8可得到影响熔高的最佳参数组合为A4B1C4,其对应正交试验组工艺参数为1 400 W,2 mm/s,16 V,由表9可得到影响熔深的最佳参数组合为A4B3C2,其对应正交试验组工艺参为1 400 W,3 mm/s,12 V。根据以上的单因素分析,可分析出总体影响关系,如表10所示,可以看出对总体熔覆层形貌的影响程度:激光功率>扫描速度>送粉电压。

表10 总体熔覆质量的影响关系

根据表7和表10,得到激光功率对熔宽的影响关系:A4>A3>A2>A1,扫描速度对熔高的影响关系:B1>B2>B3>B4,送粉电压对熔深的影响关系:C4>C3>C2>C1。综合选择后,最佳参数组合为:激光功率1400 W,扫描速度2 mm/s,送粉电压16 V。由关联系数求得整体参数与灰色关联度最大一组参数一致,都为第13实验组,由此进一步证实灰色关联度最大一组为最佳优化参数组。

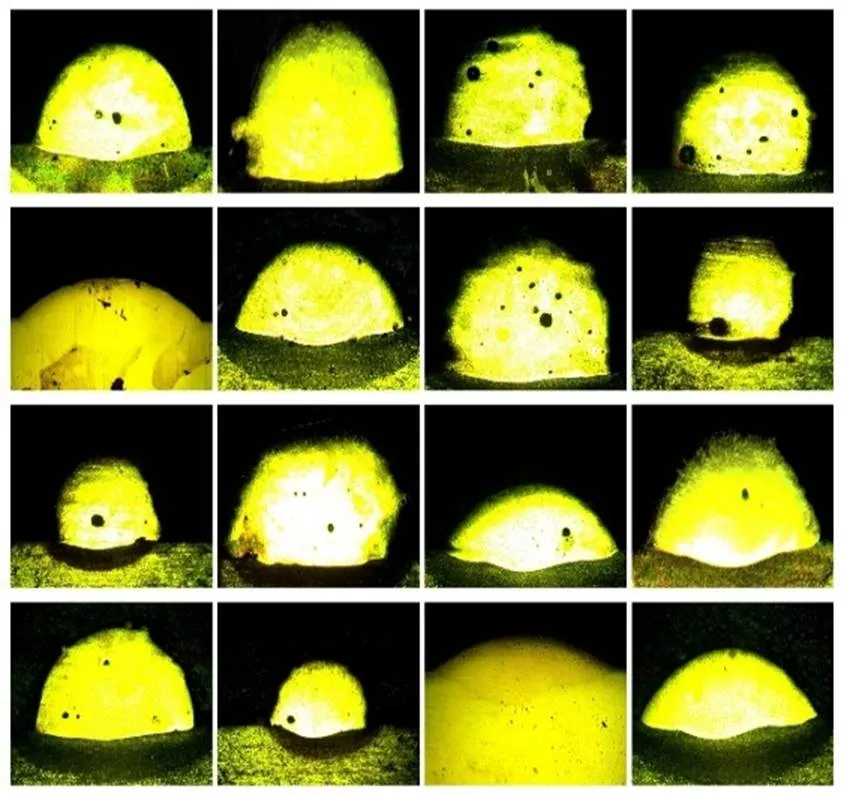

各组熔覆层形貌及第13组的熔覆层形貌如图5、图6所示。

图5 实验金相图

图6 优化参数金相图

图5是本次实验各组的金相图,从图中可观察到每组的熔覆层形貌,图6为最优参数下第13组的实验金相图。从图6中可以观察出优化参数下的熔覆层形貌较规整,熔宽大,熔高与熔深小,且其稀释率在7.5%左右,可以较好的提升熔覆后材料的性能。

3 结论

(1)通过单因素关联系数的极差分析我们得到了:熔宽主要取决于激光功率,且激光功率与熔宽呈正相关;熔高主要取决于送粉电压,且送粉电压与熔高呈正相关;熔深主要取决于激光功率和送粉电压,且激光功率与熔深呈正相关,送粉电压与熔深呈负相关。

(2)通过灰色关联度的计算与分析,得出在激光功率1 400 W,扫描速度为2 mm/s,送粉电压16 V为最佳激光熔覆工艺参数组合。

[1] 游川川, 肖华强, 任丽蓉, 等. TC4表面激光熔覆Ti-Al-N复合涂层的组织与性能[J]. 激光技术, 2021, 45(5): 585-589.

[2] 陈子豪, 孙文磊, 黄勇, 等. 镍基高温合金激光熔覆涂层组织及性能研究[J]. 激光技术, 2021, 45(4): 441-447.

[3] LU Y, HUANG G, WANG Y, et al. Crack-free Fe-based amorphous coating synthesizd by laser cladding[J]. Materials Letters, 2018, 210: 46-50.

[4] 郗文超, 宋博学, 梁赢东, 等. 原位生成NbC增强YCF102熔覆层热力学与耐磨性研究[J]. 东北大学学报: 自然科学版, 2021, 42(4): 538-543.

[5] 乔亚丽, 宋建丽, 石晓蕾, 等. 激光熔覆成形过程的检测与控制研究进展[J]. 热加工工艺, 2020, 49(12): 14-20.

[6] 张津超, 石世宏, 龚燕琪, 等. 激光熔覆技术研究进展[J]. 表面技术, 2020, 49(10): 1-11.

[7] Afzal M , Khan A N , Mahmud T B , et al. Effect of Laser Melting on Plasma Sprayed WC-12 wt.%Co Coatings[J]. Surface and Coatings Technology, 2015, 266: 22-30.

[8] 王强, 李洋洋, 杨洪波, 等. 激光功率对17-4PH丝材激光熔覆组织及硬度的影响[J]. 表面技术, 2021, 50(3): 191-197.

[9] 高霁, 宋德阳, 冯俊文. 工艺参数对钛合金激光熔覆CBN涂层几何形貌的影响[J]. 表面技术, 2015, 44(1): 5.

[10] 邢彬, 常保华, 都东. 工艺参数对IC10高温合金激光熔覆层形貌的影响[J]. 焊接学报, 2015, 36(7): 88-92, 117.

[11] 王志坚, 王宗园, 宋鸿武, 等. TC4钛合金激光熔覆熔池凝固传热研究[J]. 机械设计与制造, 2018(10): 85-88.

[12] 练国富, 张浩, 陈昌荣, 等. 激光熔覆Ni35A+TiC复合材料熔覆形貌及成形效率影响研究[J]. 中国科学技术大学学报, 2020, 50(6): 715-725.

[13] 张超, 姜兴宇, 刘傲, 等. 工艺参数对熔池温度及成形尺寸的影响[J]. 河南科技, 2021, 40(10): 19-23.

[14] Fan D, Li X, Zhang J. Influence of processing parameters of laser clad Mo2C-Co-based alloy on its microstructure [J]. Journal of Lanzhou University of Technology, 2012, 38(2): 1-5.

[15] 杜彦斌, 周志杰, 许磊, 等. 基于灰色关联分析与自适应混沌差分进化算法的激光熔覆工艺参数优化方法[J].计算机集成制造系统, 2022, 28(1): 149-160.

Influence and Optimization of Laser Cladding on Morphology Based on Gray Theory

LIU Chen1, MU Xing-yu2, LI Jin-hua1, LIU Bin1

(1. College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China;2.Engineering Training Center, Liaoning University of Technology, Jinzhou 121001, China)

The effect of different laser power, scanning speed and powder feeding voltage on the morphology of the clad layer was investigated. The main factors affecting the morphology of the clad layer were analyzed by calculating the correlation coefficients and extreme differences of each parameter. Grey correlation analysis method was used to calculate the correlation degree of different parameter combinations, and the optimal process parameter combinations were found. The results show that the influence of laser power on the melt width of the clad layer is significant, and the melt width is positively correlated with the laser power; the influence of powder feeding voltage on the melt height of the clad layer is significant, and the melt height is positively correlated with the powder feeding voltage; the influence of laser power and powder feeding voltage on the melt depth of the clad layer is significant, and the melt depth is positively correlated with the laser power and negatively correlated with the powder feeding voltage. After analysis, among the laser power, scanning speed and powder feeding voltage, the laser power and powder feeding voltage are the main factors influencing the morphology, with the highest grey correlation and the best morphology of the clad layer under the parameters of 1400W laser power, 2mm/s scanning speed and 16V powder feeding voltage.

laser cladding; process parameters; grey correlation degree

10.15916/j.issn1674-3261.2022.06.004

TH16

A

1674-3261(2022)06-0367-06

2021-10-29

辽宁省科技厅联合基金项目(201602371)

刘 琛(1996-),男,山西太原人,硕士生。

李金华(1978-),男(满族),辽宁葫芦岛人,教授,博士。

责任编辑:陈 明