半潜式生产储油平台船体通道设计研究与应用

孙鹏,杨亮,张文博,王越,杜娟

(海洋石油工程股份有限公司,天津市300451)

引言

深水半潜生产储油平台规模庞大,船体部分由四个立柱和四个环向浮箱组成,最大排水量超过10万吨。是可实现万吨级储油功能的生产平台,船体内部设备、管线纵横交错,平台三十年不进坞。通道设计是船体设计中重要组成部分,是实现船体在位检验的重要环节,对船体内不同功能要求的通道进行统筹考虑,开展合理化的设计,不仅可以减少通道重量,还能有效提高通道的使用效率,满足操维及设备、结构检修的需求。

国内对自升式平台[1]、半潜式生产平台等通道研究较多,但未对半潜式生产储油平台开展过通道研究。本文通过对半潜式生产储油平台的通道功能、设计要求等进行描述,结合半潜平台舱室布置复杂、设备管线众多、操维要求高、操作空间紧凑等特点,充分考虑人体工学要求[2],开展不同类型通道的优化设计研究,其成果进行工程应用,取得了良好的效果,可为类似项目的实施提供参考和依据。

1 概述

船体内的舱室包括压载舱、凝析油存储舱、SLOP舱、化学药剂舱、通道舱、机械处所等不同类型的舱室,通道设计要保证设备的操维可实施、在位结构年检及特检的要求、人员日常行走、人员应急逃生等功能,因此通道可归纳为包括进出舱通道、结构检验通道、设备维修通道、逃生通道等不同类型。

2 船体通道设计依据及考虑

2.1 船级社对通道的建议和要求

半潜式生产储油平台船体入CCS与ABS双船级,通道设计需要参照船级社的设计指南开展,并且满足入级规范的安全要求[3][4][5],对于不同类型的通道,船级社建议及要求如下:

1) 直梯通道

直梯通道全长未超过9m可只设一段直梯,超过9m时应采用交错布置,每一层直梯高度不大于6m。通道净空高度应不大于2130mm;直梯水平倾斜角应控制在80°到90°之内,直梯偏转角应不大于2°;梯架可采用扁钢、角钢、槽钢等形式,梯架间距控制在400mm至450mm之间。踏棍一般采用方钢和圆钢(如用方钢,应以尖角边朝上);踏棍间距应设置在275mm-300mm之间。直梯高度大于4.5m时应设置护笼,护笼距离平台或甲板高度应控制在2.2m-2.5m之间。直梯护笼在平台位置设置安全门,安全门开启路径应无障碍物触碰。安全门应足够坚固,在垂直和水平方向上都能承受90公斤人的全部重量。不应使用铰链代替安全门。

直梯通道每隔6m设置一层检修平台,可采用槽钢、角钢、型钢等型材作为平台支撑,格栅覆盖。

通道平台格栅强度应满足以下设计规范要求:

A. 一般走道设计载荷为4510 N/m2;

B. 工作平台设计载荷为9020 N/m2;

C. 卸货区平台设计载荷为13000 N/m2。

为保证检验人员安全,在通道相应位置设置方便人员悬挂安全带的挂钩及扶手。

2) 斜梯通道

斜梯角度应设置在38°至45°之间;对于不常使用的斜梯,斜梯宽度一般为800mm;对于经常使用的斜梯,斜梯宽度一般为1200mm。踏步的垂向高度不大于250mm,深度不小于173mm,踏步应考虑设置防滑措施。斜梯垂向每隔3.5m应设有一个中转平台;若梯道改变方向,沿担架撤离人员路径的中间平台长度应不小于1.525 m,以保证担架掉头。斜梯通道净空高度应不小于2.13m,并应设置防尘板。

3) 栏杆

直梯、斜梯中间平台以及船体检修通道、进出舱通道、设备维修通道敞口一层等区域都应设置防护栏杆,栏杆高度不应小于1m,栏杆立柱间距不大于1.5m,栏杆转弯半径不小于3D(D为栏杆直径)。栏杆踢脚板的高度一般不下于100mm。

2.2 不同类型通道设计考虑

半潜式生产储油平台船体通道设计过程中主要考虑平台的功能需求,可以包括以下几个方面:

1) 合理布置,解决空间干涉

船体内部电缆、管线纵横交错,通道布置时需注意尽量避开,通道出入舱及行走范围内应无障碍物或使人绊跌的危险物。

2) 满足设计寿命的检验通道需求

半潜平台三十年不进坞,在通道设计时应考虑在位工况下,应满足人员进入舱内,能够对半潜平台所有结构进行目视检验及NDT,便于对关键设备和结构进行维修。

3) 合理布置满足重量控制

深水半潜平台为浮式平台,相比固定平台,船体总体性能受重量影响较大,极大影响船体在位工况、极端工况下的船体稳定性,因此应尽量优化通道布置,对不同功能要求的通道进行一体化统筹考虑,严格控制船体通道结构重量。

4) 通道结构防腐要求

深水半潜平台考虑到三十年不进坞的要求,所有通道中直梯、斜梯、栏杆等结构需要在安装前进行热浸锌处理,再涂刷防腐油漆。对于立柱外侧应急逃生通道需要在位定期检查、维保,避免波浪拍击造成的油漆脱落产生的结构腐蚀。

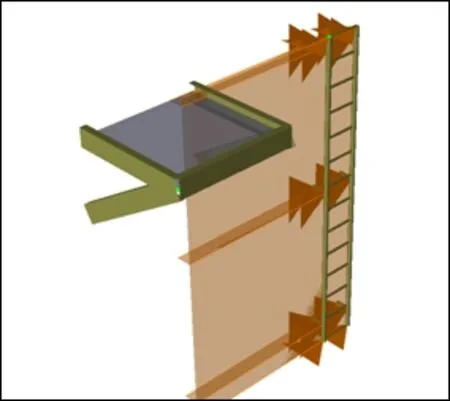

2.3 不同类型通道设计考虑结构强度分析

通道及平台材质采用AH36等级材料,对于通道平台局部结构建立有限元模型,采用三维有限元软件进行结构强度校核,平台支撑强度应满足以下设计要求:

A. 一般走道设计载荷为4510 N/m2;

B. 工作平台设计载荷为9020 N/m2;

C. 卸货区平台设计载荷为13000 N/m2。

图1 操维平台结构强度及稳定性计算示例

对于立柱外侧通道及平台,由于受到破浪拍击的影响,需要按照ABS FPI规范Section 5B-A1-1/3.3,考虑267KPa的拍击载荷。

图2 立柱外侧直梯及平台结构强度计算示例

3 通道设计方案与要点

船体通道主要包括舱室内部通道及立柱外侧通道,其设计方案与要点如下:

1) 液舱通道

液舱包括污油舱、凝析油舱、乙二醇舱、淡水舱、柴油舱、压载舱。

液舱内通道使用频率较低,一般5年周期进行一次船体结构检验,舱内管线设备较多,一般采用直梯形式。储存油气的舱室(如污油舱、凝析油舱、乙二醇舱、柴油舱等),为防止船体在运动中,螺栓摩擦引起火花,进而发生爆炸,梯子的连接形式应采用焊接。

在液舱内安全门选型应考虑相应防腐措施,一般采用非铁质安全门,以防止安全门锈蚀无法打开。

为满足浮箱内压载舱在位检验要求,在压载舱大梁上应设置简易踏步,可采用方钢,踏步间距不大于300mm。

图3 液舱通道设计

2) 干舱通道

干舱包括空舱、竖井等。在干舱内通道连接形式可采用焊接和螺栓连接两种形式。

空舱通道使用频率较低,空间较为狭小,内部管线较多,采用直梯形式。IACS规范中规定长度为35m及以上的分舱,应至少设置2个出入舱口和2个梯子,并根据实际情况尽可能远离。每个空舱中至少设置2条通道,并且为保证受伤人员可以从舱底直接吊出舱室,至少1条通道是直通型。为保证人员上下安全,空舱中每层人孔均设置活动型格栅盖,防止人员坠落。

竖井内通道使用频率较高,采用斜梯形式。斜梯在电梯停留位置应设置中转平台,并应考虑防滑措施。

图4 干舱通道设计及建造完成情况

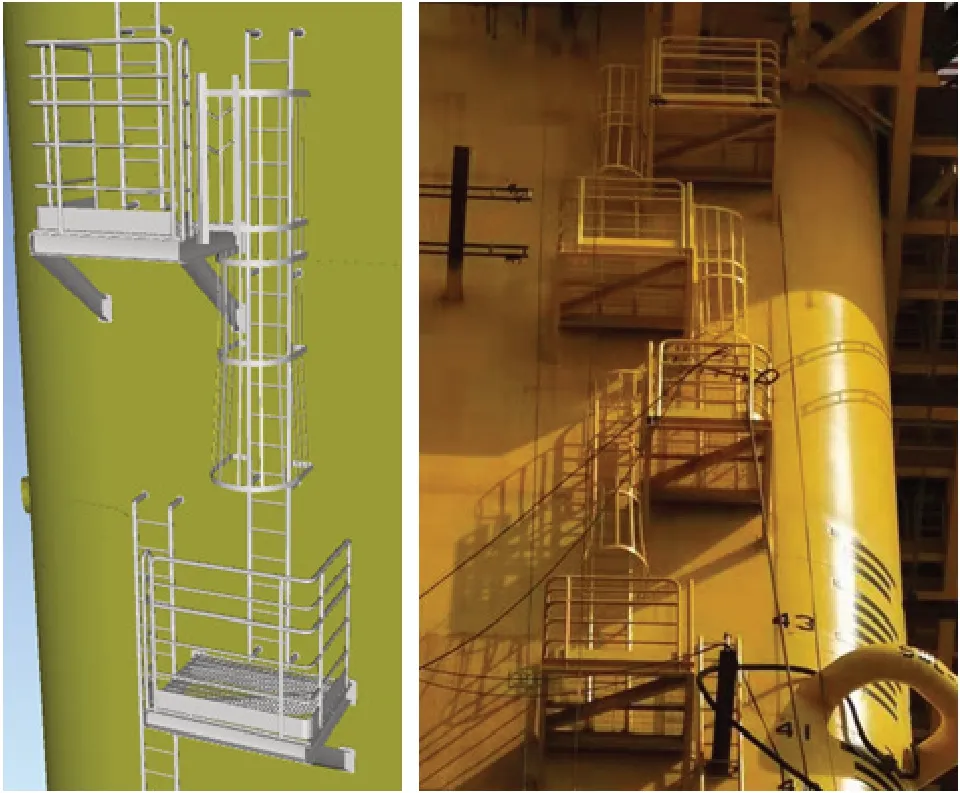

3) 立柱外侧逃生通道

立柱外侧设置应急逃生通道,考虑到使用频率较低,立柱外侧立管、阳极等设备设施较多,空间有限,采用直梯通道形式。每隔6m设置一层中转平台时,应考虑避让相关专业设备设施,净空高度大于2.13m。水线面以下设置可拆卸直梯,用于码头调试及倾斜试验时使用,调试完成后拆除。为防止非作业人员进入平台,在直梯顶部设置活动式格栅盖,并设置防盗式插销。

考虑平台30年不进坞,且直梯通道位于立柱外侧,应考虑相应腐蚀余量,处于水线面附近的平台直梯应考虑波浪的拍击,台风工况的风载荷,进行结构强度校核。

图5 立柱外侧逃生通道设计及建造完成情况

4 船体通道建造实施

船体通道结构的建造通过制定详细的施工方案并执行完成。在完成平台、栏杆、把手、小支撑等的预制后,按照施工不同阶段的实际情况,开展并完成通道舾装件的集成工作。

1)分段预舾装

根据分段舾装布置图及其他舾装布置图进行施工,并保证分段舾装施工的完整性;

凡是需要焊接,安装位置容易固定,体积不大,不影响分段制造、翻身、运输及后续合拢,不影响其他后续设备安装的设备和舾装件尽可能在此阶段安装。如直梯、平台、踏步、扶手,风暴扶手、通道平台等。

2)船台搭载区舾装

根据分段舾装布置图、区域舾装布置图及其他舾装布置图进行施工,并保证船台舾装施工的完整性;

凡是跨分段,分段阶段不易安装的,影响分段制造翻身等在分段阶段不能安装的铁舾装件,划分到此阶段安装;如分段合拢口的直梯、斜梯、花钢板、格栅、栏杆、扶手、支架、通道平台等。

3)码头舾装阶段

有些受试验影响、涂装影响、易损物件或工序影响的铁舾件或铁舾装设备,或前几道工序由于受到其他因素影响未完成安装的铁舾件及铁舾装设备,需下水后在此阶段安装。如格栅(部分)、设备类铁舾件及其附件,机舱区域部分铁舾装件等。

5 结语

本文通过介绍船级社对于通道设计的相关要求,开展了我国首个深水半潜式储油生产平台通道设计并成功实施,根据半潜平台通道特点及实施过程中的问题进行总结并提出了一些建议,通道设计方案在深水半潜平台项目中成功实施,为后续平台投产后在位检验及维保提供了重要保障,也为今后类似深水半潜平台通道设计提供了有效参考。