自蔓延高温合成在特种陶瓷领域的应用分析

赵慧林 刘淑娟 巩 雪 张丹桐

(中国建筑材料工业规划研究院/建筑材料工业信息中心,北京 100035)

前言

自蔓延高温合成(Self-propagatiing High-temperature Synthesis,SHS)是一种是利用反应物之间高的化学反应热的自加热和自传导作用来合成新材料的技术,该方法最大的特征在于,反应一经开始,反应过程通过反应体系自身释放的高热量实现反应的自持。自从20世纪70年代,前苏联科学家Merzhanov等人首次发现这种现象并应用于材料合成以来,SHS技术在金属间化合物、陶瓷、复合材料合成等领域应用越来越广泛。

由于反应物粉末间存在初始孔隙、反应过程中低熔点杂质挥发、反应终产物和反应物之间的摩尔体积变化等因素影响,SHS工艺最初主要用于制备单相粉体。随着致密化工艺的应用,即在自蔓延反应进行过程中或完成后对反应系统进行机械加压、气体加压、爆炸压实等处理工艺,已经可以实现致密块体材料的制备。

1 SHS工艺基本理论

1.1 燃烧合成热力学及动力学

绝热反应温度(Tad)是自蔓延反应过程中重要的热力学参量,代表了反应体系在理想状态下充分燃烧释能后体系能达到的最大温度,表1中为部分常见陶瓷体系自蔓延反应的绝热温度。Tad通常被作为判别反映能否自持的依据。一般认为绝热反应温度低于1 800K时,燃烧波前沿能量累积(净热通量)将不足以支持自蔓延反应进行,此时需要额外对反应体系提供能量,如预热或采用整体加热的方法,以实现反应的自持。

反应速率是描述合成反应过程的一个重要参量,最直观的表现为燃烧波向前传播的速率。燃烧速率受反应物种类、配比、形状、尺寸及环境初始温度等影响。对于摩尔比确定的反应体系,提高反应物组元之间的接触面积(减小颗粒尺寸,使用片状粉末替代球状粉末等)可以提高燃烧速率及反应程度。通过燃烧温度与燃烧波速之间的关系,获得反应过程的激活能,并以此推断燃烧过程的反应机制。同时,在扩散动力学的基础上,又可以建立起燃烧波速与激活能之间的关系。

表1 部分化合物燃烧合成反应Tad

1.2 自蔓延反应加热方式

根据加热方式的不同,燃烧合成又可以分为自蔓延燃烧合成和热爆燃烧合成。在热爆加热模式下,反应物整体被置于加热容器中以一定的升温速率加热(升温速率一般为每分钟几K至几十K),当反应物被加热至点火温度时,燃烧反应在整个反应物中同时发生,并在瞬间完成(<0.5s),即发生热爆反应(Thermal Explosion)[8]。自蔓延加热模式是利用加热线圈、高温火焰或激光等对反应物的一端进行局部加热(升温速率可达103K/s~105K/s),点火后燃烧反应向另一端自行蔓延(Self-propagating Reaction)。由于热爆反应条件下,反应物在点火前的升温速率远远低于自蔓延反应,因此对于同一反应体系,在不同反应模式下,反应机理存在明显的差别。

1.3 自蔓延燃烧合成过程

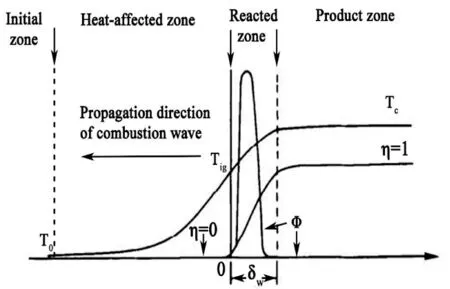

以自蔓延反应模式为例,图1所示为自蔓延燃烧波传播特征曲线。燃烧波从右向左传播过程中,涉及到温度T、反应程度η及热生成速率Φ等参数的分布情况。在正常的自蔓延燃烧过程中,燃烧反应产生的热量向前传导,在波前区域形成一个热影响区(Heat-affected zone),在该区域中由燃烧波前沿向原始材料区形成温度梯度。随着反应的进行,相关特征曲线随燃烧波向左移动,热影响区温度将由环境温度T0上升至点火温度Tig从而转变为反应区(Reacted zone),反应区宽度δw即为燃烧波宽度,在反应区内发生的是由反应物到产物的化学转变过程。当化学反应完全结束后(η=1),反应区转变为为产物区(Product zone),也可称为波后区域。事实上在产物区还存在着产物的结构化过程(液相凝固、形核、产物晶粒长大、再结晶等),不过这个过程落后于燃烧波阵面,与化学转变在时间及空间上是互不影响的,在实际生产过程中可通过调节反应体系冷却速率控制产物的微观结构、致密度等性能。

相比之下,热爆加热模式下,反应物是被整体加热,当达到点燃温度时,燃烧反应在整个反应物中同时发生,不再能观察到燃烧波自蔓延的过程。并且由于升温速率与自蔓延加热方式相比有数量级的差距,反应体系在点燃之前会发生多种固态扩散反应。

图1 燃烧波传播过程中温度T、反应程度η及热生成速率Φ示意图

2 SHS技术在陶瓷领域中的应用

2.1 特种陶瓷合成

特种陶瓷作为无机非金属新材料,在结构和功能方面突破了传统建筑陶瓷的概念和范畴。其中碳化物、氮化物陶瓷等因其高熔点、高硬度、耐蚀耐磨等优异性能,在高性能结构材料领域具有广泛的应用前景。以目前应用较多的TiC陶瓷为例,既可以作为磨料或硬质合金中的硬质相用于制造刀具、砂轮等,也可以与其他陶瓷材料(氧化铝、碳化硅、氮化硅)等复合制造耐高温耐腐蚀结构件[1]。

在制备工艺上,碳化物陶瓷中最常用的方法包括碳热还原法、化学气相沉积(CVD)、机械合金化、自蔓延高温合成法等[2]。其中热碳还原法主要是将过渡金属氧化物与石墨等原料在高温(>1300℃)真空(或惰性气氛)条件下通过氧化还原反应生成碳化物。但是该方法属于典型的固相扩散反应,反应时间较长,获得的粉体在高温下被氧化且易于团聚;化学气相沉积法(CVD)主要用于少量高纯材料的制备;机械合金化法是利用高能球磨机的转动或振动将初始粉末混合物在常温或低温下进行撞击,研磨和搅拌,使粉末不断发生变形、焊合、断裂,最终通过固态反应及互扩散合成新的材料。相比化学气相沉积法具有成本低,工艺简单,产量大等优点,但是球磨过程中不可避免地会出现反应不充分、氧化、污染等问题,在工业化应用方面也有一定的局限性。

相比之下,SHS不需要额外施加能量,工艺简单,高的反应速率可以高效合成大批量产物,且上千度燃烧温度可以使杂质挥发,产物纯度高,这一系列优势,使得SHS技术在制备碳化物、硼化物、硅化物和氮化物等特种陶瓷或以陶瓷颗粒为增强体的金属陶瓷复合材料[3]方面得到了广泛的应用,在保证材料高性能的同时大大降低了成本[4,5]。

在SHS技术优化方面。陈怡元,王金淑等人分别研究了碳源的种类、初始形貌对碳化物陶瓷合成过程的影响,包括与金属粉末反应的难易程度,产物化学计量比、产物微观形貌。还可以通过添加稀释剂吸收放出的热量,调节反应体系的温度,控制产物生成速率,提高材料致密度。对于有气体(氮气)参与反应的氮化物陶瓷(AlN等),Hiranaka等人研究了不同金属颗粒尺寸与氮气压力对合成过程的影响,并确定出最优的制备参数。

2.2 石油管道陶瓷内衬

除了制备难熔特种陶瓷外,燃烧合成技术也可以用于制备油气管道内表面陶瓷涂层,提高防腐蚀性能[6]。在该领域主要利用铝热反应(Al+XO→Al2O3+X)产生的高温高热实现陶瓷层的成型。考虑到原料成本、生成物与管道组织的相容性能问题,目前主要关注点集中在选用Al+Fe2O3反应体系并配以离心工艺制备Al2O3陶瓷涂层上。Al+Fe2O3体系反应绝热温度可以达到3 135K,远超过产物Fe和Al2O3的熔点(分别为1 811K和2 323K),两种熔融态产物因密度差异,在离心力的作用下分离,最终在管内形成由Fe过渡层连接的氧化铝陶瓷内衬层,提高石油管道的使用寿命。

SHS合成陶瓷涂层的关键在于保证致密度及图层与过渡层间的结合强度。为提高涂层性能,目前在制备过程中最常采用的处理方式为提高反应体系的环境温度或冷却速率。此外,也可以添加第三组元调节化学反应的剧烈程度,并可根据具体生产需要进行选择与配比。如通过添加KNO3、KMNO4等助燃剂,参与自蔓延反应,可以提高体系放热量,提高气体的溢出概率;添加SiO2,Na2B4O7等不参与自蔓延反应的抑制剂,可以抑制燃烧速率,降低燃烧温度,增加冷却时间,降低图层中气孔含量。

2.3 多种材料焊接

作为无机非金属的陶瓷材料与金属之间在熔点、弹性模量、热膨胀系数等属性上存在巨大差异,为解决焊接界面残余应力大的问题,就需要在焊接接头中形成中间过渡层。其中,自蔓延高温合成焊接技术是目前实现陶瓷与金属结合的主要应用技术之一,通过自蔓延反应放出的热量作为热源,实现陶瓷和金属材料之间的焊接。

自蔓延反应时间短,可以实现局部快速放热,使焊接过程在短时间内完成,且母材热影响区较小,损害小;利用反应的高热量去除低熔点杂质,能提高焊接接头的纯度;通过调节反应原料成分,实现陶瓷与金属接头间的梯度变化,减少残余应力,提高接头的性能。例如,孙德超等人利用“热爆”加热模式下Ti、C间的自蔓延反应实现了SiC陶瓷与GH4169镍基高温合金的焊接,在焊接接头中形成了成分呈梯度变化的过渡层,有效减缓了陶瓷与金属界面间的应力集中。

3 结 语

自蔓延高温合成工艺依其低能耗、低成本、杂质少、节能环保等优点,在特种陶瓷制备领域显示出广阔的应用前景。研究人员采用该方法已成功制备出各类难熔化合物,并不断优化合成工艺。然而目前仍有一些材料无法做到大规模工业化生产。未来可主要从以下两个角度展开进一步研究。

3.1 原始材料体系

目前关于碳化物、氮化物、硼化物等二元系特种陶瓷的合成研究已经较为成熟,但是针对三元体系的研究工作开展尚少。未来关注重点可以集中于Ti-Al-C、三元系硅硼化物、硅氮化物和硅碳化物等反应体系的成分配比及合成工艺优化上面,并通过燃烧波粹熄、特征点XRD相组成分析等手段研究三元体系的反应机制,明确两两组元之间的相互作用对最终产物的性能影响规律。

3.2 反应过程控制

由于自蔓延反应一经开始便会短时间自持完成且释能量高,过快的反应速率及冷却速率,容易造成产品中出现非平衡相或亚稳相,需要后续增加酸洗等处理工序。因此,为提高产物组织的均匀性,可以通过调整环境温度、反应气氛及压强、添加剂等方法控制反应产物尺寸及相组成。