纤维增强热固性复合材料回收处理综述

刘长雷 刘向荣 秦 杰

(中国玻璃纤维工业协会,山东 淄博 255000;中国建筑材料工业规划研究院,山东 济南 250000)

前言

纤维增强热固性复合材料是将玻璃纤维、碳纤维、芳纶纤维等纤维充当增强纤维置于热固性树脂基体内,制造而成的复合材料。由于纤维增强热固性复合材料抗疲劳、耐腐蚀、可设计性强、比强度高、成型工艺好,被广泛应用于建筑与基础设施建设、交通运输、装备制造、环境保护、石油化工、体育用品等领域[1]。热固性树脂在固化前呈直链或带支链的分子结构,固化后形成稳定的立体网状结构[2],因此使用后废弃物的处理成为难题。纤维增强热固性复合材料的市场需求会越来越大,如果不能得到有效的回收处理,将引发严重的安全与环境问题,因此亟需找到纤维增强热固性复合材料资源化与综合利用的合理方法。

1 纤维增强热固性复合材料的回收处理技术

目前热固性复合材料处理回收方法主要有简单回收法、物理回收法和化学回收法,简单回收处理主要是填埋法和焚烧法,物理回收方法主要是机械回收法,化学回收法主要包括热解回收法和化学溶剂回收法[3]。

1.1 简单处理法

填埋法即将废弃物填埋在地下,虽然操作简单,但是占用大量土地,热固性复合材料分解困难,长时间在地下会引发环境问题,对未来造成巨大隐患,已被多数国家禁止使用。

焚烧法即将废弃的热固性复合材料全部烧掉,这种方式会产生气体污染物,严重污染环境。因此需要研发高效、环保的处理回收方式。

1.2 机械回收法

机械回收法是将废弃的纤维热固性复合材料切割成尺寸不同的颗粒,通过筛选等方式进行分类回收。回收的材料可以用作高炉炼铁、生产水泥和铺路。日本的秩父小野田公司用废弃的热固性复合材料生产水泥,实验结果表明:制得的水泥凝胶时间、抗折强度等特征和普通水泥相比差别不大[4]。

1.3 热解回收法

热解回收法是将热固性复合材料进行高温处理,使其降解成油、气体和固体。其主要方法有流化床热解法、高温热解法和微波辅助热解法。

1.3.1 高温热解法

高温热解是在惰性气体或有氧条件下对热固性树脂进行高温快速分解的一种方法,英国伯明翰大学发现,由该法得到的再生填充物被降低部分性能[5]。

1.3.2 流化床热解法

流化床热解法是指在高温条件下,废弃热固性树脂复合材料的碎片进入流化床中,热固性树脂被氧化分解,然后通过旋风分离器使增强纤维和树脂分离开。

1.3.3 微波辅助热解法

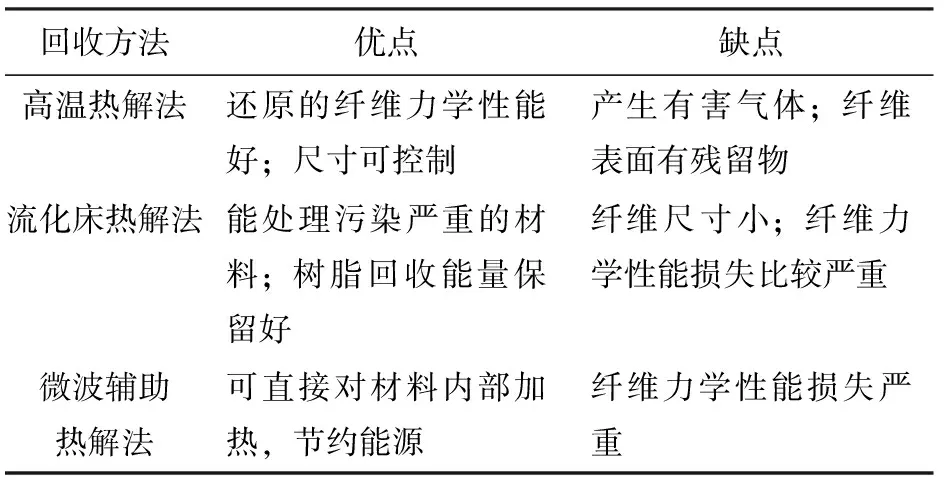

微波辅助热解是将复合材料置于微波环境下加热,使热固性树脂和增强纤维之间的化学键断开,得到回收物。诺丁汉大学的莱斯特等在2004年第一次用这种热处理方法回收树脂复合材料,利用微波热几分钟分解树脂基体,所用时间远低于普通加热。表1为高温热解法、流化床热解法和微波辅助热解法三种主要方法的对比。

表1 主要热解回收法对比

1.4 化学溶剂回收法

化学溶剂回收法是指使热固性复合材料溶于化学试剂中,或者形成低分子聚合物,实现纤维与树脂的分离。化学溶剂法主要有超/亚临界流体法和常压溶剂回收法。

1.4.1 超/亚临界流体法

超/亚临界流体法指使用超临界流体或亚临界流体作为反应溶剂,加入适量的催化剂,降解树脂基体,对其产物进一步处理,回收纤维。诺丁汉大学的皮内罗赫尔南兹[6]等人用超/亚临界的醇作为反应溶剂,加入碱金属降解树脂,回收得到纤维的拉伸程度可达新纤维的85%~99%。中科院长春应用化学研究所以超临界水为反应溶剂,加入催化剂,树脂基体降解率达95%,回收纤维拉伸程度与初始相同。

1.4.2 常压溶剂回收法

超临界流体是处于临界温度和临界压力条件以上,而常压溶剂回收法是在常压下,选用合适的反应溶剂与催化剂将复合材料中的树脂基体降解,变为可溶性物质,从而分离出纤维。常压溶剂回收法根据反应机理的不同又分为以下六种处理技术[7]。

(1)强酸强碱:以强酸强碱(HNO3、KOH等)为溶剂,降解树脂基体,分离出纤维。当等以硝酸溶解树脂,回收的树脂重新固化后力学性能优于原始树脂。

(2)动态共价键重组:通过酯交换反应等可逆反应引入动态共价键重组结构,使树脂循环使用。T.Liu等在190℃条件下,采用磷钨酸降解酸酐固化的环氧树脂,被降解后的聚合物基体可以在新的酸酐固化环氧树脂生成体系中取代40%的环氧树脂,磷钨酸不但使用后利于回收并且催化性能持久性较高。

(3)强氧化剂(H2O2):在反应溶剂中加入H2O2可加速对树脂基体的降解。通过乙酸预处理使纤维热固性复合材料膨胀分层,以H2O2和丙酮的混合液或H2O2和N、N-二甲基甲酰胺的混合液作为反应介质,对复合材料进行降解回收,环氧树脂的降解率达90%,回收碳纤维的拉伸强度达到原始纤维的95%。

(4)C-N键的选择性断裂:AlCl3、ZnCl2等作为路易斯酸的一种,可以只断裂树脂基体中C-N键,不破坏环氧树脂的原始骨架结构,实现纤维的回收和树脂的循环使用。在180℃条件下,降解体系选取AlCl3和CH3COOH溶液,回收得到碳纤维的拉伸强度是新碳纤维的97.77%,环氧树脂可达到97.43%的降解率。

(5)自修复或完全回收:利用化学反应中可逆反应实现材料的回收与再固化。将整块碳纤维层合板放在烘箱里加热,回收的纤维较整齐,降解液处理后提取出的小分子低聚物可重复使用,随着处理步骤的进行,回收得到的碳纤维性能逐渐提高。

(6)电解:复合材料在电解液中,通过电化学反应促进催化,降解树脂基体,回收纤维。

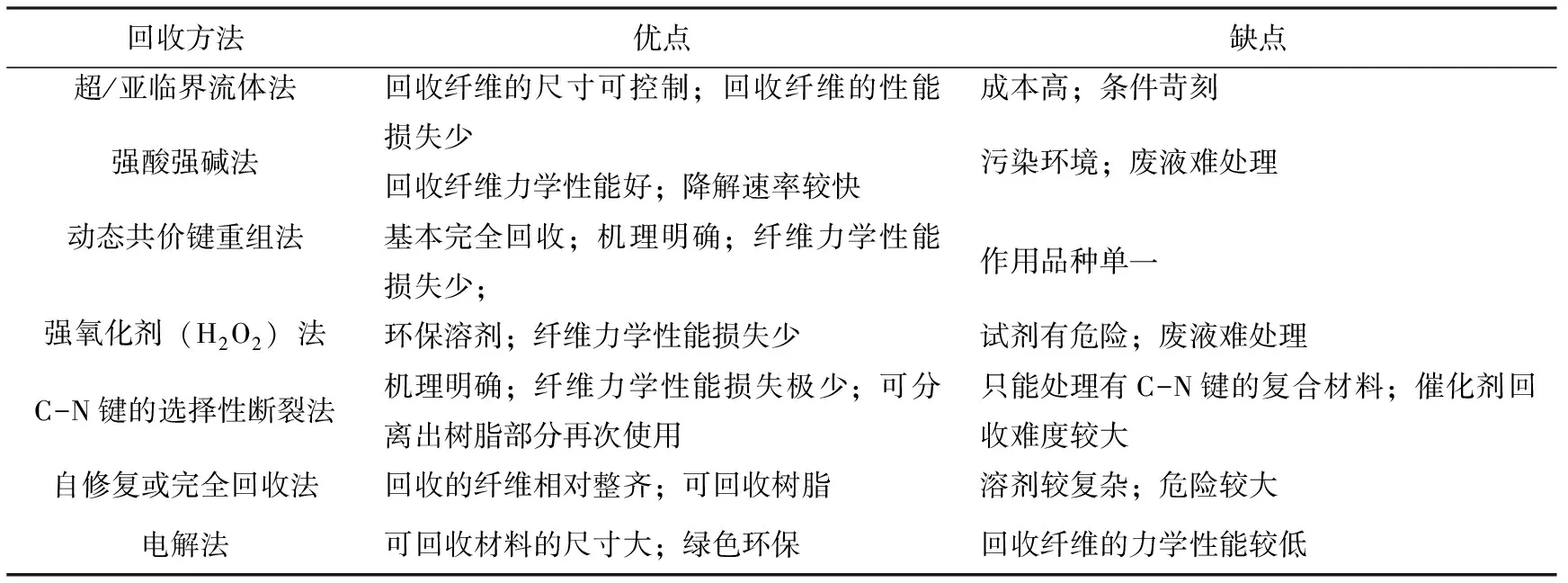

表2为回收处理纤维增强固热性复合材料的主要化学方法对比。

表2 主要化学回收法对比

2 团队分析

表3为各个研究团队主要研究方法对比。

3 市场现状

我国复合材料产业自1958年起步,生产了超过4000万吨复合材料,且每年有大量的废旧制品和边角废料成为固体废弃物。2006年以前生产的热固性复合材料现在已经进入淘汰期,2009年后,我国热固性复合材料年产量均保持在200万吨以上。近年来,复合材料的应用领域不断拓展,大量新的复合材料制品不断投入市场。复合材料制品平均淘汰周期为15~20年。目前,全球每年产生5万吨废弃碳纤维增强热固性复合材料制品,国内保守估计约2千万吨的热固性复合材料制品等待或即将被处理。其中,我国最早规模化应用的风电机组已经逐步开始退役,2018年全国报废风电叶片总计约0.57万吨,预计到2022年将累计超过5.9万吨,热固性复合材料资源化项目将成为未来十年的热点。

表3 研究团队对比

从数量上来看,热固性复合材料最主要的制品有:风电叶片、航空航天部件、交通轻量化部件、管道储罐。随着现有在服役材料的老化淘汰,上述产品将成为主要的大宗热固性复合材料废弃物。

3.1 风电叶片

随着新能源的发展,风力发电逐步成为人们生活、工业生产的主要能量来源,2019~2021年的全球风机需求增加了45%,风力发电的发展导致大量叶片的生产使用,风力发电设备有大量的部件使用了热固性复合材料,随着第一批1MW以下风电装备的废弃,大量叶片开始拆除且就地堆存,加上叶片体积大,如果不及时处理将占用大量土地空间,污染环境,影响人们正常生活,所以风电叶片成为目前热固性复合材料废弃物的主要潜在来源。

3.2 航空航天装备部件

复合材料质量轻、比强度和比模量高、耐腐蚀和延展性好,同时还能隔音、隔热、减振,是航空航天领域的理想材料。现阶段航空航天领域的主要应用复合材料有芳纶增强、硼纤维增强和碳纤维增强结构的复合材料。在航空航天领域,热固性复合材料主要用于生产导弹和运载火箭,此类复合材料应用量较大,其平均使用寿命为15~20年,未来将会产生大量热固性复合材料废弃物,航空航天领域使用的复合材料具有品种多、组成复杂的特点,给废弃物的资源综合利用带来一定的困难,需要找到合适的处理方式。

3.3 汽车轻量化部件

由于复合材料在汽车上的应用可以实现整车的轻量化、提升动力效能、降低模具成本,因此得到了广泛的应用,主要产品有:发动机上盖、电池组件、帽罩、挡泥板、地板、行李箱、前后保险杠等。近年来热固性复合材料在汽车领域的应用量快速增长。我国汽车产量巨大,未来汽车淘汰产生的固废也将急需被处理。

3.4 其他装备部件

复合材料应用较广,除风电、汽车、航空航天领域废物应用价值较高,产品相对集中,其他领域复合材料产品品种较多,废弃物的分布较为零散,回收处理面对的困难更大,比如以下三种。

(1)电力设备:主要有热固性复合材料塔杆、热固性复合材料桥架、热固性复合材料电缆支架、碳纤维复合材料芯导线、电力开关柜、电表箱和绝缘零部件、等电力绝缘产品。

(2)建筑行业:用于基础设施建设的型材,如建桥梁、建隧道等。

(3)环保及化工产品:石化及食品用贮罐、高压管道、脱硫塔、车载气瓶等。

4 总 结

纤维增强热固性复合材料的回收处理与综合利用方法广泛且具有发展前景的主要有机械处理、热解处理和化学溶剂等方法,具体使用处理方法可根据复合材料固化剂的种类、回收后用途、回收处理效率、成本等进行选择。整体对比热解与化学溶剂法,化学溶剂法回收纤维功能热固性复合材料时对功能纤维的损失更小一些,但可能会产生废液,造成二次污染。