考虑电磁兼容特性下电动汽车直流充电桩测试装置的模块化设计及应用

张 晶,康锦萍,李涛永,李 斌,张元星,赵海森

(1. 中国电力科学研究院有限公司北京市电动汽车充换电工程技术研究中心,北京 100192;2. 华北电力大学电气与电子工程学院,北京 102206)

0 引言

目前,我国正大力发展新能源电动汽车产业链,新能源电动汽车可有效降低化学能的消耗[1],对实现碳中和起到关键性作用,随着汽车行业的发展,其配套设备充电桩数量约168万台,其中公共类充电桩数量仅80万台[2],充电桩缺口十分明显。而在充电桩建设过程中,充电桩产品的安全性至关重要,这要求对不同充电桩产品需构建一套完整可靠的测试体系。

当前研究大多集中在电动汽车充电桩接入电网对电网运行和调度产生的影响方面,例如:文献[3-4]分别研究了电动汽车规模化入网后的动态经济调度以及电动汽车高渗透率接入电网后的电网规划等问题;文献[5]研究了电网各次谐波电流含有率、电流总谐波畸变率和功率因数随电动汽车充电功率的变化规律及其随充电机台数增加的变化规律;文献[6]提出采用集中式与分布式结合的优化控制理念,建立协调控制模型。针对前述充电桩安全性和测试的问题,也有研究人员提出了充电桩测试技术及解决方案。国内方面,文献[7]提出了一种针对直流充电桩电磁兼容问题的测试方案;文献[8]提出了一种大批量充电桩快速检测平台的设想,可同时对多台充电桩进行检测;文献[9]为提高直流充电桩的测试效率,设计了一种机柜式直流充电桩自动测试系统方案。国外很多公司都致力于充电桩测试技术的研究,且推出了高效安全的充电桩自动测试解决方案,其中美国福禄克公司在2018 年推出了非车载直流充电桩现场检定装置6658A,得到了广泛应用[10]。但是目前充电桩的测试系统受测试内容和工作场景限制,大多存在软件平台不够灵活、测试项目单一的缺点,难以满足不同用户的测试需求。

近年来,国家相关部门针对充电桩质量安全问题出台了多项国家标准,要求相关企业和机构对充电桩进行强制检测,例如:GB/T 34657.1—2017标准用于规范充电桩的兼容性测试与生产制造过程控制[11];GB/T 20234[12-14]系列标准对电动汽车的交直流充电接口功能与技术指标进行了规定。同时为了保证充电桩的质量,需要建立检测标准和检测机构对各个厂家生产的充电桩产品进行型式试验和检测认证[15]。尽管目前国内充电桩测试装备制造企业已具备充电桩测试解决方案,但在一定程度上存在产品功能不完善、测试自动化程度偏弱、操作流程复杂、规范化和标准化不够等问题。直流充电桩现场测试装置的标准化、规范化也是亟待解决的问题。

针对上述问题,本文设计研发了一种便携式模块化直流充电桩测试装置,该装置采用兼顾电磁兼容和电磁屏蔽的模块化设计,可对充电桩的互联互通、输出性能、计量计费等实现一体化、便携式检测,从而能保证充电桩的建设投入与稳定运行。装置中的模块支持盲拔插,便于用户的使用和维护,为直流充电桩现场测试装置提供了一个合理的解决方案。

1 现有测试系统问题及解决方案

1.1 现有测试系统存在的问题

1)部分测试设备没有集成化,一次完整的测试需要准备多个测试仪器,前期准备时间较长。

2)测试装置多样,现场测试携带不够方便,通常至少需要2位操作人员完成,人工成本高。

3)装置随机摆放,没有考虑电磁兼容问题,也没有进行屏蔽处理,容易产生电磁干扰,导致不同测试环境下的测试精度存在很大差别;同时多种装置的复杂接线也会带来安全隐患。

1.2 模块化测试解决方案

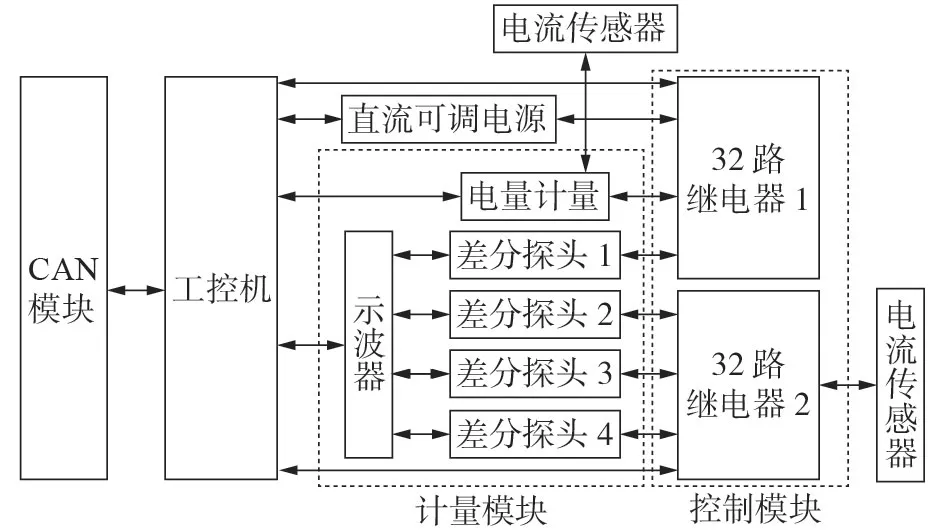

电动汽车直流充电桩现场测试装置架构如图1所示。测试装置通过电流传感器将充电过程中的电流信号传送至计量模块,计量模块将数据处理后发送给工控机;通过控制器局域网络(CAN)通信卡采集充电过程中直流充电桩与测试装置之间的交互CAN报文;工控机实现电流及CAN报文信息的自动分析、自动记录及数据保存、自动显示分析结果等功能。

图1 电动汽车直流充电桩测试装置架构图Fig.1 Structure diagram of test device for DC charging pile of electric vehicle

为了便于装置的使用与维护,提高抗干扰检测的精度以及运行可靠性,根据功能及架构的不同,对装置进行模块化设计。该装置结构可设计为包含电源模块、计量模块、控制模块、通信模块和中央处理单元共5 个功能独立的模块,限制装置的整体结构体积不超过600 mm(长)×440 mm(宽)×300 mm(高)。进行内部结构设计时,根据模块功能性要求,需综合考虑测试线路及信号传输过程中的电磁兼容和电磁屏蔽特性问题,从而实现模块间最优布局设计,保证检测精度与稳定性,简化操作程序、提高检测效率,使装置便于安装、调试以及维护。

2 电磁兼容分析

2.1 传输线的电磁干扰

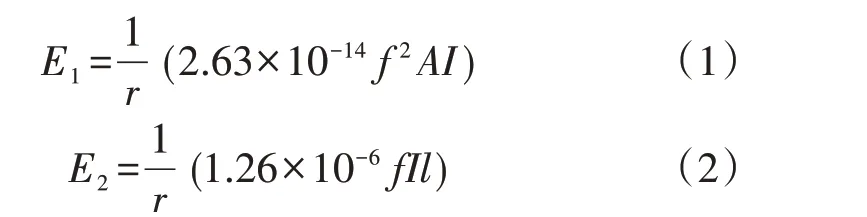

传输线辐射包括印刷电路板(PCB)上的信号环路辐射和线缆的辐射。计算PCB上的信号环路的辐射强度时,可将信号环路等效为环天线[16];计算线缆的辐射强度时,可将线缆等效为单极天线。信号环路的辐射强度E1和线缆的辐射强度E2分别如式(1)、(2)所示。

式中:r为电流环路到测试点的距离;f为电流频率;A为电流环路面积;I为电流强度;l为导线长度。从式(1)、(2)可以看出,线缆的辐射强度要比PCB信号环路的辐射大得多。

2.2 非平行传输线缆的电磁串扰分析

测试装置内部线缆的排布复杂无规律,多数为非平行结构线缆,这些线缆之间产生的串扰响应对装置的正常工作会产生不利的影响。非平行传输线缆的分布参数会随着线缆的位置发生变化,因此对非平行传输线缆进行离散化处理,并使用阶梯逼近的方法,建立基于平行传输线结构计算方法的离散化非平行传输线缆结构模型,利用平行传输线方程和时域有限差分法对非平行传输线缆的串扰特性进行分析。

1)平行传输线分布参数方程。

建立平行传输线的微单元长度参数模型,根据麦克斯韦方程推导得到平行传输线分布参数方程为[17]:

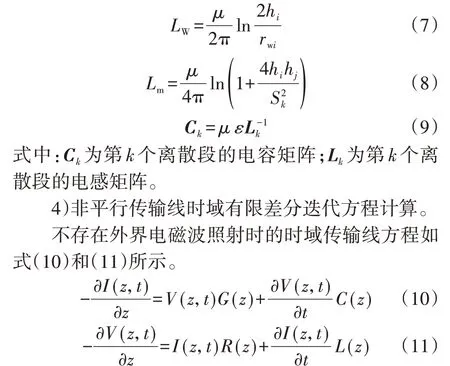

式中:C为电容矩阵;L为电感矩阵;LW为线缆自电感;Lm为线缆间互感;hi、hj分别为线缆i、j与接地平板之间的距离;rwi为线缆i的半径;Sij为线缆i、j之间的距离;μ和ε分别为传输线周围介质的磁导率和介电常数。

2)非平行传输线缆的离散化处理。

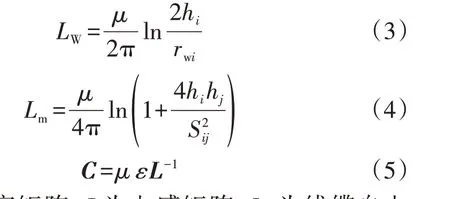

非平行传输线缆模型如图2 所示。图中,L1和L2为2 条相互不平行的传输线缆,L1为干扰线,L2为受扰线;α为L1和L2之间的夹角;VS为L1的始端所接激励源,其内阻为RS1;RL1为L1终端所接负载;RS2和RL2为L2两端所接负载。

图2 非平行传输线模型Fig.2 Model of nonparallel transmission line

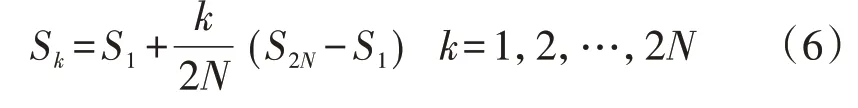

对图2 中的非平行传输线沿传输方向进行空间离散处理,离散步长为Δz/2(Δz为传输线沿传输方向的步长),非平行传输线被划分为2N段,将每个离散段近似为相互平行的传输线,每个离散段之间的距离沿着传输方向增大,传输线始端、终端的采样点距离分别为S1、S2N,则第k个离散段的间距Sk为:

3)非平行传输线缆分布参数计算。

非平行传输线缆的每个离散采样段之间的距离沿着传输方向增大,因此传输线上单位长度的分布参数会根据采样段的不同而发生变化,即非平行传输线电感、电容为关于k的函数。非平行传输线单位长度的自感分布参数同式(3)(为便于说明,一并将其作为式(7)列出),将式(6)代入式(4)、(5)中得到非平行传输线单位长度的线缆间互感和电容分布参数,分别如式(8)、(9)所示。

式中:V(z,t)、I(z,t)分别为传输线上t时刻点z处的电压、电流响应;R(z)、L(z)、G(z)、C(z)分别为非平行传输线单位长度的电阻、电感、电导、电容,其均为z的函数。

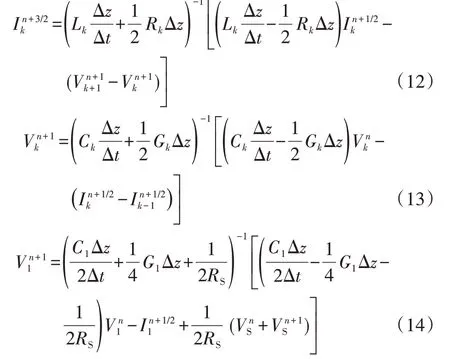

利用时域有限差分法对传输线方程进行差分离散处理,将式(10)、(11)代入非平行传输线分布参数计算公式,即式(7)—(9),整理得出激励下非平行传输线的时域有限差分迭代方程为:

3 非平行传输线串扰仿真计算

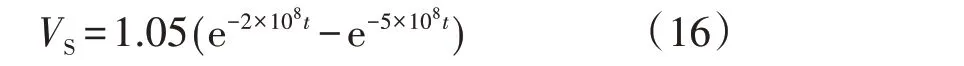

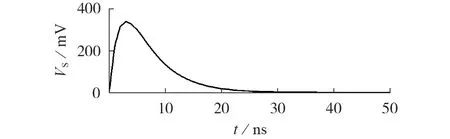

根据图2 所示的非平行传输线模型设置模型参数:L1(干扰线)和L2(受扰线)的半径均设置为1 mm,初始长度分别设置为30、30.11 mm;L1和L2与接地平板的距离均设置为5 mm;α=5°;S1=10 mm;RS1=0,RS2=158 Ω,RL1=RL2=158 Ω;采用双指数脉冲作为干扰线L1始端的激励源,公式和波形分别如式(16)和图3 所示。对非平行传输线进行离散化处理,将其每个离散段近似为平行传输线,依据2.2节中的时域有限差分迭代方程进行仿真计算。

图3 双指数脉冲激励源示意图Fig.3 Schematic diagram of double exponential pulse excitation source

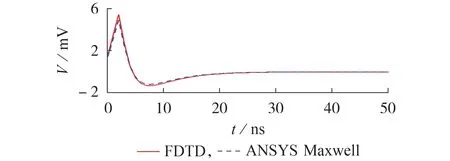

图4 为非平行传输线在双指数脉冲激励下,受扰线的串扰电压V的响应曲线。图中实线波形为离散化非平行传输线并将其每个离散段近似为平行传输线的时域有限差分法(FDTD)程序的计算结果;虚线波形为同一模型下,使用商业电磁软件ANSYS Maxwell 的仿真结果。由图可见,2 种方法的计算结果吻合较好,验证了ANSYS Maxwell 软件对串扰仿真计算的有效性。

图4 L2串扰电压变化曲线Fig.4 Crosstalk voltage curves of L2

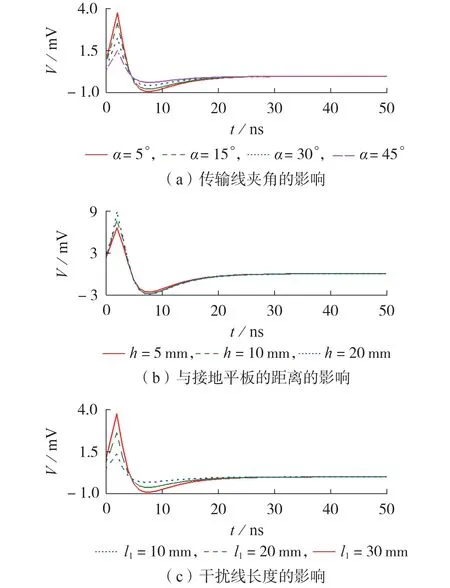

利用ANSYS Maxwell软件计算分析两传输线夹角α、两传输线与接地平板距离h、干扰线长度l1对非平行传输线结构串扰特性的影响,结果如图5 所示,具体分析如下。

1)两传输线夹角对串扰特性的影响分析。保持非平行传输线的其他参数设置不变,α为5°、15°、30°、45°时受扰线的串扰电压变化曲线如图5(a)所示。由图可见,随着两传输线夹角的不断增大,受扰线串扰电压逐渐变小,这是因为当两传输线间的夹角增大时,受扰线与干扰线之间的距离随之增加,导致传输线之间的耦合效应变弱,这也说明非平行传输线间的夹角大小对传输线串扰特性的影响较大。

2)与接地平板的距离对串扰特性的影响分析。保持非平行传输线的其他参数设置不变,h为5、10、20 mm 时受扰线的串扰电压变化曲线如图5(b)所示。由图可见,随着传输线与接地平板的距离增大,受扰线串扰电压增大,这是由于随着该距离的增加,传输线上每一离散段的自电感和互电感增大,从而导致串扰电压增大。

3)干扰线长对串扰特性的影响分析。保持非平行传输线的其他参数设置不变,干扰线长为10、20、30 mm 时受扰线的串扰电压变化曲线如图5(c)所示。由图可见,随着干扰线长度不断减小,受扰线串扰电压逐渐变小,说明了干扰线越短受扰线的串扰响应越小。

图5 不同参数下串扰电压的变化曲线Fig.5 Variation of crosstalk voltage under different parameters

4 电磁屏蔽仿真及方案设计

电磁屏蔽是抑制电磁干扰的手段,通过屏蔽体将电磁波控制在指定的空间中,防止外部能量进入,防止内部能量泄出,原理是利用电磁波的反射和衰减达到防止干扰的目的。采用屏蔽效能SE度量电磁屏蔽性能,其定义为屏蔽体安放前的电场强度E、磁场强度H和屏蔽体安放后的比值。

式中:SE和SH分别为屏蔽体对电场强度和磁场强度的屏蔽效能;E0、H0和ES、HS分别为屏蔽体安放前和安放后的电场强度、磁场强度。

采用ANSYS Maxwell软件对电磁屏蔽设计进行分析,通过建立符合物理原型的模型,采用有限元离散形式将电磁场计算转换为矩阵求解,从而得到电场强度E和磁场强度H的仿真云图。本节通过分析屏蔽体拼接宽度、散热通孔形状和材料对电磁屏蔽性能的影响,完成测试装置的电磁屏蔽设计。

4.1 屏蔽体拼接宽度的影响

由于拼接平面的不平整和拼接板材变形,屏蔽体板材之间的拼接处不可避免地会存在缝隙,导致屏蔽效能下降。拼接缝隙传输损耗AadB为:

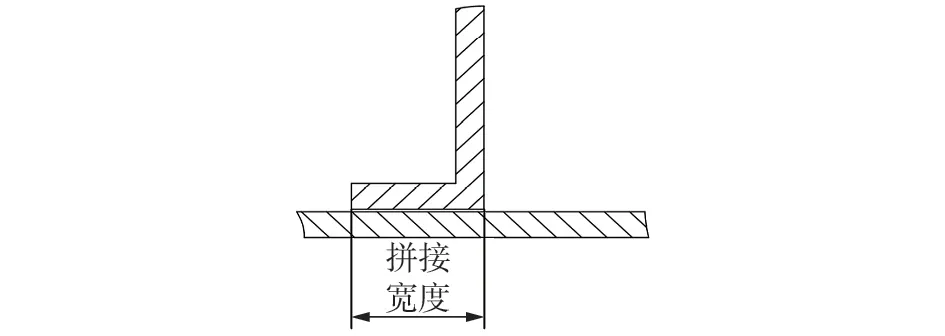

式中:d为拼接宽度,如图6 所示;lg为缝隙长度[18];AadB的单位为dB。由式(18)可见,增加拼接宽度d可以提高框架拼接缝隙的屏蔽效能。

图6 拼接宽度示意图Fig.6 Schematic diagram of splicing width

依据屏蔽体拼接物理原型在ANSYS Maxwell软件中建立二维仿真模型,在屏蔽体外侧圆形导体中添加300 A 电流激励,边界条件设置为Balloon,通过电场和磁场求解仿真得到增加拼接长度前、后的电场强度E和磁场强度H的仿真云图,如附录A 图A1所示。由图可见,在拼接缝隙处,电场强度和磁场强度颜色在增加拼接长度前、后由黄红变为浅绿,说明增加屏蔽体拼接长度后,电场强度和磁场强度都得到了抑制,提高了屏蔽体的电磁屏蔽效能。

4.2 屏蔽体散热孔形状的影响

最常见的散热孔形状有方孔和圆孔,散热通孔通常采用若干小圆孔或方孔矩形阵列模式。在散热孔面积相等的情况下,通过ANSYS Maxwell 软件对比分析不同形状散热孔对屏蔽效能带来的影响。

在ANSYS Maxwell软件中分别建立圆孔和方孔的三维仿真模型,如附录A 图A2所示。屏蔽板尺寸为64 mm×64 mm,采用5 行5 列的散热孔矩形阵列模式,圆孔半径为2 mm,方孔边长为3.544 mm,孔中心间距为12 mm;屏蔽板干扰线添加1 000 V 电压激励;在屏蔽板另一侧2 mm 处添加一块等面积的电磁感应板,用于检测通过散热孔泄漏电磁所感应的电流密度J;采用自然边界条件。通过求解三维仿真模型磁场得到电磁感应板上的感应电流密度J的仿真分布云图,如附录A 图A3 所示。由图可知,方孔的电流密度要高于圆孔,说明圆孔的电磁泄漏较少,所以本文装置的屏蔽体选用圆形散热孔,可以增加屏蔽效果,提高屏蔽效能。

4.3 屏蔽体材料的影响

金属屏蔽体对入射电磁波具有反射损耗和吸收损耗,因此屏蔽体可以抑制辐射电磁场的电磁耦合。透入导体的电磁波在导体内感应产生涡流,引起功率损耗,故电磁波在导体内的传播过程中将不断衰减[19]。因此,屏蔽体材料的选取对屏蔽体的屏蔽效能有重要的影响,常用的金属屏蔽体材料主要有铝、铜、铁3 种,相对磁导率分别为1.000 021、0.999991、200。

在ANSYS Maxwell 软件中分别建立材料为铝、铜、铁的屏蔽体二维仿真模型,屏蔽体外圆形导体中添加有效值为300 A、频率为5 MHz、相角为0°的低频正弦交流电,边界条件设置为Balloon,通过涡流磁场求解器进行仿真运算,得到不同屏蔽材料下磁场强度H的仿真云图,如附录A 图A4 所示。可以看出,在低频时,采用铝和铜作为屏蔽体材料时的磁场强度几乎相同,且屏蔽效果不明显,而采用铁作为屏蔽材料时,屏蔽效果很明显,屏蔽板另一侧的磁场强度明显变小,说明铁材料在低频时的屏蔽效果更好。铁的相对磁导率明显高于铝和铜,因此在低频时,金属的相对磁导率这一属性对屏蔽效果影响较大,所以本文装置的屏蔽体选择相对磁导率高的材料。

5 测试装置模块化设计

5.1 测试装置模块单元设计

1)电源模块。依据前文的设计方案,将不间断电源、直流可调电源、直流升压模块和直流降压模块整合为电源模块,电源器件的集中化设计缩短了接线长度,降低了线路与其他器件间的空间干扰,同时便于电源故障排查和模块更换。为了便于散热,电源模块上方面板配有散热风机,可有效地集中降低所有器件的运行温度,提高运行可靠性。

2)计量模块。依据设计要求,将电流传感器、示波器、差分探头和电量计量模块整合为计量模块,上述器件位于一个相对独立的空间布局内,结构紧凑,便于安装与维护,同时计量模块的输入信号基本为弱电信号,通过空间抗电磁干扰可有效集中降低信号干扰,提高系统的计量精度。计量模块上方面板配有散热风机,与电源模块上方面板的散热风机形成对流,有助于测试装置内部温度的整体控制。

3)通信、控制模块和中央处理单元。CAN 模块作为通信模块,CAN 通信接口和工控机之间采用光电耦合器进行电气隔离,保证装置系统稳定运行;依据设计要求,将2 个32 路继电器控制卡和多路功率电阻板整合为控制模块,这样便于与其他模块的连接以及控制模块故障排查与更换,且可以保护控制模块;工控机与显示器构成中央处理单元,显示器加装柔性透明导电膜片,导电膜片直接贴在液晶屏幕表面且周边接地,实现电磁干扰屏蔽[14]。

5.2 装置总装配设计

1)屏蔽体设计。测试装置框架由4 块立筋板、底板和面板拼接而成,其结构的三维模型如附录A图A5 所示。本文装置采用表面附有金属导电涂料的高强度铁板作为测试装置框架,同时也作为屏蔽体,框架采用矩形阵列圆孔作为散热孔,框架板拼接处留有9 mm 拼接宽度。在框架表面喷涂混合有金属纤维的微米镍粉涂料,使框架对电磁波电子矢量的吸收和散射能力强、磁矢量衰减幅度大,且抗氧化和抗化学腐蚀能力强。

2)模块装配设计。模块装配设计如附录A 图A6 所示。图中,浅蓝色透明框为电源模块,洋红色透明框为计量模块,浅灰色透明框为通信模块,金色透明框为控制模块。

电动汽车直流充电桩现场测试装置装配实物图如图附录A图A7所示。其中图A7(a)展示了测试装置外观;图A7(b)—(d)为电源模块、计量模块、通信模块、控制模块的具体位置及硬件组成,每个模块都采用独立的空间布局,这样设计便于日后的组装、维护和升级。图A7(b)中的装置立筋板带有散热圆孔,图A7(d)中的橙色线为干扰线,从图中可以看出,干扰线被两侧和后侧立筋板隔离在单独的空间中,起到电磁屏蔽作用的同时最大限度地缩短了干扰线的长度,且干扰线贴近后立筋板,有助于减弱电磁辐射,测试装置内部采用模块化设计,有效地缩短了传输线,同时有助于增大模块传输线与干扰线的夹角,符合第4 节分析得到的结论,从而实现测试装置内部的电磁兼容。

6 测试装置的现场应用

结合现场应用需求,在详细理论分析、仿真与实验验证的基础上,提出了电动汽车直流充电桩测试装置产业化、模块化工业装配设计方案,并完成了样机开发设计。该样机可实现充电过程通信数据的实时监控与采集、数据可视化和图形高速传输,以及实时显示信号变化过程和充电全过程参数感知功能,并通过现场应用对样机设计功能进行验证,应用情况表明达到设计要求。附录A 图A8 为试验人员利用模块化测试装置对电动汽车直流充电桩进行性能测试的现场情况。

测试装置测试前首先进行参数设置(见附录A图A9),参数设置完成后开始测试,测试项包括协议一致性测试、互操作测试和计量功能测试。测试完成后点击数据上传,根据测试数据系统会输出报文和测试波形(见附录A 图A10),并按照GB/T 27930—2015标准自动翻译报文内容[20]。现场试验的测试装置箱体显示屏结果表明,图像质量良好,清晰度高,显示无误差;指针式仪表指示准确,无抖动和乱摆现象;控制系统没有出现失控、误控或误动作;电气量参数测试准确度均满足现场测试需求,其中电压精度为±(0.02%RD+0.002 5%RG)(RD为测试读数,RG为满量程),电流精度为±(0.05%RD+0.004%RG),功率精度为±0.05%RD。箱体模块化设计在测试使用过程中较大程度地提高了通用性、便捷性和易操作性,也便于运行维护。该成果为后续实现直流充电桩快速、高精度的现场测试奠定了基础。

7 结论

电动汽车充电桩测试系统的模块化设计使得测试装置走向小型化、集成化和便捷化,同时也可提高装置可靠性,便于运行维护,具有很好的应用价值。为此,本文设计并研发了一套模块化电动汽车直流充电桩现场性能测试装置。

1)提出了测试装置模块化整体设计方案,并完成了电源模块、计量模块、通信模块、控制模块以及中央处理单元模块的独立设计及集成组装。

2)基于模块化设计方案,研制了一套直流充电桩现场检测装置,该装置具有良好的电磁兼容特性和电磁屏蔽功能,具有结构简单、集成度高、便于操作等优点,可在较低损耗下实现直流充电桩性能及参数的快速、精确检测;同时也验证了直流充电桩通信协议与GB/T 27930—2015 标准的一致性,大幅降低了直流充电桩的测试成本。

本文所研制的直流充电桩模块化现场检测装置不仅可以用于投运充电桩的检测,而且可以用于充电桩的工厂检测,具有广阔的应用前景。

附录见本刊网络版(http://www.epae.cn)。