带既有护岸结构单钢护筒沉桩规律研究*

冯光华,钟 旺

(中交四航局第一工程有限公司,广东 广州 510310)

0 引言

钢护筒作为灌注桩施工的常用结构,被广泛应用在高层建筑、市政工程以及桥梁工程等各种类型桩基施工中。JTS 215—2018《码头结构施工规范》[1]要求护筒穿过较厚抛石层或抛石棱体时,宜采用双护筒,护筒埋深应综合考虑地质条件、护筒使用功能和稳定要求。国内外同行对钢护筒施工工艺进行了大量的工程实践[2-6],施工技术日臻成熟,然而钢护筒卷边仍时有发生,会影响桩基施工工期。引起钢护筒变形的因素很多,不良地质条件、钢护筒刚度、钢护筒的制作精度、施工不当等都会引起钢护筒卷边[7]。欧阳瑰琳等[8]从地质条件、环向应力、钢护筒的刚度等方面分析了钢护筒卷边的主要原因。对于老港改造项目的带既有护岸结构的单钢护筒穿透能力,不同壁厚、桩径护筒穿透性能对比以及单护筒的收锤标准则少见报道。本文通过对比分析坦桑尼亚达累斯萨拉姆某水工灌注桩施工的不同桩径及壁厚钢护筒在穿透既有护岸及深厚砂层,为老港改造项目桩基施工提供参考。

1 工程概况

本项目为以旧码头升级改造为主体的综合性水工工程,原码头建于20世纪60年代,4~7号泊位码头岸线长725m,为高桩梁板式结构,采用PHC桩和灌注桩作为桩基础,PHC桩位于海侧,灌注桩位于岸侧,4~6号泊位1排架上有7根桩基,其中4根灌注桩,最大桩间距7.55m;7号泊位1排架上有8根桩基,其中5根灌注桩,最大桩间距7.79m,桩基平面布置如图1所示。4~7号泊位灌注桩桩径和数量如下:φ1 200mm桩基182根,φ1 000mm基桩193根,φ800mm桩基311根,对应护筒直径分别为1 350,1 150和950mm。

图1 桩位布置

4~7号泊位在旧码头结构上进行灌注桩施工。将旧码头面层结构、面层结构下方的混凝土反梁以及反梁之间的填充珊瑚石清除现出混凝土结构底板,厚度为60cm,护筒施打之前,用液压绳锯开方形孔。

旧码头面板作为灌注桩施工平台,施工机械包括旋挖钻、履带式起重机、挖土机等多种类型,为保证灌注桩施工需要的各种机械能安全行驶,方形孔洞比钢护筒直径仅大10cm。直径1 350,1 150,950mm的护筒开孔尺寸为1.45m×1.45m,1.25m×1.25m,1.05m×1.05m。

灌注桩施工完毕后,将旧桩基和旧码头面层结构全部拆除后进行新建码头上部结构施工。旧码头面层下方为既有护岸。既有护岸厚度为3.3m,共3层,自下而上为0.6m厚珊瑚碎石倒滤层,单块重约2kg;1.8m厚珊瑚石垫层,单块重约10kg;0.9m厚护面块石,单块大小为20cm×20cm~40cm×40cm,重约20kg,取3块护面块石处理后进行无侧限抗压强度测试,其值为12.5~16.7MPa。

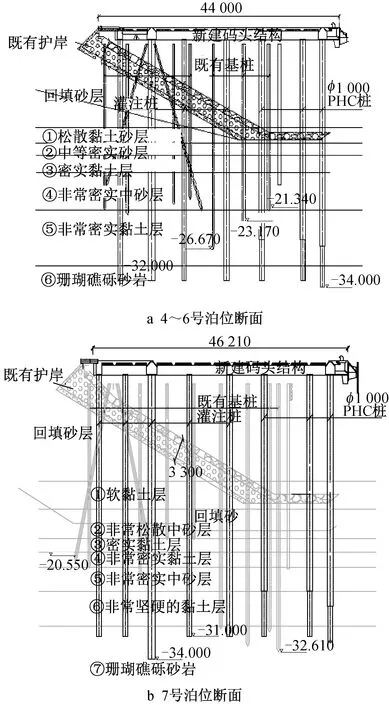

旧桩基为六角形桩,4~6号泊位旧桩基为10排,最大桩尖标高为-26.670m,持力层为黏土层,灌注桩单个排架为4根,最大桩尖标高为-34.000m,持力层为珊瑚礁砾砂岩层;7号泊位旧桩基为11排,最大桩尖标高为-32.610m,灌注桩单个排架为5根,最大桩尖标高为-34.000m,桩基持力层为珊瑚礁砾砂岩层。新建码头结构剖面如图2所示,图中桩尖标高较深者为新施工PHC桩和灌注桩。既有护岸结构下方为回填砂层,最大厚度为14.5m。

图2 新建码头结构剖面

2 带既有护岸结构单护筒沉桩规律

2.1 钢护筒卷边和护筒漏水现象

钢护筒采用振动锤沉桩,功率为90kW,灌注桩施工采用泥浆护壁工艺。4号泊位沉桩初期,同一排架4根灌注桩钢护筒长度分别为16,18,20,22m,从陆侧往海侧护筒逐轴加长2m。底部50cm外贴加强箍,加厚1倍。沉桩过程中出现护筒过振,桩内钻孔时钻头异动、无进尺,将护筒拔出后其端部有卷边现象,质量问题如表1所示。因既有护岸下方为深厚回填砂,一部分桩基护筒沉桩完毕后桩内钻孔出现护筒漏水,采用多台水泵补水其内外液面仍持平,钻进过程中进尺困难、塌孔严重,无法钻至设计标高。

表1 项目4号泊位护筒施工质量问题

2.2 不同桩径和壁厚单护筒穿透性能对比

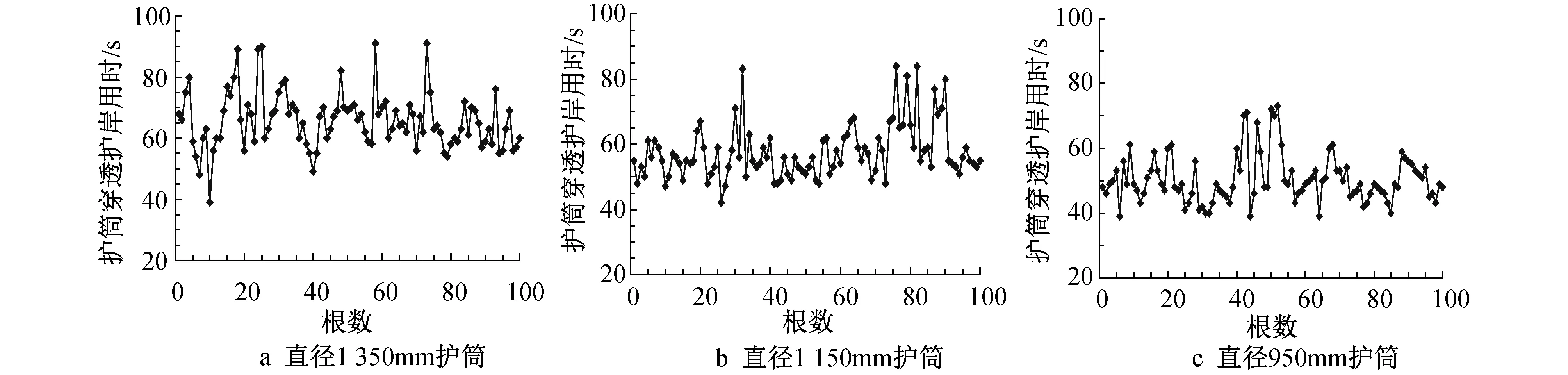

2.2.1既有护岸块石层穿透用时对比

对不同桩径护筒穿透3.3m既有护岸块石层所用时间进行统计,1 350,1 150,950mm护筒分别统计100根桩基,壁厚分别为12,8,6mm(见图3)。φ1 350mm护筒穿过原有护岸块石层所用时间均值约为50s;φ1 150mm护筒穿过既有护岸块石层所用时间均值约为57s;φ950mm护筒穿过既有护岸块石层所用时间均值约为66s。直径越大,穿透既有护岸块石层用时越短,φ950mm护筒穿透护岸用时比φ1 350mm护筒平均多约32%,因此上述3种直径护筒均能顺利穿透既有护岸结构,且既有护岸的不影响后续灌注桩的成孔质量。

图3 护筒穿透既有护岸用时统计

2.2.2不同桩径和壁厚护筒进尺速率和沉桩时间对比

4号泊位不同直径3根试验护筒沉桩作业,对比其进尺速率变化以及总振入时间,分析不同桩径的护筒穿透性能,地质柱状图编号为SGB02,3根试验桩位于同一排,桩号为H8,G8及J8,其桩径为950,1 150,1 350mm,其壁厚均为8mm,均沉桩至20m的入土深度,3种桩径护筒不同进尺速率和总振入时间如图4所示。

图4 不同桩径护筒进尺速率及沉桩时间统计

由图4可知,直径为950,1 150,1350mm的3根试验护筒振入时间分别为18.6,13.7,10.2min,而终锤进尺速率分别为0.23,0.55,0.88cm/min,后续灌注桩施工正常,3根桩基均无二次清孔,成桩质量较好,因此壁厚相同情况下,桩径越大,进尺速率越大,沉桩时间越短,穿透能力越强。

5号泊位SGB06钻孔附近选择4根基桩进行试验,测试不同壁厚桩基在振入过程中进尺速率的变化和总振入时间,均为海侧第1排灌注桩,桩号为G48~G51,桩径均为1 150mm,上述桩基的护筒壁厚分别为6,8,10,12mm,附近的钻孔编号为SGB06,位于G49及G50之间,不同壁厚护筒进尺速率及振入时间统计如图5所示。

图5 不同壁厚护筒进尺速率及沉桩时间统计

由图5可知,沉桩至20m入土深度时,6~12mm不同壁厚护筒终锤进尺速率分别为0.24,0.53,0.76,0.82cm/min,总振入时间分别为18.1,15.5,12.2,11.3min。相同桩径时,壁厚6~10mm,进尺速率程明显递增、总振入时间明显递减,而10mm壁厚和12mm壁厚护筒进尺速率和总振入时间差异并不显著。

2.3 不同直径护筒终锤进尺速率统计

对项目1 350,1 150,950mm各100根钢护筒的终锤进尺速率进行统计以及终锤进尺速率进行概率分布测算,以满足95%保证率的终锤进尺速率值作为不同直径护筒终锤标准,终锤进尺速率和概率分布如图6所示。

图6 不同直径护筒终锤进尺速率和概率分布

上述各直径均100根桩护筒的终锤进尺速率平均值为0.97,0.78,0.64cm/min,随着桩径增加,其终锤进尺速率的平均值呈明显递增趋势。不同直径100根护筒满足95%保证率的终锤进尺速率分别为0.74,0.56,0.39cm/min,上述值作为各自桩径的终锤控制标准,后续护筒沉施工均无再发生桩尖卷边的情况。

3 结语

1)对于老港改造的既有护岸,灌注桩施工可采用单护筒,而对厚度为3.3m、无侧限抗压强度为12.5~16.7MPa的既有护岸,1 350,1 150,950mm直径的护筒均能在100s内穿透。

2)相同桩径的钢护筒,壁厚6,8,10mm时穿透能力持续递增,而壁厚12mm钢护筒的穿透能力与10mm相比并无明显增加,因此从穿透性能及造价考虑10mm壁厚为性价比最优。

3)为避免发生卷边现象,带既有护岸结构的深厚砂层地质情况下,1 350,1 150,950mm桩径护筒进尺的终锤标准可为:0.74,0.56,0.39cm/min。