螺旋桨螺距三维激光测量技术应用

石 勇,邢维升,王俊翔,池洪鹏

(1. 海军装备部沈阳局驻大连地区军事代表室,辽宁 大连 116041;2. 大连辽南船厂,辽宁 大连 116041)

0 引言

螺旋桨为船舶航行提供推力,是船舶推进系统的关键设备。由于使用环境恶劣,在服役过程中需要定期对螺旋桨进行检查和修理。为了保证螺旋桨的制造和修理质量,国家发布了国家标准GB/T 12916—2010《船用金属螺旋桨技术条件》,对螺旋桨尺寸精度进行了规范,螺旋桨桨叶的螺距是其中最重要的指标之一。方便准确地测量螺旋桨桨叶螺距,对于控制螺旋桨质量具有重要意义。

目前,螺旋桨桨叶螺距一般是通过测量桨叶片测点相对桨轴位置坐标进行计算得到的,螺距规是常用的测量设备。螺距规采用极柱坐标,极柱固定在被测桨轴中心,通过旋转来测量角度,并通过水平标尺和垂直标尺来测量水平距离和垂直距离。螺距规利用旋转轴系、悬臂梁式横臂和滑动架来支撑和移动测杆、测量头对桨叶不同截面进行测量。该方法传动机构复杂,配合精度要求高,制造难度大,而且使用一段时间后会因磨损引起测量误差,所以对设备保养和校准工作要求较高。

作为总装造船厂或修船厂,要建立满足精度要求的螺距规测量系统[1-2]难度很大。目前通常返回原螺旋桨生产厂家进行螺距测量,费用较高,且周期较长,严重制约了现场修理工作。随着三维激光测量技术的普及推广,螺旋桨螺距三维激光测量技术成为可能[3-4]。本文利用全站仪进行螺旋桨桨叶坐标数据采集,通过三维坐标转换得到螺距计算所需数据,并通过与传统螺距规测量结果进行比较,验证了该方法的有效性。

1 全站仪测量系统及相关要求

全站仪测量螺距的主要流程见图1。

图1 螺旋桨螺距测量流程图

全站仪测量螺距的主要测量设备为1台全站仪,全站仪测量精度要求应不大于1 in(1 in=2.54 cm);测量过程中,仪器水平度X和Y应调整至10 in以下,测量模式设置为斜平改正。操作人员须经过专业培训,考试合格后方可上岗。

测量工作一般在室内进行,且测量场地宽敞干净,无振动等不良因素干扰。应设置螺距测量平台,平台须牢固,测量施工范围内的平台水平度偏差应不大于3 mm。测量前,将全站仪和螺旋桨牢固地放置在平台上,螺旋桨桨毂端面保持水平,桨毂端面的水平度偏差应不大于1 mm,测量过程中,螺旋桨及全站仪不允许发生位置变化。

为提高测量效率,可采用辅助角度和半径划线工具,在桨叶上粗划出不同测量位置的半径和角度线作为全站仪测量位置参考点。

2 螺旋桨各测量点坐标采集

2.1 全站仪架设与初始坐标系建立

将全站仪架设在被测桨的侧上方,保证全站仪激光可以照射到被测桨的桨毂端面和桨叶。在平台上选取2点建立基础坐标系,形成沿直测量基准,2点位置应在螺旋桨的外侧,其中1点设置在桨叶靠近全站仪的一侧(与全站仪镜头距离应大于2 m),另1点设置在桨叶远离全站仪的一侧,保证2个点间的距离大于待测螺旋桨直径。坐标系为直角坐标系,Z轴垂直向上。

2.2 桨毂端面圆心坐标获取

采集桨毂内圆加工面与桨毂上端面交线处任意3点坐标拟合出桨毂端面圆心,3个测量点位置尽量在圆周上均匀分布,将桨毂端面圆心作为原点,建立柱坐标系,圆柱坐标系Z轴垂直向上,r取螺旋桨半径方向。

2.3 桨叶各测量坐标采集

将反射靶片放置在由划线工具事先划出的参考点位置,利用全站仪采集各参考点坐标,利用坐标转换方法将该点坐标转换为以桨毂端面圆心为原点的柱坐标系下坐标,比较测点坐标与理论位置的偏差:当半径距离偏差值不大于1 mm,且角度偏差不大于0.1°时(起始点仅考虑距离偏差),在全站仪中保存该点坐标数据,并用划针在桨叶对应位置进行标记;此标记点为准确管理点位置,若超出偏差要求,则将反射靶片沿相应方向调整,并重新测量。在反射靶片调整过程中,为快速、准确找到管理点,应先调整水平夹角,再调整水平距离。

根据以上方法依次测量、修正每个桨叶不同比例半径、不同角度处测量点坐标,保存有效测量数据,并在桨叶相应位置用划针进行标记。测量过程见图2。

图2 全站仪螺旋桨螺距测量布置图

3 数据坐标转换方法

将全站仪测量数据导入“EcoBlock”数据分析软件中,将基础坐标系下各测点坐标P(x,y,z)转化为以桨毂端面圆心为原点的坐标系下坐标(r,θ,Z),见图3。

图3 数据坐标转换几何模型示意图

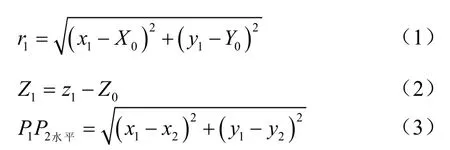

基本原理如式(1)~式(3):

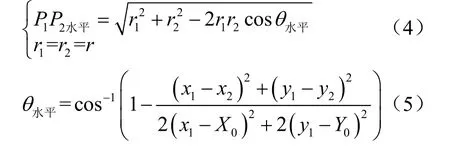

式中:r1为螺旋桨某截面半径;x0、y0和z0分别为桨毂端面圆心坐标;x1、y1和z1为螺旋桨截面上一点的坐标;θ水平为螺旋桨截面上2点p1、p2分别与桨毂中心连线间的水平夹角;P1P2水平为螺旋桨截面上两点p1和p2距离在水平方向的投影。

利用余弦定理可得:

4 螺距计算方法

将全部测量点坐标转换到以桨毂端面圆心为原点的坐标系后,计算两测点间的水平角度θ水平和垂直坐标差值ΔZ,根据螺旋桨局部螺距Ps计算为

式中:Ps为螺旋桨截面上两点的局部螺距;ΔZ为螺旋桨同一截面上两点垂向坐标差值。

5 测量精度分析及验证

为验证螺距三维测量数据有效性,选取某船螺旋桨进行实际测量,并将三维激光(全站仪)螺距测量结果与螺距规测量结果进行对比。对其中一个桨叶在0.6r、0.7r、0.8r和0.9r位置处进行了测量,每个半径处在弧长20%~90%处测量8个点,共测量32个点,选取典型测量位置包括不同半径、不同角度的测量值列表,见表1。

表1 三维激光螺距测量结果与螺距规测量结果对比表

三维激光测量值与螺距规测量值最大差值为−0.16 mm,最小差值为0.01 mm,平均差值为0.012 mm,满足GB/T 12916—2010《船用金属螺旋桨技术条件》中“各种测量工具允许的最大误差,不应超过被测螺旋桨几何尺寸或被测量的公差的1/2,或者在尺寸测量时,大、中型螺旋桨不超过0.5 mm,小型螺旋桨不超过0.25 mm,两者选用大值。”的测量工具精度要求。

6 结论

螺旋桨螺距三维激光测量方法的精度达到了与标准螺距规相当的水平,可以满足船舶修理过程中各种定距螺旋桨、可调距螺旋桨的螺距测量要求。

螺旋桨螺距三维激光测量方法,测量装置简单,设备保养方便,经济性好,但存在找点速度较慢的缺点,是后续研究改进的方向。