全棉水刺非织造布的低碳节能冷堆处理工艺

孙 婷, 张如全,2, 唐子杰, 涂 虎,2, 胡 敏,2

(1. 武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200; 2. 武汉纺织大学 省部共建纺织新材料与先进加工技术国家重点实验室, 湖北 武汉 430200)

棉内杂质[1]如果胶、蜡质和色素等[2]会严重影响全棉水刺产品[3]的外观及吸水性,因此需脱脂漂白。目前全棉水刺非织造布的脱漂处理主要是高温碱氧处理,能耗高、纤维易受损、手感差[4],工业废液COD值高,对环境污染严重,不符合我国可持续发展战略和“十四五规划”的低碳节能发展目标[5]。开发高效、绿色的脱脂漂白新工艺不仅对碳达峰、碳中和的政策目标[6]具有重要意义,还有助于提升低碳技术创新水平、推动产业体系的绿色现代化进程发展。

目前工业研究领域最热门的方法是双氧水低温活化漂白方法[7],通过活化剂和双氧水反应生成氧化活性更高的过氧酸,使漂白能在较低的温度下进行[8-9]。其中双氧水活化剂包括乙酰胍(ACG)、壬酰氧基苯磺酸钠(NOBS)等[10-12]。然而上述工艺中反应温度为60~80 ℃,需要升温、保温[14-15],依旧存在高能耗的缺点。相比而言,冷堆法要求的外界环境条件温和,能耗低[16],目前多被用于纺织品前处理上[4]。由于水刺材料的液体可及度更大且水刺生产能耗高,冷堆技术更适合水刺工艺。冷堆水刺工艺在生产过程中比传统水刺工艺耗能更少,但目前冷堆室温处理时间过长(16~18 h),碱氧使用量过高(NaOH为35 g/L)[17],这严重影响了生产效率和制备成本,因此冷堆处理工艺仍需进一步改进。

基于此,本文以全棉水刺未脱漂布为原料,通过双氧水活化剂室温冷堆脱漂工艺以解决冷堆时间过长、碱氧使用量高的问题。通过改变高温碱氧的浓度、冷堆时间、双氧水活化剂浓度,探究其对质量损失率、白度、残余液pH值等的影响,同时分析酶处理[18-19]工艺对全棉水刺非织造布的结构影响并进行各类别的综合对比得到节能减排、脱漂效果好、绿色环保的最佳处理方案。

1 实验部分

1.1 实验原料与仪器

未脱漂的全棉水刺非织造坯布(面密度50 g/m2),稳健全棉时代公司;氢氧化钠(颗粒状),国药集团化学试剂有限公司;30%双氧水(分析纯),上海沃开生物技术有限公司;N,N,N,N-四乙酰乙二胺(TAED),上海贤鼎生物科技有限公司;果胶酶、纤维素酶、蛋白质酶、脂肪酶,麦克林有限公司;平平加O20(脂肪醇聚氧乙烯醚),天门恒昌化工有限公司。

026D-250型电子织物强力机,温州大荣纺织仪器厂;WSD-3A型白度测试仪,温州方圆仪器有限公司;PTX-FA210型电子天平,美国惠州HZ电子科技有限公司;pHS-25型pH计,上海雷磁环保工程有限公司;JSM-IT500型扫描电子显微镜,日本电子株式会社(JEOL);DNP-9052型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;HH-4型数显恒温水浴锅,金坛市盛蓝仪器制造有限公司;单道可调微量移液器,上海力辰邦西仪器有限公司;IS50ATR红外分析光谱仪,Cary 60 UV-Vis型分光光度计,安捷伦科技(中国)有限公司。

1.2 样品制备

1.2.1 前处理液的配制

根据非织造布与固定浴质量比1∶20来配制不同处理方式的前处理液。其中碱氧处理液包括氢氧化钠、双氧水、2 g/L平平加O20(以下称为表面活性剂);双氧水活性处理液包括氢氧化钠、双氧水、TAED、 2 g/L表面活性剂;复合酶处理液包括复合酶试剂共5 g/L(其中碱性果胶酶1.94 g/L,纤维素酶1.36 g/L,蛋白质酶1.02 g/L,脂肪酶0.68 g/L)、2 g/L表面活性剂。

1.2.2 处理工艺

将同等质量的未脱漂全棉水刺非织造布浸渍于固定浴比的前处理液,再放入设定固定温度的水浴锅,反应处理指定时间后。用60 ℃温水浸泡10 min,洗涤1次,再用20 ℃冷自来水洗涤2次(同等的洗涤水量)。最后放入40 ℃的烘箱干燥4 h(整个实验过程保持干净)。

1.3 测试与表征

1.3.1 形态结构观察与表征

采用扫描电子显微镜观察未脱漂以及不同方式脱漂的全棉水刺非织造布的微观形貌。

采用红外分析光谱仪对未脱漂以及不同方式脱漂的全棉水刺非织造布进行表征,扫描范围为4 000~500 cm-1。

1.3.2 吸水量测试

参照GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分: 吸收性的测定》测试水刺全棉非织造布的吸水量。

1.3.3 白度测试

采用WSD-3A白度计,参照GB/T 17644—2008《纺织纤维白度色度试验方法》测试织物白度,将试样叠成4层,在织物的不同部位测定 8次,取平均值。其中标准白度板的标称值为71.3%。

1.3.4 化学需氧量测试

根据 GB/T 11914—1989《水质 化学需氧量的测定 重铬酸盐法》测定化学需氧量(COD)。

1.3.5 pH值测试

溶液中pH值参照GB/T 7573—2009《纺织品 水萃取液pH值的测定》进行测定。

1.3.6 表面活性物测试

取试样10 g 加蒸馏水100 mL于封闭容器中,浸泡2 h后将浸渍液倒出,取10 mL浸渍液用于检测表面活性物质。取1个25 mL具塞圆型量筒,先用稀硫酸荡洗再用清水洗干净,将10 mL 浸渍液倒入量筒,在10 s内用力振荡30次,然后放置1 min,再重复振荡30次,静止5 min后观察液面泡沫的高度,要求不超过2 mm。

1.3.7 残余双氧水浓度测试

萃取液中H2O2浓度参照 GB 1616—2003《工业过氧化氢》中第4部分过氧化氢含量的测定进行测定。

1.3.8 非织造布性能测试

参照GB/T 5453—1997《纺织品 织物透气性的测定》测试织物透气性。试样面积为20 cm2,压力为200 Pa,每组样品测3次,取平均值。

参照 GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分: 断裂强力和断裂伸长率的测定(条样法) 》对水刺全棉非织造布进行沿帘网输出方向的拉伸强力测试。试样大小为300 mm×50 mm,夹距为 200 mm,拉伸线速度为100 mm/min,每组样品测3次,取平均值。

1.3.9 理论能耗计算

样品能耗参照下式计算:

ΔQ=(C1+20C2)(T2-T1)

式中:T1为溶液起始温度,℃;T2为溶液最终温度,℃;浴比为1∶20;C1为全棉水刺非织造布的比热容1.297 5 kJ/(kg·℃);C2为水的比热容4.186 kJ/(kg·℃)。

2 结果与讨论

2.1 微观形态结构分析

根据质量损失率、吸水量、白度等实验结果评价出的最佳工艺如表1所示。

表1 各类别样品工艺参数Tab.1 Sample parameter for each category

采用不同冷堆处理工艺的全棉水刺非织造布的微观形貌如图1所示。可看出,未脱漂的棉纤维(A1)表面有深深的细丝状褶皱,而经处理后的棉纤维表面(A2~A5)没有,说明上述几种处理方式都对棉纤维表面具有修饰作用。双氧水活性冷堆处理的棉纤维(A5)表面相对光滑,复合酶冷堆处理的棉纤维(A4)表面更平坦、更光滑。高温碱氧处理(A2)与复合酶冷堆处理(A4)会使非织造布中的纤维间空隙增大,结构变得松散。这主要是因为高温处理使试剂与非织造布充分反应,结构会遭到一些破坏,酶处理中添加了纤维素酶,纤维素酶[19]可将纤维素分解成纤维二糖和葡萄糖,也会使棉非织造布结构造成松散。

图1 全棉水刺非织造布的电镜照片Fig.1 SEM images of cotton spunlaced nonwoven

图2为非织造布的红外光谱图。可知位于3 480和2 890 cm-1处的吸收峰分别属于羟基和碳氢伸缩振动峰。在2 890 cm-1处是—CH2伸缩振动模式。1 430和1 360 cm-1处的吸收带可分别归属于CH2顺磁运动和C—H弯曲。3 360~3 336 cm-1和2 900~2 918 cm-1处的峰与多糖和糖类有关。通过比较3 360~3 336 cm-1和2 900~2 918 cm-1处的峰值,即未脱漂的棉纤维(A1)在2 890 cm-1处透射率大于经处理后的棉纤维(A2、A3、A5),可认为高温碱氧处理、碱氧冷堆与双氧水活性处理在微观层面上具有去除纤维中杂质的能力,且高温碱氧处理的除杂效果最好。A1~A5的红外光谱大致趋势都相同,上述漂白处理类型对棉纤维的化学形态没有特别显著变化。

图2 全棉水刺非织造布的红外光谱Fig.2 FT-IR spectra of cotton spunlaced nonwoven

2.2 质量变化与吸水量分析

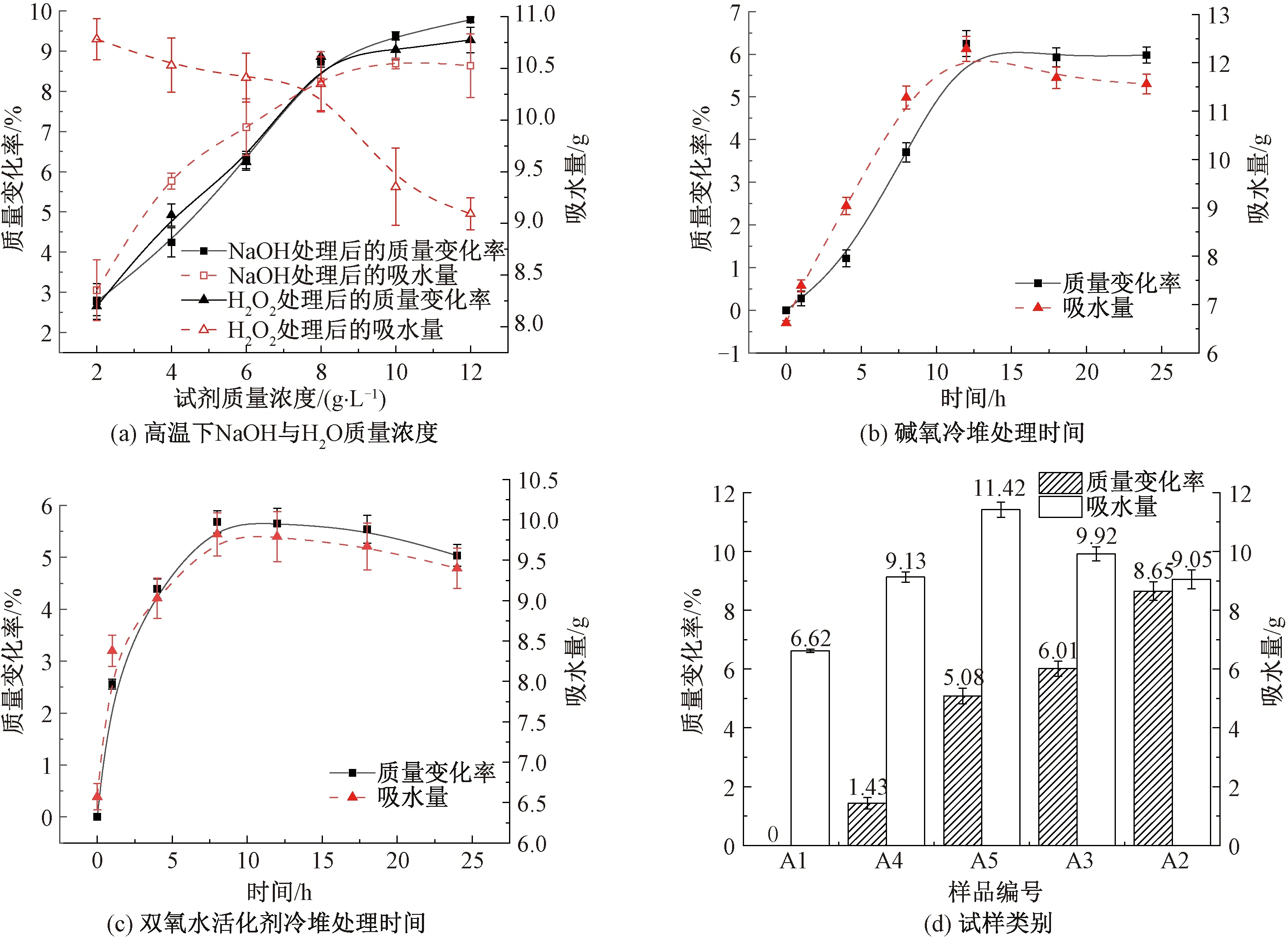

在NaOH和H2O2质量浓度都较低的大前提下,NaOH和H2O2质量浓度的增加,可显著增加全棉水刺非织造布的质量损失率。而随H2O2质量浓度的增加,吸水量有所下降,H2O2会优先与NaOH接触,间接导致NaOH的量减少,而NaOH的溶胀会影响吸水量的多少,如图3所示。原因可能是碱能渗透棉纤维的晶区,克服晶体内的部分结合力,使晶格发生变化,发生不可逆溶胀,进而使棉纤维的晶胞结构、结晶度、晶体尺寸、纤维微孔尺寸和内比表面积、平均聚合度发生变化,增进棉纤维对化学试剂的可及度。影响吸水量的主要因素是NaOH质量浓度,H2O2质量浓度对其影响不大。二种试剂质量浓度都对质量损失率有影响,且NaOH的影响程度要大于H2O2,也证实了碱氧除棉杂的有效性。

图3 各因素对质量变化率与吸水量影响Fig.3 Effect of various factors on weight loss rate and water absorption. (a) NaOH and H2O2 concentrations at high temperatures; (b) Alkaline oxygen with cold pad-batch treatment time; (c) Hydrogen peroxide activator with cold pad-batch treatment time; (d) Sample type

在同一条件下,碱氧冷堆处理下的质量损失率与吸水量效果最好的处理时间是12 h,随时间的继续延长,对质量变化与吸水量影响不大,甚至吸水量会有所下降。而活性冷堆处理下的质量损失率与吸水量效果最好的处理时间是8 h,比碱氧处理的时间减少了4 h。且随时间继续延长,质量变化与吸水量有所下降。这是因为活性氧与羟基自由基等产物会随冷堆时间增加,相对而言使过氧酸减少,使质量变化、吸水量等效果有一定程度下降。

根据不同配方体系白度最佳实验样对比A1、A2、A3、A4、A5的质量损失率与吸水量,发现复合酶处理达到的效果较差、高温碱氧处理质量变化效果最好、双氧水活性体系的吸水量效果最好。高温下碱更多地作用于棉纤维杂质(棉籽壳、蛋白质等)以达到除杂效果,而双氧水活性体系主要是碱性环境下,双氧水与活化剂反应生成过酸,其氧化性比双氧水更强,且不易分解,将棉纤维上的疏水性杂质氧化破坏,降低杂质和纤维间的范德华引力以及杂质和杂质间的抱合力,使杂质能够更轻易地从纤维上去除,因此碱在双氧水活性体系中相对于高温体系而言含量高,剩下的碱将对棉纤维溶胀,从而提高吸水量。

2.3 非织造布白度分析

随H2O2质量浓度的增加,全棉水刺非织造布的白度有所提高。原因可能是H2O2在水溶液中电离产生HO2-,作为漂白作用的活性粒子能有效使棉织物的白度变高。随NaOH质量浓度的增加,织物白度先降低后小幅度上升。由于NaOH会优先与H2O2接触,会间接导致H2O2在水中电离的量减少,从而使白度降低,结果如图4所示。传统碱氧反应过程:首先H2O2会分解氢离子和过羟基阴离子(此反应为可逆反应),与此同时加入碱会反应生成水和过羟基阴离子,此时双氧水的氧化性对棉纤维起一个积极作用;当继续加入碱时,会生成过氧自由基、羟基自由基、活性氧等,此产物虽有抗菌效果,但在内部产生会对棉纤维有所损伤且对身体环境不友好。还会继续增加双氧水的无效分解,使中间产物过氧酸停留的时间及产量较少。因此冷堆时间过长反而会降低白度。

图4 各因素对白度影响Fig.4 Various factors on whiteness. (a) Alkaline oxygen with cold pad-batch treatment time; (b) Concentration ratio of TAED and H2O2; (c) Hydrogen peroxide activator with cold pad-batch treatment time; (d) Sample type

随着双氧水活化剂(TAED)的增加,白度先增加后趋于平稳。尤其是在TAED和H2O2质量浓度比为1∶2时,白度达到最高值。这主要是由于四乙酰乙二胺会与过氧化氢根反应生成过氧乙酸。当其比例超过12∶1时[9],TAED不能完全溶解在漂白浴中,因此,过氧乙酸的量达到最大值,所得织物的白度不能进一步提高。同时,过量的TAED可能与过氧乙酸反应,导致二酰基过氧化物的形成,因此,如果使用过多的TAED,可能会消耗活性过氧酸和过羟基阴离子,导致漂白效率降低。

随冷堆处理时间的延长,全棉水刺非织造布的白度先大幅度增加后逐渐减少。主要因活性体系里的过氧酸的生成随时间逐渐延长,使得过氧酸与色素中的双键发生加成反应,促使天然色素的发色体系遭到破坏,达到漂白的目的。而过氧酸不稳定,继续随时间延长,双氧水分解出的无效分解产物(如HO2·、HO·、O2-)逐渐增多,导致白度逐渐降低。

对比A1、A4、A3、A5、A2,白度依次增加,高温碱氧处理白度效果最好。而双氧水活性剂的添加能使白度接近高温碱氧处理,说明了双氧水活性剂的有效性。由于复合酶中并没有添加可使棉纤维漂白的生物酶,故其白度变化不大。

2.4 各工艺参数下节能减排效果评估

根据表1中各类别样品进行节能减排效果评估,将前处理液处理后的废液进行COD值测试,并将试样浸泡后进行pH值、泡沫高度、残余双氧水含量的测试,结果如表2所示。

表2 各类别节能减排效果及样品性能对比表Tab.2 Comparison table of energy saving and emission reduction effect and sample performance under each category

由表可知,高温碱氧处理pH值在8.5~9.2、泡沫高度在4~6 mm,其他处理方式pH值均在7~8,泡沫高度均不超过2 mm,均符合要求。脱漂处理后的全棉水刺非织造布的透气性及强力都比未脱漂时有所上升和下降。

表3示出影响残余H2O2质量浓度的因素。可知双氧水质量浓度的增加要大于时间的影响,而氢氧化钠对其影响不大。影响残余pH值的因素中,氢氧化钠质量浓度的增加要大于时间的影响,双氧水质量浓度对其影响不大。

由表3看到,随双氧水活化剂的加入,残余双氧水质量浓度与残余pH值先增大后减小。少量TAED的加入,可减少H2O2的分解。当C(TAED)∶C(H2O2)=1∶2后,残余双氧水含量与不加TAED时含量接近。说明TAED与双氧水反应完全后,不会减少H2O2的分解。残余双氧水质量浓度与残余液pH值在处理12 h时最低,说明在冷堆处理时间为12 h时双氧水有效利用率最高。结果见图5所示。

表3 各工艺参数下节能减排效果表Tab.3 Effect table of energy saving and emission reduction under each process parameter

图5 各因素对残余液pH值与双氧水含量影响Fig.5 Various factors on residual pH value and hydrogen peroxide content. (a) Concentration ratio of TAED and H2O2; (b) Hydrogen peroxide activator with cold pad-batch treatment time

图6示出A2至A5的白度、处理时间、能耗、pH值、COD值综合比较雷达图。

图6 各类别雷达图Fig.6 Radar maps of various categories

由图6可知,A5的综合效果最好。该工艺具有以下几个优点:首先,整个生产周期只需要8 h,较低的生产周期可提高生产效率,具有一定经济效益;其次,产品白度达到78.1%,能媲美传统高温处理工艺;最后,整个生产过程理论能量损耗(425 kJ)远低于传统高温碱氧处理工艺(5 526 kJ),且碱氧试剂使用量低(4~6 g/L),是一种节能减排的生产方法。综合考虑,采用双氧水活化剂室温冷堆处理全棉水刺非织造布有望逐步代替传统高温碱氧处理,可实现可持续发展战略目标,对碳达峰、碳中和的战略目标工作注入新动力。

3 结 论

在碱氧使用量都较低的前提下,以高温碱氧的质量浓度、冷堆时间、双氧水活化剂质量浓度为分析点,以白度等为评价指标,得出以下结论。

1)高温碱氧脱漂效果最好,但会使全棉水刺非织造布结构松散且处理时环境温度要求高,水洗烘干后残余液pH值、泡沫高度较高,达不到节能减排的效果。

2)碱氧冷堆能使环境温度降至室温,与高温碱氧同样试剂质量浓度处理下,在室温冷堆处理时间为12 h才能达到较好的效果,时间过短或过长均会使效果有所降低,且与高温碱氧处理时相比其白度降低了约3.5%,依旧存在冷堆时间较长的问题。

3)双氧水活性冷堆不仅能使环境降至室温,时间也可缩短至8 h,双氧水和活化剂质量浓度比为2∶1时效果最好。与高温碱氧处理时相比其白度仅降低了约0.41%,其COD值仅高出104 mg/L。除高温碱氧处理外,其他处理方式残余液pH值与泡沫高度均满足要求。可代替传统高温碱氧处理工艺,具有低碳节能的优点。