中空桔瓣型高收缩聚酯/聚酰胺6超细纤维非织造布的制备及其性能

朵永超, 钱晓明, 郭 寻, 高龙飞, 白 赫,2, 赵宝宝

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津师范大学 物理与材料科学学院,天津 300387; 3. 安徽工程大学 纺织服装学院, 安徽 芜湖 241000)

桔瓣型复合纤维是将2种不相容的高聚物通过双组分纺粘法制备,然后采用物理或化学方法裂离得到超细纤维,其裂离程度取决于纺丝工艺参数、纤维的几何形状以及聚合物的组成[1-2]。双组分纺粘水刺工艺是将双组分纺粘工艺与水刺工艺相结合的一种非织造材料生产技术,双组分纺粘水刺非织造布是纺粘长丝纤维网经高压水射流的冲击,桔瓣型纤维裂离并相互缠结形成的绿色、高强、轻薄的超细纤维非织造材料,可广泛应用于高档擦拭布、高级合成革基布、医疗卫生用品、高精密过滤材料等各个领域[3-5]。目前,市场上桔瓣型复合纤维以16瓣聚酯/聚酰胺6(PET/PA6)纤维为主,通过高压水刺制备的超细纤维非织造布,由于纤维多为平行走向[6],其截面呈多角形,编织比较紧实,但纤维织角很小,且部分纤维没有完全裂离,导致非织造布的手感扁薄,丰满度不足,弹性和延伸性很小[7]。

针对上述问题,有研究学者通过改变聚合物组分来改善非织造布的性能。Prahsarn等[8]利用聚丙烯(PP)、聚乙烯(PE)进行复合纺丝,指出纤维形态结构取决于2种聚合物之间的流变性能和结晶性。Ayad等[9]通过对熔融温度不同的PP与PA6进行纺丝,指出聚合物黏度是影响双组分纤维纺丝过程中界面稳定性的关键因素。Chureerat等[10]通过对聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)进行复合纺丝,指出纤维的分裂机制不仅取决于每种聚合物组分的特性,还取决于他们之间的相互作用。以上这些研究仅局限于对纤维成形、单根纤维性能的研究表征上,对其制成的非织造布的性能均没有表述。有研究对PET/PA6非织造布进行柔软整理发现,开纤率越大,非织造布的柔软度越高,悬垂性越好[7];且混合纳米纤维使得PET/PA6桔瓣型纤维开纤后形成的锲型纤维有了相对滑移,提升了其柔软度[11-12]。赵宝宝等[13]通过调控水刺压力制备具有梯度结构的双组分纺粘水刺非织造材料,可有效改善非织造布的透气性;同时,双组分纤维与单组分纤维复合形成双层或三层结构,经水刺后可以防止纤维的密集堆积,可有效改善织物蓬松度及透气性[14-15]。

柔软剂整理、聚合物组分改变、结构调整可解决中空桔瓣型双组分纺粘水刺非织造布的柔软度问题,但制备的非织造布手感扁薄、丰满度不足、弹性和延伸性很小的问题不能得到有效解决。研究指出利用热收缩使纤维产生卷曲可提高非织造布的丰满度、延展性[16-17]。为此,本文采用高收缩聚酯(HSPET)与PA6聚合物进行复合纺丝,制备了HSPET/PA6中空桔瓣型超细纤维非织造布,探讨了热收缩对非织造布性能的影响。

1 实验部分

1.1 实验材料

材料:聚酯(PET,特性黏度0.650 dL/g)、高收缩聚酯(HSPET,特性黏度为0.692 dL/g),工业级,恒逸石化股份有限公司;聚酰胺6(PA6,特性黏度为2.460 dL/g), 工业级,湖南岳化化工股份有限公司。

1.2 超细纤维非织造布的制备

将HSPET和PA6(二者熔体体积比为7∶3)分别加入双组分纺粘水刺非织造材料生产线的干燥塔中进行预结晶和干燥处理;然后通过螺杆挤压机挤压进入纺丝箱体,经喷丝板(中空桔瓣型,16瓣)喷出得到HSPET/PA6复合纤维,纤维通过侧吹风冷却(温度为22 ℃)、管式牵伸(牵伸压力为0.55 MPa) 后均匀地铺置在输网帘上形成纤维网;最后纤维网经预加湿后进入水刺区,在高压水流(水刺总压力为100 MPa)作用下,纤维开纤并缠结在一起得到HSPET/PA6双组分纺粘水刺非织造布。通过调节输网帘的速度制备了面密度为80、120、140 g/m2的HSPET/PA6双组分纺粘水刺非织造布。同时,本文在相同水刺工艺条件下制备了PET/PA6双组分纺粘水刺非织造布作为对比。

将HSPET/PA6非织造布在热收缩处理装置(热收缩条件为水浴100 ℃或干热180 ℃)中进行热收缩处理,使HSPET组分纤维受热能够充分收缩卷曲;最后经烘干、切边、卷绕成卷,形成超细纤维非织造布。

1.3 超细纤维非织造布性能表征

1.3.1 结构表征

采用TM3030型台式扫描电子显微镜观察超细纤维非织造布的表面及横截面形态。

1.3.2 开纤率计算

经水刺作用后的双组分纺粘水刺超细纤维非织造布中,通常存在未开裂的双组分纤维和裂离后的超细纤维,根据扫描电镜照片中相关数据计算各样品的开纤率(SR,%)。

式中:L为电镜照片中非织造布的长度,m;h为电镜照片中非织造布的宽度,m;P为材料的孔隙率,%;N为未开裂纤维根数;df为未开裂纤维直径,m;u为材料的面密度,g/m2;Tk为材料的厚度,mm;Pf为纤维的平均密度,kg/m3。

1.3.3 热收缩率测试

通过测量热收缩前后试样的面积变化,计算HSPET/PA6双组分纺粘水刺超细纤维非织造布的热收缩率(Hs,%),计算公式为

式中,S0和S1分别为热收缩前后非织造布的面积,m2。

1.3.4 透气性能测试

根据GB/T 24218.15—2018《纺织品 非织造布试验方法 第15部分:透气性的测定》,采用YG461H型全自动透气仪测试试样的透气性,实验压差为100 Pa,测试面积为20 cm2。

1.3.5 过滤性能测试

采用PSM-165型滤料孔径测定仪测试非织造布料的过滤效率及过滤阻力,气溶胶使用癸二酸二辛脂(DEHS),质量浓度为300 mg/m3。测试时将非织造布试样剪裁为圆形(直径为170 mm),测试流量为3.4 m3/h(即风速5.33 cm/s)。

1.3.6 柔软度测试

采用TX013 ST300型皮革柔软测试仪测试非织造布的柔软度,测试选用缩环直径为35 mm。每个样品测试5次,取平均值。

1.3.7 悬垂性测试

按照GB/T 23329—2009《纺织品 织物悬垂性的测定》,采用YG811L型织物动态悬垂性风格仪测试非织造布的悬垂性能,分别用静态悬垂系数和动态悬垂系数表征悬垂性。

1.3.8 力学性能测试

根据GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》,借助5969型万能强力机测试试样的断裂强力和断裂伸长率。根据GB/T 3 917.2—2009《纺织品 织物撕破性能 第2部分:裤型试样(单缝)撕破强力的测定》,借助5969型万能强力机测试非织造布的撕裂强力。

2 结果与讨论

2.1 纤维形貌特征及物理性能分析

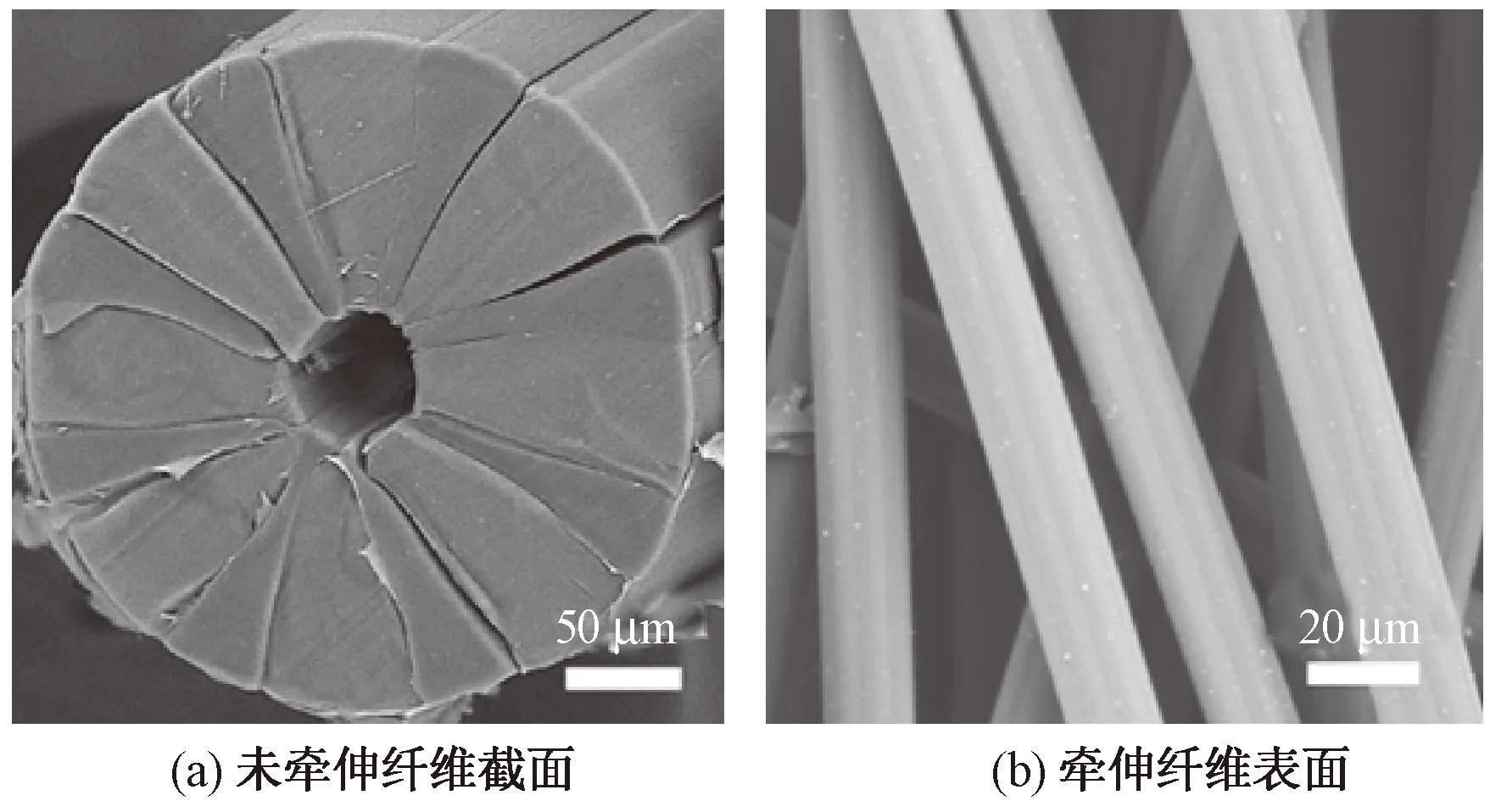

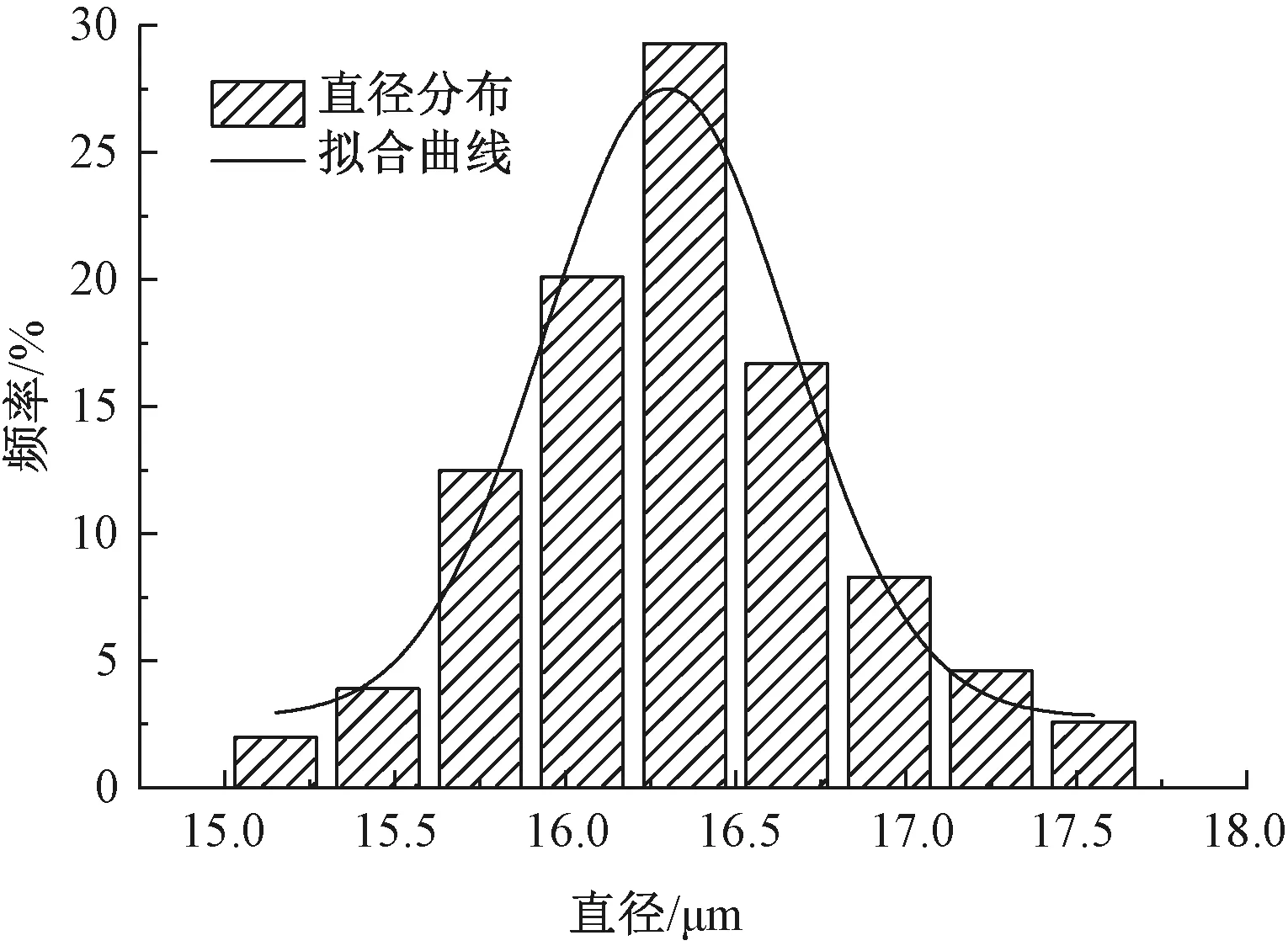

通过调整纺丝工艺,制备了HSPET/PA6中空桔瓣型复合纤维,其初生纤维截面如图1(a)所示。可知,HSPET和PA6裂片交替排列,且界面清晰。经高速气流牵伸后,HSPET/PA6复合纤维的表面如图1(b)所示。可知,纤维表面光滑,表明HSPET/PA6中空桔瓣型复合纤维被成功纺出。进一步对牵伸后纤维的直径进行测量,结果如图2所示,可得到HSPET/PA6复合纤维的平均直径为16.33 μm。

图1 HSPET/PA6中空桔瓣型复合纤维SEM照片

图2 HSPET/PA6中空桔瓣型复合纤维直径分布

HSPET/PA6与PET/PA6纤维性能对比如表1所示。可知,PET/PA6纤维在干热条件(180 ℃)和沸水条件下的收缩率仅为1.09%和1.23%,当复合纤维中PET组分替换为HSPET组分,HSPET/PA6纤维的干热收缩率和沸水收缩率分别达到了10.57%和12.27%。通常,HSPET纤维的沸水收缩率为35%~45%,但对于HSPET/PA6纤维,当HSPET组分受热收缩时,由于双组分界面的作用力,PA6组分束缚了HSPET组分的收缩,因此,收缩率相对较低。同时,高收缩聚酯切片通常加入第3或第4单体,增加了其无定形区域,制备的纤维具有低结晶高取向的特点[17],因此,HSPET/PA6纤维的断裂强力低于PET/PA6纤维,断裂伸长率高于PET/PA6纤维。

表1 中空桔瓣型复合纤维的基本性能

2.2 非织造布形貌特征分析

图3示出HSPET/PA6双组分纺粘水刺非织造布的微观形貌。经高压水射流冲击后,非织造布表面的纤维充分裂离,并相互缠结在一起,纤维多为平行走向,无立绒产生,同时从非织造布横截面观察到非织造布上下表面开纤率高,中间层开纤率低,存在“夹心”现象。由热收缩处理后HSPET/PA6非织造布表面形貌可知,HSPET组分裂离后受热充分收缩产生立绒,显现出蓬松的效果,同时HSPET组分的收缩促进了非织造布中间层复合纤维的裂离(见图3(d))。 HSPET组分纤维的收缩避免了复合纤维裂离后截面呈锲型结构的超细纤维紧密堆积,可有效提升非织造布的饱满度。

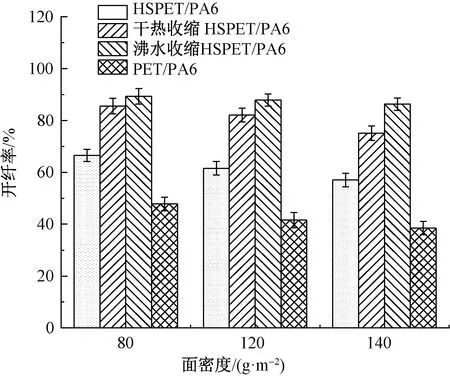

图4示出不同面密度下桔瓣型双组分纺粘水刺非织造布的开纤率变化。在相同的水刺压力下,HSPET/PA6与PET/PA6非织造布的开纤率随着面密度的增加而降低,其原因是随着纤维网面密度的增加,纤维网厚度增加,其内部所承受的高压水射流冲击的作用力降低,使得非织造布开纤率降低。但是当面密度一定时,在相同的水刺压力下,HSPET/PA6非织造布的开纤率高于PET/PA6非织造布,这是因为HSPET与PET结晶度及分子链结构的差异,使得HSPET与PA6界面之间的作用力更弱导致的。进一步发现通过热收缩可促进复合纤维的裂离,提高非织造布的开纤率,其中非织造布沸水收缩后的开纤率高于干热收缩,这是由于复合纤维在水浴中受热收缩时,水分子的介入削弱了HSPET和PA6界面间的黏附力,在HSPET组分收缩时进一步促进了纤维的裂离[2]。

图4 不同面密度的非织造布的开纤率

表2示出不同面密度下桔瓣型双组分纺粘水刺非织造布的热收缩率。HSPET/PA6非织造布受热后,HSPET纤维的收缩使得非织造的收缩率最高达到20.31%。同时实验表明,HSPET/PA6非织造布的开纤率越高其收缩率越高,这是因为未裂离的复合纤维束缚了非织造布的收缩,而PET/PA6非织造布的热收缩率相对很低。

表2 双组分纺粘水刺非织造布的收缩率

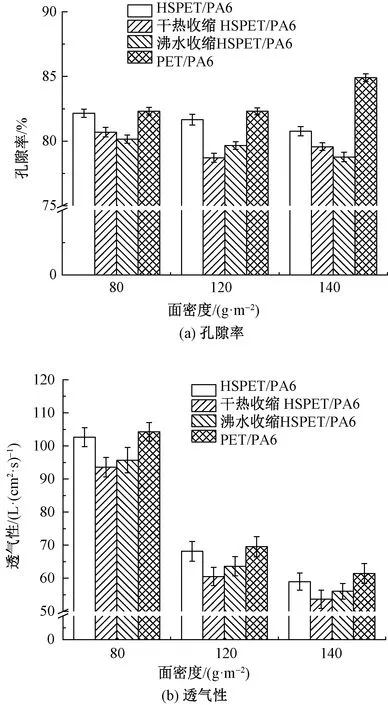

2.3 透气性分析

图5(a)示出不同面密度的非织造布的孔隙率。可知,在水刺总压力为100 MPa时,双组分纺粘水刺非织造布的孔隙率在80%~85%之间,PET/PA6非织造布的孔隙率高于HSPET/PA6非织造布。HSPET/PA6非织造布经热收缩处理后,随着开纤率的增加,非织造布的孔隙率逐渐降低。图5(b)示出不同面密度的非织造布的透气性。可知,随着面密度的增加,非织造布的透气性逐渐降低,在相同面密度下,开纤率越高非织造布的透气性越低。这是由于随着面密度的增加,非织造布的厚度逐渐增加,加之纤维裂离程度的增加,促使非织造布的屈曲状孔径增多,导致透气性下降。

图5 非织造布的孔隙率及透气性

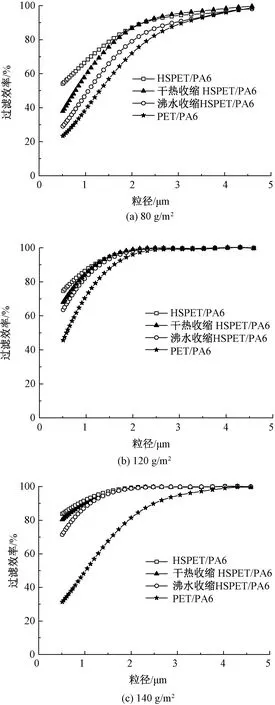

2.4 过滤效率

图6、7分别示出3.4 m3/h流量下,不同面密度非织造布的分级过滤效率和过滤阻力。由图6可明显看出,在面密度相同时,HSPET/PA6非织造布的过滤效率优于PET/PA6非织造布。对于PET/PA6非织造布,面密度为80 g/m2时由于单位面积的纤维束较少,因此,过滤效率较低;当面密度增加到140 g/m2时,非织造布的开纤率低,使得非织造内的通孔较多,孔径较大,因此,过滤效率最低;当面密度为120 g/m2时,非织造布的过滤效率最优,对粒径≥2.5 μm颗粒物的过滤效率接近于100%。对于HSPET/PA6非织造布,由于其开纤率较高,纤维比表面积增加,在相同面密度的条件下HSPET/PA6非织造布过滤效率优于PET/PA6非织造布;HSPET/PA6非织造布面密度为80 g/m2时,对粒径≥4.5 μm 颗粒物的过滤效率接近于100%;当面密度为120 g/m2时,对粒径≥2.0 μm颗粒物的过滤效率接近于100%;当面密度为140 g/m2时,对粒径≥1.5 μm 颗粒物的过滤效率接近于100%。经热收缩处理后,HSPET/PA6非织造布的过滤效率有略微下降,这是因为HSPET组分的收缩卷曲虽然促进了纤维的裂离,但收缩使得非织造布变得蓬松,致密性下降,因此,过滤效率降低。

图6 不同面密度的非织造布的过滤效率

由图7可明显看出:PET/PA6非织造布的过滤阻力受到面密度和开纤率的双重影响,当面密度为120 g/m2时过滤阻力达到最大,为70.4 Pa;对于HSPET/PA6非织造布,随着面密度增加其过滤阻力逐渐增加,在140 g/m2时过滤阻力达到112.6 Pa,由于热收缩使非织造布的蓬松性提高,因此,过滤阻力较未处理非织造布有所降低。

图7 不同面密度的非织造布的过滤阻力

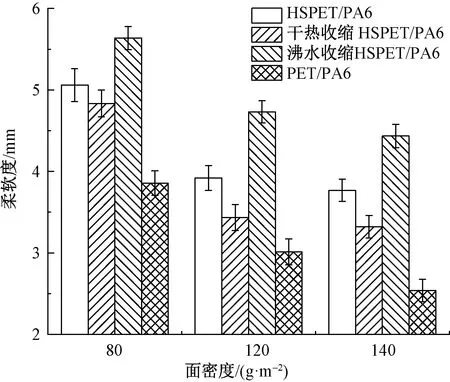

2.5 柔软度分析

图8示出不同面密度的非织造布的柔软度变化。可知,随着面密度的增加,非织造布的柔软度逐渐降低,且HSPET/PA6非织造布柔软度优于PET/PA6非织造布,这是因为非织造布的开纤率越高,纤维的平均直径越小,使得纤维的抗弯刚度降低,因此,HSPET/PA6非织造布的柔软度有了很大的提升。对于HSPET/PA6非织造布,沸水收缩处理使其开纤率提高和蓬松度提升,柔软度大幅度提高;但是经干热收缩处理后,纤维分子链的移动将引起重新折叠,导致纤维结晶度的提高,纤维的刚性增加,使非织造布的柔软度降低[17]。

图8 不同面密度的非织造布的柔软度

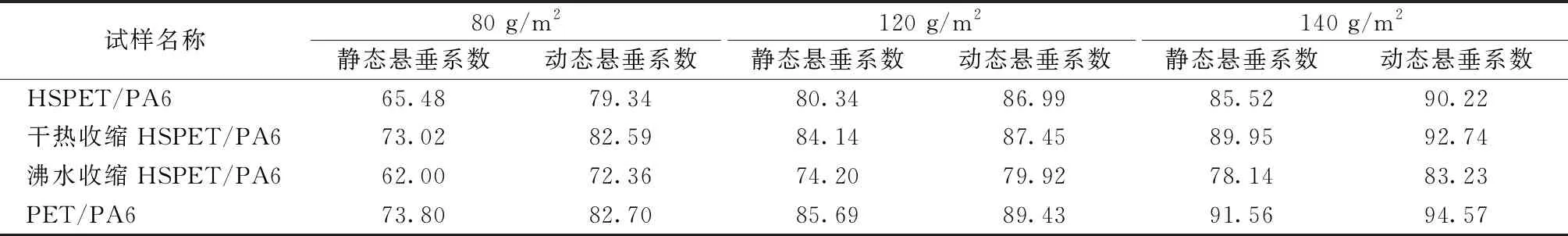

表3示出非织造布的悬垂性能。可知,面密度相同时,非织造布开纤率越高则单根纤维的抗弯刚度越低,非织造布的悬垂性能越优。经沸水收缩后由于促进了非织造布纤维的裂离开纤,且结构变得疏松,便于纤维之间产生相对滑移,因此,非织造布的悬垂性能得到进一步提升。

表3 不同面密度的非织造布的悬垂性

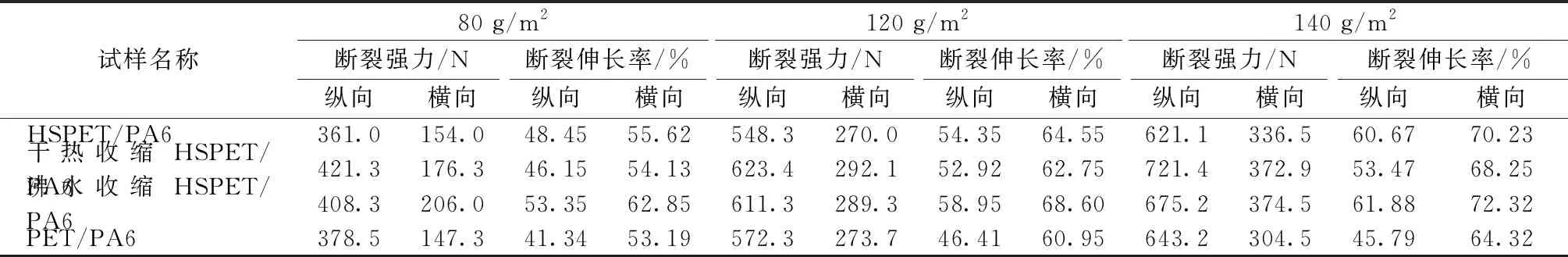

2.6 力学性能分析

表4示出不同面密度的非织造布的力学性能。可知,随着面密度的增大,非织造布的纵、横向强力均逐渐增加。对于相同面密度的非织造布,其纵向断裂强力大于横向,但纵向断裂伸长率小于横向。这是生产过程中采用直接铺网的成网方式决定的。且面密度相同时,HSPET/PA6非织造布的断裂强力低于PET/PA6非织造布,但断裂伸长率高于PET/PA6非织造布,这是由于HSPET纤维的特点决定的。热收缩处理可使非织造布的面密度增加,因此,断裂强力有所提高;同时沸水收缩处理可有效地提高非织造布的开纤率和蓬松性,使其在拉伸过程中纤维之间有较大的滑移距离,因此断裂伸长率有所提高,说明沸水收缩可有效改善HSPET/PA6非织造布的延展性。

表4 不同面密度的非织造布的力学性能

3 结 论

1)本文研究制备了高收缩聚酯(HSPET)/聚酰胺6(PA6)中空桔瓣型复合纤维,其热收缩率最高达到12.27%,与PET/PA6中空桔瓣型复合纤维相比,断裂强力降低,断裂伸长率提高。HSPET/PA6非织造布中纤维的开纤率高于PET/PA6非织造布,热收缩处理促进了HSPET/PA6非织造布中纤维的裂离。

2)在面密度相同的条件下,HSPET/PA6非织造布的过滤效率优于PET/PA6非织造布,且过滤效率随着开纤率的增加而增加,当HSPET/PA6非织造布面密度为140 g/m2时,对粒径≥1.5 μm颗粒物的过滤效率接近于100%。经热收缩处理后,HSPET/PA6非织造布的过滤效率有略微的下降,这是因为HSPET组分的收缩虽然促进了纤维的裂离,但收缩使得非织造布变得蓬松,致密性下降,因此,过滤效率降低。

3)HSPET/PA6非织造布受热收缩,HSPET组分的收缩使得非织造布表面产生立绒,内部结构变得相对蓬松,可有效改善双组分纺粘水刺非织造布的柔软度、悬垂性、饱满度以及延展性。