三通管内高压成形数值分析

刘邦雄

三通管内高压成形数值分析

刘邦雄

(景德镇学院 机械电子工程学院,江西 景德镇 333000)

文章以三通管为研究对象,借助非线性有限元Dynaform开展内高压成形数值分析,结果表明采用线性轴向进给的情况下,成形质量较好,支管处壁厚较薄,减薄率较大,但未超出许用范围,能够为三通管的成形研究提供有益参考。

三通管;数值分析;壁厚

引言

近年来,随着汽车产业的发生,新能源的推广普及;需要降低汽车重量,减少由此带来的排放问题[1-3]。人们开始关注通过降低结构重量来减少能源的消耗,为早日碳达标做出贡献。内高压成形技术是一种新型塑性加工工艺,现已成为生产复杂变截面空心件的一种重要的制造技术[4-6]。

冯莹莹等[7]以T形管为研究对象,采用遗传算法对加载路径进行优化,主要研究轴向进给、背向进给以及内压力的内在联系,能够避免起皱、破裂等现象,有效解决优化路径问题。张继明[8]等对内高压成形设备开展研究,研制了适用于板式充液的液压系统,采用伺服控制系统对成形过程的进给精确控制。葛东东等[9]T形管状航空部件为研究对象,采用正交试验方法结合数值模拟,将壁厚均匀性和最小壁厚作为目标函数来求解出最优工艺参数。为此,本文以三通管作为研究对象,开展数值模拟研究,分析成形壁厚规律,为三通管成形奠定基础。

1 数值分析

1.1 有限元模型

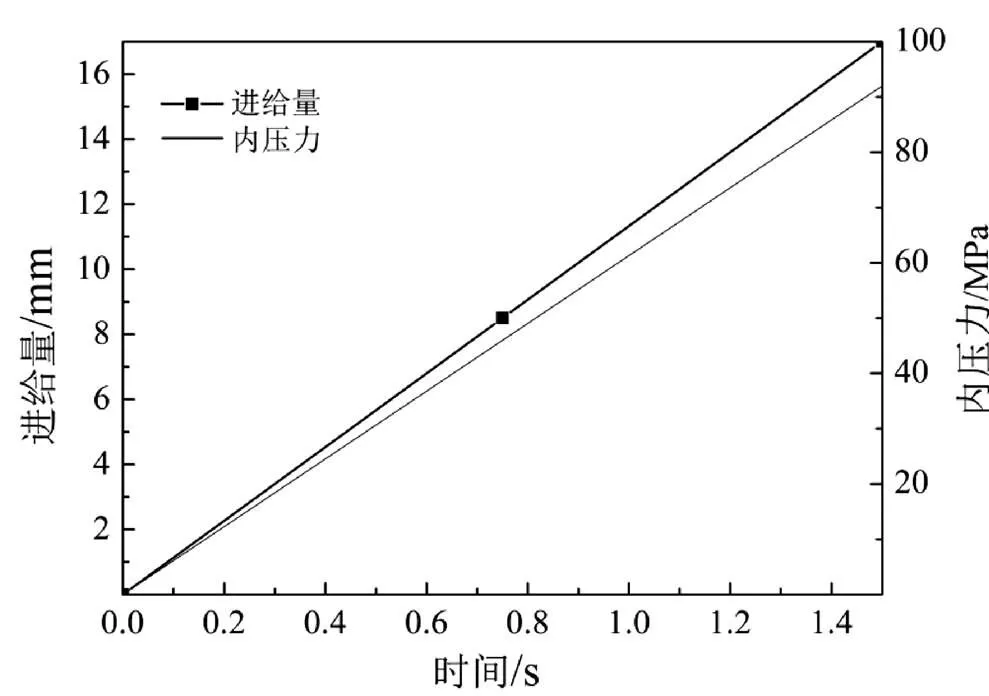

为深入、系统研究三通管件成形规律,了解成形过程中各关键参数对三通管件壁厚的影响,本文借助Solidworks建立数模,根据试验工况,简化模具,建立其有限元模型。如图1所示,从图中可以看出,由上模、下模、直管件以及背压推头等组成,直管件的直径为22 mm,长度为100 mm,壁厚为1.5 mm,上模具和下模具仅需定义内表面,将其设置为刚体材料。三通管为薄壁结构,因此采用壳单元网格进行划分,网格类型为四边形。成形过程中管件置于上、下模具中间,液压油介质通过左右两端轴向进给。管件的真实应力-应变曲线如图2所示,其本构关系通过采用万能拉伸试验机实验测得,经过计算,得出真实结果。加载路径如图3所示,轴向进给量和内压力均采用线性加载,进给量为17 mm,内压力为92 MPa,设定加载时间为1.5 s。

1—上模具;2—直管件;3—背压推头;4—下模具。

图2 真实应力-应变曲线

1.2 仿真成形结果分析

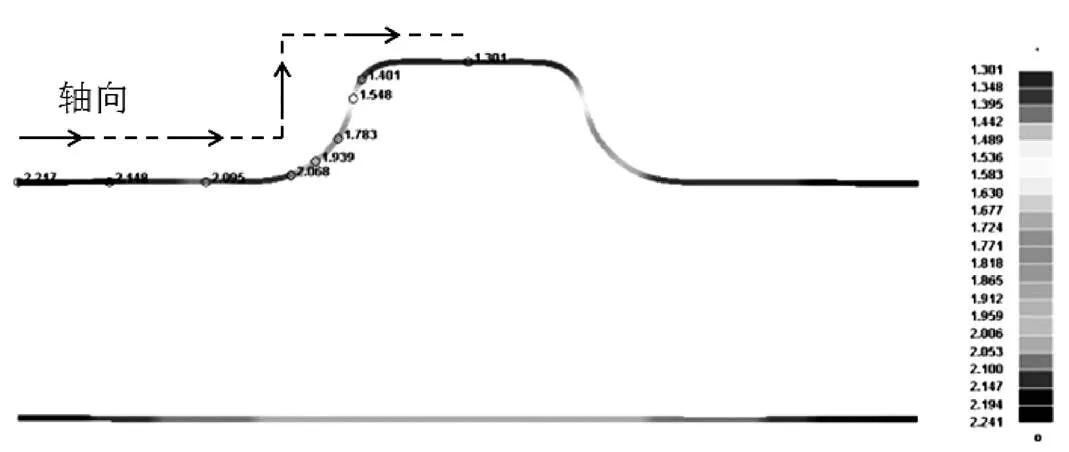

成形壁厚结果如图4所示,未出现破裂和起皱的情况,从管件壁厚分布来看,两端壁厚较厚,尚未有明显减薄,沿着轴向方向,壁厚在支管附近较薄,在圆角处壁厚有所增加。壁厚最大减薄率位于支管顶端,主要是因为三通管在该处的胀形率较大且处于支管顶部。另一方面可能是由于此处材料的流动性较差,不利于轴向进给补料。

图3 加载路径

图4 壁厚分布云图

为进一步研究三通管成形质量,分析壁厚分布,沿着三通管测量壁厚,图5为沿着三通管主管的轴向剖截面,沿轴向截面选取9个测点,1—3号点处的壁厚较小,4—9号点壁厚变化较为明显,主要是因为测点1—3为零件过渡区,测点4—9位材料成形区。图6为沿着三通管支管的纵向剖截面,沿着截面等距选取10个测点。

图5 轴向壁厚分布

分别测量图5和图6的测点处的壁厚,测量结果如图7所示,从图中可以看出,在过渡区的变化趋势基本一致,轴向壁厚和纵向壁厚的过渡区测点1至过渡区终点测点3零件的壁厚逐步降低,测点1壁厚相对较大,主要是由于零件在左右轴向进给端头补料过程会受到管件与模具的摩擦力,阻碍材料流向成形区域。在成形区域测点4-9(轴向壁厚),测点4-10(纵向壁厚),越靠近支管部位,壁厚越小,在纵向壁厚测点8和测点10壁厚最薄,为1.31 mm,此时减薄率为12.67%,满足要求。

图6 纵向壁厚分布

图7 壁厚分布

2 主要参数对三通管成形结果的影响

2.1 轴向进给量对成形壁厚的影响

为研究轴向进给量对管件壁厚的影响规律,按如图8所示的加载路径加载,以线性加载方式进行加载,最终进给量为22 mm。

将成形零件分别沿着轴向和纵向等距取截面,轴向获取28个测点,纵向获取18个测点,不同加载路径下成形壁厚分布图如图9所示,从中可以看出,沿轴向截面和纵向截面,随着测量点向支管方向移动,测量点的壁厚值不断减小,在支管顶部达到最小,仅在轴向截面的主管与支管连接区域壁厚值有小幅度的增加。主要由于材料在此处流向转变为纵向,流向支管难度较大,易发生增厚现象。沿轴向截面主管区域壁厚增加明显,支管区域壁厚分布情况存在较大差异。在加载路径1下,管件壁厚减薄量最小,最大减薄率为16.03%,相比于另外两条加载路径而言,减薄量明显较小,在加载路径3下,管件壁厚快速减薄,最大减薄率为27.85%。

图8 轴向进给量加载路径

图9 不同轴向进给条件下截面壁厚分布

2.2 内压力对成形壁厚的影响

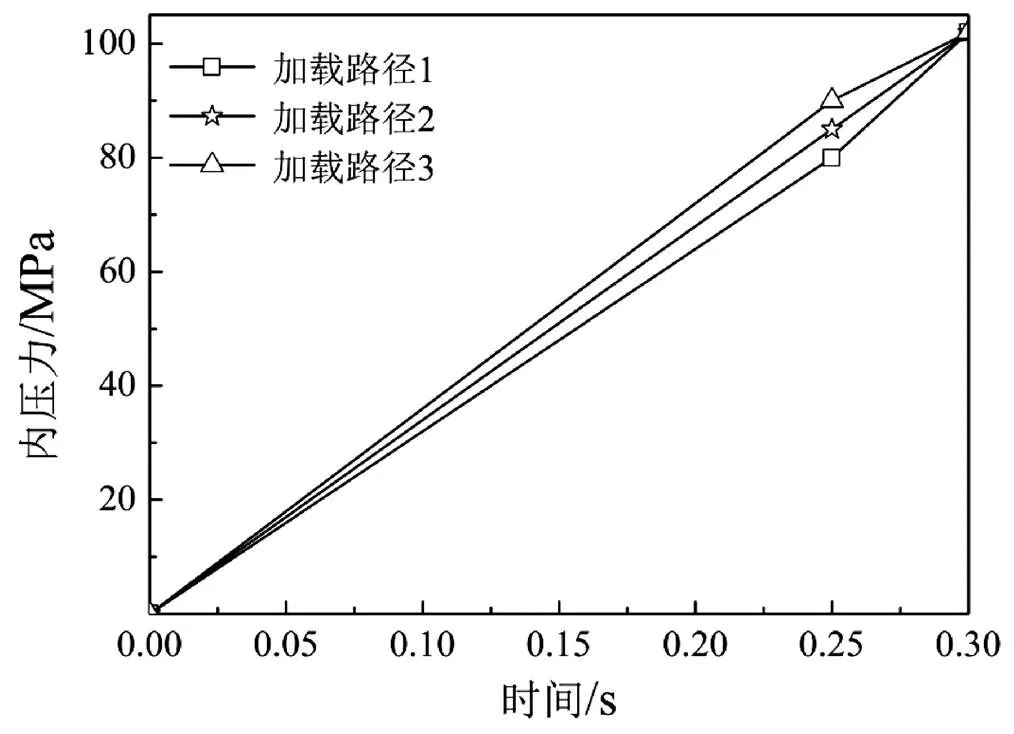

为研究内压力对管件成形壁厚分布情况的影响规律,按如图10所示的加载路径加载,以线性加载方式进行加载,最终内压力为100 MPa。

将成形零件分别沿着轴向和纵向等距取截面,轴向获取28个测点,纵向获取18个测点,不同加载路径下成形壁厚分布图如图11所示,由图可知,沿轴向截面和纵向截面,随着测量点靠近支管部分,测量点的壁厚值不断减小,管件仅在轴向截面的主管与支管连接区域,壁厚有小幅度的增加,主要是由于此处材料流动方向改变,导致材料的流动性下降,出现局部增厚现象。管件的主管区域的壁厚增加明显,支管区域处于主要变形区,壁厚分布情况存在较大差异,在加载路径1下,成形管件的最大减薄率为15.35%,减薄率较小,在加载路径3下,管件减薄速率较快,最大减薄率为25.22%。由此可知,内压力对管件壁厚分布情况影响显著。

图10 内压力加载路径

图11 不同内压力条件下截面壁厚分布

3 结论

本文以三通管为研究对象,借助有限元Dynaform软件对零件成形进行数值模拟分析,分析管件沿轴向和纵向截面的壁厚分布情况,在内高压成形过程中,截面在支管处壁厚减薄较为明显,减薄率为12.67%,在许用范围内。轴向进给和内压力进给路径不同,成形的零件壁厚也就有所差异。

[1] 苑世剑,韩聪,王小松.空心变截面构件内高压成形工艺与装备[J].机械工程学报,2012,48(18):21-27.

[2] 陈建军.内高压成形工艺及其在汽车轻量化中的应用[J].锻压装备与制造技术,2010,45(01):12-18.

[3] 郎利辉,苑世剑,王仲仁,等,Joachim Danckert,Karl Brian Nielsen.管件内高压成形及其在汽车工业中的应用现状[J].中国机械工程,2004(03):82-86.

[4] 李晓冬,徐雪峰,华如雨,等.5052铝合金T型三通管内高压成形规律研究[J].塑性工程学报,2021,28(03):41-49.

[5] 陈名涛,肖小亭,刘易凡,等.内压和加载路径对并列双支管内高压成形性的影响[J].塑性工程学报,2017,24(05):19-24.

[6] 闫宏伟,王璐,彭方现,等.T型三通管道不同流向的数值模拟分析[J].材料保护,2021,54(06):40-45+135.

[7] 冯莹莹,骆宗安,张宏阁,等.T形管内高压成形过程加载路径的优化方法[J].哈尔滨工程大学学报,2020,41(06):929-936.

[8] 张继明,张淳,胡金双.内高压胀形设备的伺服控制[J].机械设计,2021,38(S1):313-316.

[9] 葛东东,祝良荣,邵国森.基于正交试验的A6063内高压成形加载路径优化研究[J].兵器材料科学与工程,2018,41(02): 34-39.

Numerical Analysis of High Pressure Forming in Three-way Pipe

LIU Bangxiong

( Department of Mechanical and Mechatronic Engineering, Jingdezhen University, Jiangxi Jingdezhen 333000 )

In this paper, the three-way pipe is taken as the research object, and the numerical analysis of internal high pressure forming is carried out with the help of nonlinear finite element DYNAFORM. The results show that under the condition of linear axial feed, the forming quality is better, the wall thickness at the branch pipe is thinner, and the thinning rate is larger, but it does not exceed the allowable range, which can provide a useful reference for the forming research of three-way pipe.

Three-way Pipe; Numeral Analysis; Thickness

U463

B

1671-7988(2022)02-87-04

U463

A

1671-7988(2022)02-87-04

10.16638/j.cnki.1671-7988.2022.002.020

刘邦雄(1990—),男,硕士,就职于景德镇学院机械电子工程学院,研究方向:CAD/CAE/NVH。

江西省教育厅科学技术研究项目(GJJ191179),景德镇市科技计划项目(20192GYZD009-01)。