某新能源汽车压缩机接触器绝缘故障问题分析

张延星,焦红星

某新能源汽车压缩机接触器绝缘故障问题分析

张延星,焦红星

(海马汽车有限公司,河南 郑州 450000)

为了有效解决某量产新能源汽车压缩机使用过程中出现的接触器绝缘故障问题,文章通过实验确定故障主要原因是未考虑电动空调压缩机输入端滤波电容,导致空调压缩机启动瞬间有较大冲击电流,触点铜排烧蚀。对标几种畅销纯电动汽车压缩机控制回路,坚持改动最小且能有效解决问题的原则对量产车型电路进行整改,在现有空调回路中增加预充控制回路。文章分析结果为其他车型空调控制回路设计提出有效思路,避免因大电流冲击导致绝缘问题。

压缩机;接触器;滤波电容;绝缘故障

前言

传统汽车带来的能源危机和环境污染日益严重,新能源电动车成为现在以及未来发展的趋势,而纯电动汽车在新能源汽车中地位尤为重要,近年来,国家大力推广电动汽车,电动汽车市场保有量越来越大[1]。早期投入市场的电动汽车,受前期设计不完善、使用年限长、行驶里程高等因素影响,车辆进入了质量问题频发阶段;纯电动汽车的空调系统与传统燃油车空调系统差异较大,其控制电路也明显不同,纯电动汽车控制电路的设计直接影响空调的使用,而空调在汽车中关乎安全(除霜除雾)及用户舒适性,其设计至关重要。

1 某车型空调压缩机接触器故障现象

某纯电动量产车型空调制冷功能失效,整车报绝缘故障导致车辆不能行驶,该问题多发生在夏季使用空调制冷较频繁的用户车辆上。

2 原因分析

使用绝缘电阻测量仪对故障车辆逐个高压回路进行测量、分析、排除,最终确定为空调压缩机高压回路对车身绝缘阻值低,下面对该故障原因进行分析。

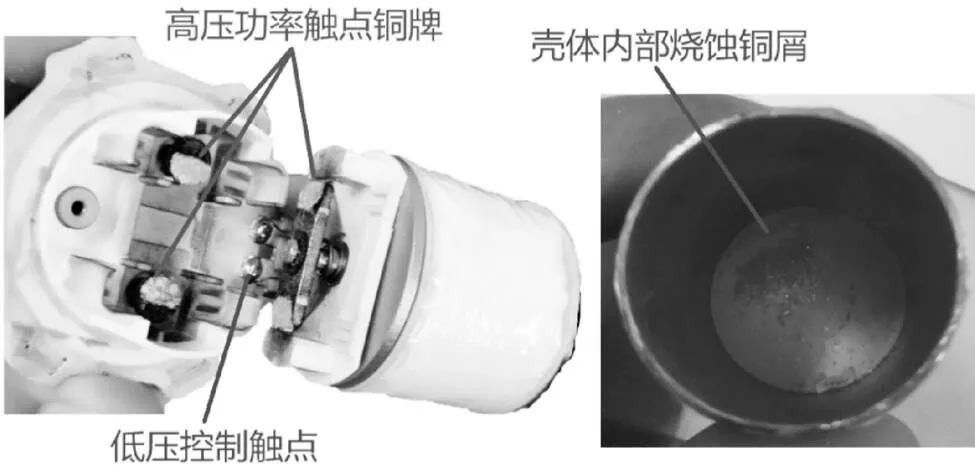

2.1 故障车辆空调压缩机接触器拆解分析

如图1所示,将故障接触器从中间抛开,可见功率触点铜排有严重的烧蚀,接触器外壳内部有较多烧蚀产生的铜屑,整车发生绝缘故障不能行驶的原因为空调压缩机接触器功率触点烧蚀产生大量铜屑。空调压缩机接触器高压功率触点与低压控制触点在同一个封闭腔体内,间隙小且无隔离,烧蚀产生的铜屑导致两者间电阻降低,发生绝缘故障。

图1 空调接触器拆解图片

2.2 空调接触器触点烧蚀原因分析

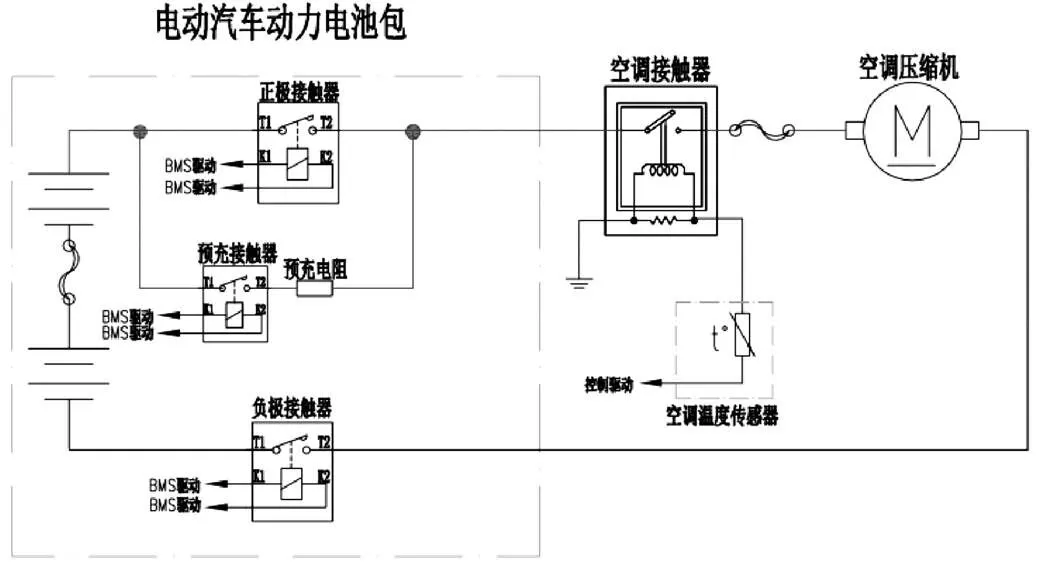

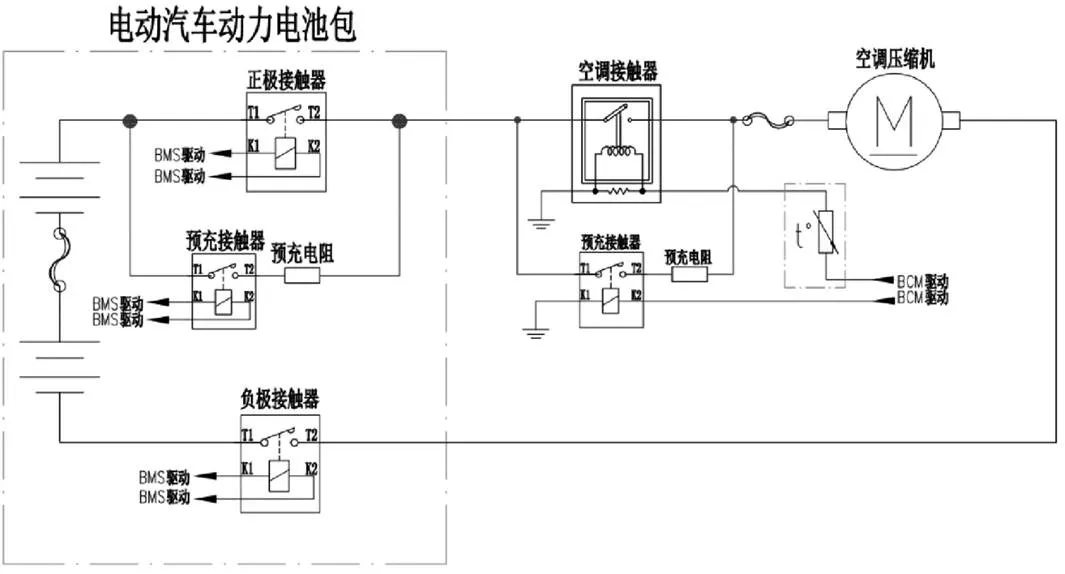

该车型空调回路原理图如图2所示,该车型电动压缩机为固定转速型压缩机,为给电即工作模式,因此其回路串联了1个50 A接触器进行开关控制,串联1个熔断器进行短路保护控制,受到空调工作模式限制,接触器控制触点串联一个空调温度传感器,该传感器在空调蒸发器温度降低到设定温度阈值时可切断接触器控制回路电源,随即空调接触器断开,压缩机断电停止工作。

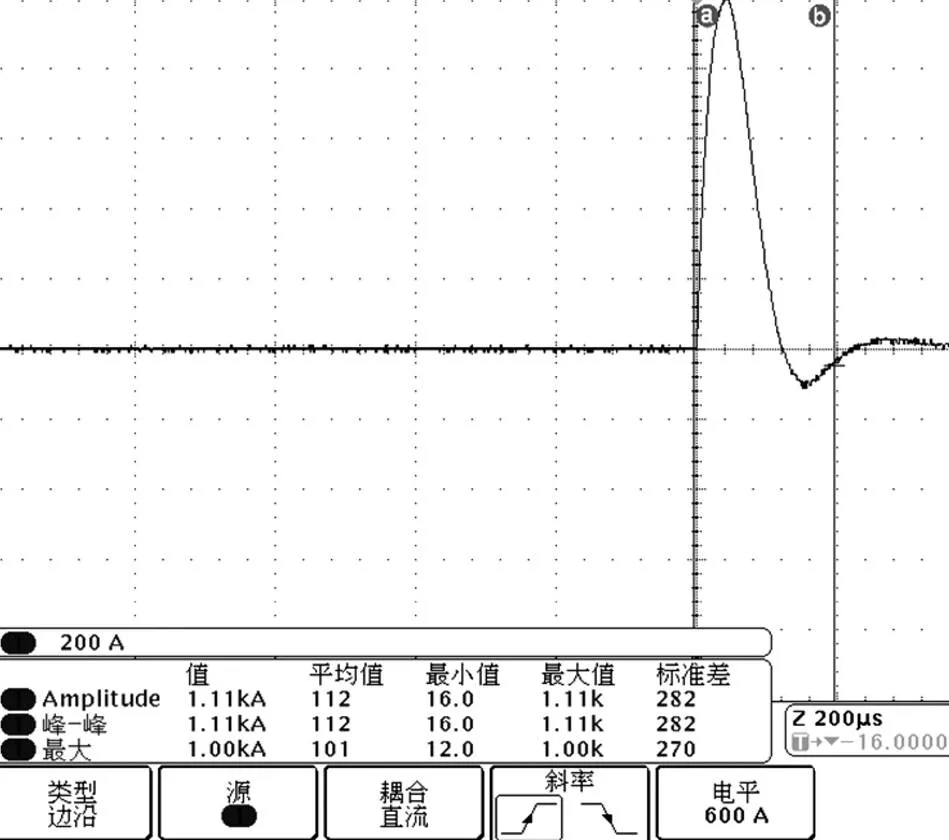

电动压缩机受限于自身特性,其输入端设置有滤波电容,并且空调回路增加接触器后,电池包内部的预充回路无法给空调压缩机预充电,因此导致压缩机启动瞬间会有较大电流,用示波器对该车型空调回路电流进行测量,发现空调压缩机启动时,有1 000 A左右冲击电路,该冲击时间为100~200 us,如图3所示。该车型最初设定的蒸发器温度传感器阈值为0 ℃~4 ℃,且在车辆可靠性道路耐久试验中验证了其可靠性,后续由于温度阈值低导致蒸发器表面有冷凝水珠出现,因此温度阈值上调为2 ℃~4 ℃并移动了温度传感器布置位置,调整后未进行充分验证;对故障车辆进行空调实车测试,发现环境温度在30 ℃左右时,启动空调制冷,空调送风开关在一档及二档时,压缩机启动15 s~20 s后,压缩机即停止工作(蒸发器温度降低达到阈值2 ℃~4 ℃),15 s后空调压缩机再次启动(蒸发器温度升高,超出阈值2 ℃~4 ℃),并不停重复上述循环。但是空调送风量在三挡时,空调压缩机可一直工作。

图2 某车型空调高压回路原理图

图3 冲击电流测试

综上分析,可以得出空调接触器触点烧蚀原因为压缩机启动瞬间冲击电流较大,远远超出接触器设计负载能力,再加上空调蒸发器温度阈值设置较高,导致车辆在特定工况下空调压缩机频繁启停(2次/分),接触器在短时间内经1 000 A左右大电流频繁冲击,冲击电流过大导致接触器吸合的瞬间产生较大的拉弧,拉弧瞬间产生的高温将触片电解烧蚀产生铜屑,铜屑散布在接触器功率触点和低压控制线的中间(接触器高压和低压部分没有做物理隔离),使用时间越长,拉弧产生的铜屑越多,导致接触器功率触点和控制信号线的爬电距离缩小从而导致绝缘故障。

2.3 空调接触器台架试验验证

搭载试验台架,模拟空调接触器频繁大电流冲击试验,进一步分析故障原因。

2.3.1台架设定

使用该车型实车作为载体,空调接触器使用PLC作为控制电路,使空调压缩机工作15 s,停止15 s,不停重复上述循环,并串联一个计数器进行计数,试验到车辆报绝缘故障后停止,试验每两小时进行一次冲击电流测试及绝缘电阻测试,测试7 912次后,车辆报绝缘故障,拆解空调接触器发现其触点烧蚀严重,如图4所示。

图4 台架测试

综合以上分析,产生该问题原因如下:

(1)主要原因:空调压缩机回路设计不合理,未考虑电动空调压缩机输入端有滤波电容,导致空调压缩机启动瞬间有较大冲击电流。

(2)次要原因:空调蒸发器温度传感器温度阈值设置不合理,导致空调压缩机在特定工况下频繁启停,造成空调压缩机接触器较早达到使用寿命。

3 该故障临时对策

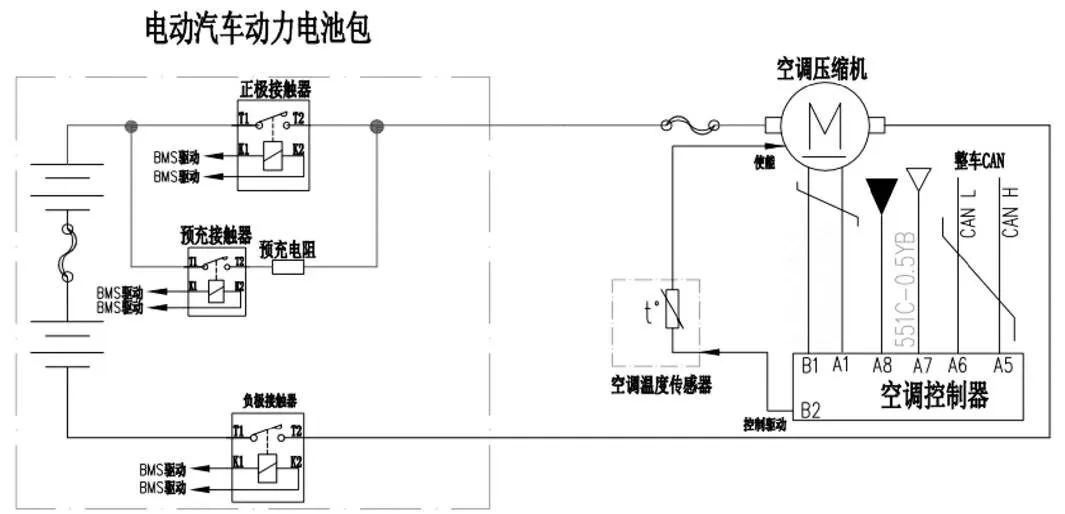

该车型为已量产车型,结合该车型空调压缩机給电即工作的特性,在尽量避免零部件大量更换的基础上对原电路进行优化设计,优化后设计电路图如图5所示。

在现有空调回路中增加预充控制回路,预充电阻根据改车型电动压缩机输入端滤波电容大小进行选择,电容电压变化计算如下:

=(1--t/RC) (1)

公式中:为压缩机端电容电压,为动力电池电压,为预充时间,为预充电阻,为电容。

一般要求预充后,/≥90%,为尽量降低冲击电流,我们取/=95%,则根据上述计算公式可得出,预充时间=3 RC,该车型压缩机端电容约为15 000 uF,选用10 Ω预充电阻,则预充时间为450 ms,及预充电时间预留在450 ms以上即可避免较大的冲击电流产生,因此优化后空调控制策略为,空调压缩机控制驱动信号改由BCM控制,即用户按下空调制冷AC开关后,BCM先驱动空调预充接触器,对压缩机输入端滤波电容进行预充电,经过0.5 s延时后再驱动空调接触器闭合,空调压缩机开始工作,此时切断预充接触器,避免预充电阻消耗电能。优化后,空调压缩机预充回路先闭合,预充回路中限流电阻将对压缩机输入端滤波电容缓慢充电,电容两端电压缓慢上升,之后在闭合压缩机接触器时,接触器两端压差较小,不会产生较大的冲击电流,从而避免接触器被烧蚀[2]。同时更换空调接触器型号,选择高压功率触点与低压控制线圈有物理隔离的接触器,确保安全。

图5 优化后空调电路图

4 该故障预防对策

电动压缩机一般在输入端口都会设置滤波电容,因此空调控制回路设计之初就需要全面考虑,目前主流的空调电路设计如图6所示,空调回路取消接触器控制,空调直接与电池包输出连接,在车辆上电时,BMS(电池管理系统)首先闭合预充接触器及电池负极接触器,对电池包外部用电器进行预充电[3-4],当BMS检测到电池包外部电路端电压达到电池电压的90%以上时,再闭合电池包正极接触器,并断开预充接触器,电动压缩机输入端滤波电容在车辆一上电即完成了预充,压缩机带有低压使能线及通信模块(CAN或link),通过使能信号控制压缩机的启停,空调控制器通过通信模块实时调整和监控压缩机转速,达到对压缩机的精准控制。上述压缩机电路减少了空调压缩机接触器,降低成本的同时避免了压缩机的启动时产生较大的冲击电流,压缩机增加通信模块,也可使得空调控制器更精准地实现压缩机转速、启停等控制,避免压缩机的频繁启停。

图6 电动汽车空调压缩机控制回路

5 结束语

在汽车行业中,量产车型市场存量多,出现问题多,且整改极其困难,因此在早期设计中,需要做通盘考虑,一个零部件的细微变动即可能造成相关部件的重大问题,因此需要进行充分的验证,避免类似问题的发生。

[1] 田磊,赵静艺.新能源电动车的上下电管理[J].科技风,2020 (29):7-8.

[2] 纽春萍,熊乾村,徐丹,等.大功率直流接触器在不同介质中开断电弧特性的实验研究[J].高电压技术,2019,45(11):3481- 3486.

[3] 刘宝泉.电动汽车高压电气系统及上下电控制策略研究[J].汽车工业研究,2020(02):58-61.

[4] 李永庆,孟伟.电动汽车预充电过程研究[J].汽车电器,2013 (05):8-10.

Analysis of Insulation Failure of Compressor Contactor of a New Energy Vehicle

ZHANG Yanxing, JIAO Hongxing

( Hippocampus Automobile Co., Ltd., Henan Zhengzhou 450000 )

For solving effectively the contactor insulation problem during the use of the compressor of a mass produced electric car, in this paper, the reason for the failure was determined by experiments that the filter capacitor at the input end of the electric air conditioning compressor was not taken into account, which resulted in a large impulse current at the start moment of the air conditioning compressor and the copper plate ablation at the contact point. Based on the standard control circuits of several popular pure electric vehicle compressors, the circuits of mass production models were corrected in accordance with the principle of minimum modification and effective solution to the problem, and the pre-charging control circuit was added to the existing air conditioning circuit. The analysis results of this paper provide effective ideas for the design of air conditioning control loop of other car models to avoid insulation problems caused by large current impact.

Compressor; Contactor; Filter capacitor; Insulation problem

U469.7

A

1671-7988(2022)02-07-04

U469.7

A

1671-7988(2022)02-07-04

10.16638/j.cnki.1671-7988.2022.002.002

张延星,男,本科,就职于海马汽车有限公司。