新型缆索吊机在武忻高速新圩红水河特大桥中设计及应用

许建文,陈召桃

(1.广西新发展交通集团有限公司,广西 南宁 530029;2.广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

无支架缆索吊装施工法作为跨越河流峡谷工程施工的主要方法,已被应用于越来越多的大跨径拱桥的拱肋安装。在已建的数座钢管混凝土拱桥中,尤其是跨径超过150 m的拱桥,大多都采用该方法安装拱肋[1]。据统计,钢管混凝土拱桥拱肋的架设主要采用转体施工法、缆索吊装法和支架施工法,也有少数桥梁采用了悬臂拼装等方法,目前近70%的钢管混凝土拱桥拱肋架设方法采用缆索吊装施工技术[2]。

新圩红水河特大桥斜拉扣挂体系扣塔设计为装配化钢管格构式结构,塔架纵向、竖向设计模数为4 m,横向为4.9 m,杆件均为标准件,采用螺栓连接,立柱主管采用法兰盘连接,水平杆、水平斜杆及立面斜杆与竖向主管采用节点板连接。塔架可依据受力状态进行排列组合,通用性强,周转使用率高,安拆便利。本文主要介绍新型缆索吊机的设计及应用,开展快速安拆装配化塔架设计及智能化缆索起重机控制系统研究和优化斜拉扣挂一次张拉计算理论深化研究。

1 工程概况

1.1 工程概况

YK109+102新圩主线红水河特大桥是武宣—来宾—合山—忻城公路一座特大型中承式钢管混凝土拱桥,位于来宾市忻城县新圩乡丹灵村和红渡镇马蹄村天六屯,桥梁横跨红水河,上跨省道S510和县道X652,主桥长 354 m(计算跨径 325 m),拱轴线采用悬链线,拱轴系数为1.5,计算矢跨比为1/4.513 888 89,主拱采用钢管混凝土桁式结构,整束挤压钢绞线吊索体系,桥面主梁采用格构式钢-混凝土组合梁,两岸拱座为重力式抗推力结构基础。主线桥主线桥面宽31.4 m,双向4车道布置。

下游侧新圩连接线红水河特大桥同桥型、同跨径、同悬链线并列布置,主墩基础为扩大基础,两桥桥面间净距5.02 m,两桥共用基础。连接线主桥桥面宽18.9 m,采用双向2车道。

1.2 新型缆索吊机塔架设计

1.2.1 塔架总体设计

缆索吊装系统塔架采用大型钢管搭设,塔脚固结,扣挂合一,装配化钢管格构式结构,塔架纵向、竖向设计模数为4 m,横向为4.9 m。

图1 塔架总体布置图(武忻高速新圩岸左、红渡岸右) (单位:mm)

1.2.2 塔架快速安拆设计

塔架安装使用C7036型塔吊,采用塔吊进行立杆钢管、水平杆、斜杆、横联、塔顶等的安装,地面拼装成单元后,高空进行单元吊装。安装单元划分:安装单元为立杆片装单元、横联单元、平台单元、塔顶单元,安装快捷。吊装单元设计如图2所示。

图2 吊装单元设计图

1.3 新型缆索吊机电气控制系统设计方案

起重机电气控制系统设计包含电源系统、拖动系统、控制系统、安全监控系统,实现整套缆索起重机集成控制,提高缆索起重机运行速率及安全性。

电源系统:重机两岸各自采用独立供电方式。供电电源为 AC 380 V,50 Hz 三相五线,控制电源为 AC 220 V,50 Hz 和 DC24 V。安全监控系统设置UPS 电源,满足断电情况下工作30 min的工作时间。动力系统:采用变频卷扬机,运行更稳定。电机末端设有速度编码器,将电机转速反馈给变频器,实现精确速度控制。控制系统:系统选用可编程控制器 PLC 作为控制核心,南北两岸集装箱均设有 CPU,CPU 之间、CPU与各分站之间通过通信连接。通信系统:系统在通信中断时缆机能自动停机,并具有通信中断的自诊断功能。安全监控系统:包括监控参数设计、处理单元设计、可视监控设计、安全保护设计。

1.4 优化斜拉扣挂一次张拉计算设计方案

拱肋安装采用CFST 拱桥斜拉扣挂施工优化计算方法,基于Midas Civil2020、AcrOPT-2.0 广西路桥斜拉扣挂优化计算程序进行分析,实现扣索一次张拉成型,且安装过程各扣索力变化不大,拱肋线形接近裸拱目标线形,整体安装快捷、安全、精准。

基于《CFST 拱桥斜拉扣挂施工优化计算方法》(韩玉,秦大燕, 郑健)“过程最优,结果可控”斜拉扣挂施工优化一次调索计算理论,对各吊装施工过程中的线形和各扣索索力随着封拱铰时机的变化规律进行计算,并根据现场实际情况进行深化研究。

1.4.1 影响矩阵法原理

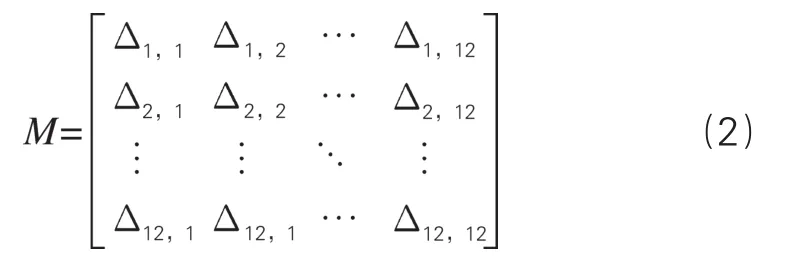

如图3所示的CFST拱为例,进一步介绍影响矩阵法的计算分析原理。

图3 CFST拱

CFST拱桥施工过程中各扣索索力荷载主要包括结构恒荷载产生的荷载效应、其他扣索张拉和索自身变形产生的荷载效应等部分。基于叠加原理,可得到式(1)所示影响矩阵方程:

式中,Euser指各控制点的目标位移向量;f为各扣索初拉力荷载向量;Econst为考虑施工阶段恒载作用下各拱段控制节点的位移向量;M为各单位扣索力单独作用下形成的影响矩阵,即当1号扣索索力为1时,各控制点位移为{i1}(i=1,2,…,11,12),同理扣索j索力为1时,各控制点位移为{ij}(i=1,2,…,11,12),因此,该影响矩阵M如下:

然后,结合方程式(2)和线性代数的相关理论,可得到各扣索初拉力荷载向量f:

1.4.2 拱肋吊装施工优化模型

其优化模型如下:

式中:x为扣索初拉力荷载;u1(x)为当前安装拱肋节段并张拉扣索所对应的悬臂端控制点位移;u2(x)为安装横联后的各悬臂端控制点位移向量;un(x)为各控制点合龙松索位移向量;ut为目标位移向量;M1,M2,Mn为不同施工阶段下的影响矩阵;C1, C2,Cn为已知荷载量对状态变量的影响向量;T0为安装预抬高值为0时的荷载向量;u为合龙松索后各控制点位移偏差限值;uh(x)为各拱肋拼装阶段各控制点的预抬高值。

所有扣索力均按一次张拉进行计算,以成拱松索后的变形与裸拱自重变形差在可控范围内为控制目标,同时将安装过程中拱肋线性控制在最小。

1.4.3 深化研究

合拢松索后,各控制点位移 Un与目标线形Ut位移差的绝对值u直接决定优化效果,根据 CFST 拱桥斜拉扣挂施工优化计算方法计算优化目标函数 f(x)与u的关系曲线如图4所示,由于u 表示合拢松索后实际线形与目标线形的偏差, 优化目标函数 f(x)表示各施工过程中实际线形偏离目标线形的程度, f(x)与u分别表示“过程偏离程度”和“结果偏离程度”。

如图4所示,在保障线形的前提下且施工方案实施经济性良好的情况下,后续索力优化均取u=10 mm,远小于规范要求的允许值L/3000=108 mm(《钢管混凝土拱桥结构技术规范》(GB 50923—2013)第 11.2.7 规定“钢管拱肋架设拱圈高程允许偏差±L/3 000,其中L为拱肋的计算跨径”)。

图4 norm_T 与u 关系曲线

根据f(x)函数修正计算模型(图5),计算出拱肋线形变化及索力变化(图6、图7),结果显示吊装线形与目标线形接近,且初张索力与最大索力变化较小,表明整个线形良好且结构安全。

图5 主线桥与连接线桥计算模型

图6 拱肋线形分析(左主线,右连接线)

图7 拱肋扣索力分布分析(左主线,右连接线)

分析结果显示,拱肋线形、索力变化均符合预期目标。

2 实施效果

2.1 缆索起重机装配化塔架安装

红渡岸塔架高132.9 m,塔架杆件共7 126个杆件、84 272个螺栓,自2022年5月中旬开始安装,至7月31日封顶,其间由于雨天、大风等停工18 d,实际施工时间59 d,塔架安装快捷,塔顶偏位未超12 cm,无坠物事件,较同期一项目万能杆件塔架快50%,受雨天影响有所窝工,较一般万能杆件节省劳务费、设备费64.3万元。

2.2 智能化缆索起重机设计及斜拉扣挂优化算法

目前缆索起重机控制系统已进场,完成部分系统安装,斜拉扣挂一次张拉成型优化计算方法已复核完成,技术方案实施过程中也取得较好效果。

3 新型缆索吊机特点优势及主要技术创新点

3.1 新型缆索吊机特点优势

新型缆索吊机利用若干标准单元件和索鞍单元件拼装而成,塔架各杆件通过螺栓连接,易于安装与拆除,在搭设速度及最大高度上都优于传统塔架。装配化钢管格构式结构较传统的万能杆件优势在于以下4点。

(1)缆索吊机装配化塔架较万能杆件节省50%工期,无坠物事故,较一般万能杆件节省劳务费、设备费省至少79万元,塔架垂直度满足H/600需求。

(2)在地面拼装成片装再起吊至高空安装,每个8 m高的片装体的立柱高空安装施拧螺丝只有32个螺栓,安全系数大幅度提高。

(3)利用智能系统及斜拉扣挂一次张拉成型优化计算方法,实现1天安装1个拱肋节段实效。拱肋安装斜拉扣挂一次张拉成型,安装后无须再次调索,应用CFST 拱桥斜拉扣挂施工优化计算方法,就两岸塔架远离拱肋、连接线拱肋上下游扣索不对称特殊性进行深化研究,提出最佳控制索力及节段安装预抬高值。

(4)缆索起重机电气控制系统集成化设置,电信号协调控制32台卷扬机,提高缆索起重机运行的安全性。

本项目主要以深化研究新型缆索起重机设计、拱肋悬臂拼装斜拉扣挂设计,以实现快速、优质、安全施工,提高施工效率,解决密集村落环境中钢管混凝土拱桥建设“拱肋安装”核心复杂问题,提高拱桥核心竞争力。目前,所研究的项目在世界第一拱天峨龙滩特大桥及已开工的多座拱桥上同步应用,对推动拱桥发展具有战略性意义。

3.2 主要技术创新点

技术创新需求主要来源于现场施工组织难题,本项目着重解决项目位于密集村落修建大跨径拱桥安全性的需求,先后进行大体积快速浇筑方案研究、缆索吊机塔架模块化单元化快速安拆研究、缆索吊机控制系统集成化研究、斜拉扣挂一次张拉深化研究。

(1)缆索吊机装配化塔架水平杆、水平斜杆及立面斜杆与竖向主管采用螺栓连接,可以实现自由排列组合,满足任何工序要求。结构安装在地面拼装为单元后再进行吊装,塔架结构螺栓安装施工工作量70%以上在地面完成,有效降低高空施工安全风险,塔架安装效率提高近50%。

(2)缆索吊机电气控制系统,可集中控制复杂缆索起重机,具备完善的安全保护系统。一是采用变频起动和制动,减少设备机械冲击,稳定多挡速度运行,延长传动机构的寿命;二是采用光纤以太网通信,实现远程操作、集中操控;三是PLC强大故障诊断及判断功能,实现准确识别控制系统运行故障,及时发出预警并进行停机保护;四是PLC配合工控机与人机界面,实现视频监控同步向操作人员展示功能的同时,便于操作人员快速查询系统运行情况;五是通过可编程控制器编程建立逻辑控制,实现缆索起重机多模式运行,操作简便,大幅度提高工作效率,降低施工难度,实现智能化施工,提升本质安全性;六是减员增效,相对传统接触器、继电器,整套系统操作人员由30人缩减至1~2人。

(3)斜拉扣挂优化计算理论,扣索张拉一次成型,吊装过程无须进行调索,且吊装过程各节段扣索力变化均匀,结构安全,线形变化与裸拱线形目标值接近,线形安装精度高。

4 结语

新圩红水河特大桥整个塔架通过连接板用高强度螺栓进行连接,塔架标准段的拼装和拆卸简单、速度快,拼装效率高,有利于工程质量控制,大大缩短工期,降低施工成本,效益显著[3]。索塔作为缆索吊的主要承重构件之一,理论计算强度须满足规范要求,按方案拼装完成后须经施工单位公司验收和特种设备检测研究院检测合格并试吊完成,同时应加强索塔的应力及变形监测,方能保障新型缆索吊机系统的正常运行。

拱桥用缆索起重机塔架常规为万能杆件式,安装基本在高空进行且安装效率低、高空作业量大、结构强劲性较弱。本项目装配式塔架的研究,采用标准杆件,重型结构立柱及通用性腹杆,实现地面拼装再吊装,使得至少60%的塔架安装作业量在地面完成,减少高空作业强度及时间,配合内爬升免拆施工平台,有效降低安全风险。由于结构按8 m每个格构进行单元设计,安全速率较万能杆件提升50%以上,采用塔吊分单元吊装,设备、人员投入减少,施工机械化程度提升,较同类型工程建设投入降低20%左右。本项目缆索起重机控制系统及斜拉扣挂系统正运行中,结合其他项目的实际应用来看,具有技术先进、安全可靠、效益明显等特点。