某水电站泄洪放空洞闸井施工技术

李玺

(中国水利水电第十一工程局有限公司,河南 郑州 450000)

1 工程概况

某水电站下水库泄洪放空洞布置在右岸,由导流洞改建而成,全长501 m,包括进、出口明渠、压隧洞段、闸门井段、无压隧洞段。

闸门井段位于桩号泄0+165.5-0+186.5 范围内,高程为EL668.5 m~EL720.0 m,对应地表为山梁脊部。泄洪放空洞闸门竖井开挖高43.50 m(EL676.50 m~EL720.00 m),为矩形竖井结构,断面尺寸17.70 m×7.70 m,其中EL720.0~EL714.0 段围岩类别为Ⅳ类;EL714.0~EL699.0 段围岩类别为Ⅲ类;EL699.0~EL682.5 段围岩类别为Ⅱ类;井底渐变段EL682.5~EL676.50 围岩类别为Ⅱ类。支护采用锚杆Φ25,梅花形布置,间排距3 m,长4.50 m,入岩4 m。喷混凝土厚10 cm,挂钢筋网φ8@20 cm×20 cm。

施工采用钻孔爆破法,先开挖、贯通导井,然后将导井扩大至设计尺寸的方法。

2 泄洪放空洞闸井施工技术

2.1 施工测量

根据泄洪放空洞的洞外测量控制网点,竖井放样应采取全站仪与垂球相结合的方法进行测量。在闸门井平台设置控制点两个,闸门井710 m 高程以上开挖,施工测量采用全站仪进行,在井口架设全站仪,测量人员按照设计图纸进行闸井开挖轮廓线放样,周边爆破孔采用红色喷漆明显标示在开挖面上,控制放样精度不大于±2 cm。

闸门井710 m高程以下测量放样,超过全站仪俯角后采取垂球法在井口四个角架设垂球,在顶面用全站仪测取垂球坐标后,施工面可以直接量取。

2.2 闸门井导井开挖施工

2.2.1 导井参数的选定

导井孔径的选择,一是考虑在竖井扩挖起爆后,石渣被扒入导井时,石渣能轻易自由落到井底而不堵井,因此导井孔径应尽量大;二是要考虑竖井的地质情况,围岩为Ⅱ、Ⅲ类,岩石条件较好,为花岗岩,岩石坚硬;如孔径过大,对施工安全控制不利。因此综合以上因素,最终确定溜渣导井孔径为φ3 m。

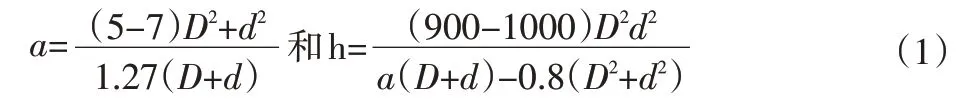

爆破参数选定

式中:a—掏槽孔与中空孔间距,m;h—每一段掏槽深度m;D—中空孔直径m;d—掏槽孔直径m。

深孔采用M351 钻机钻孔,钻头直径φ115 mm,成孔直径φ115 mm,为方便施工,中空孔和掏槽孔均采用φ115 mm钻头,计算结果a=0.36 m。实际施工中,考虑到钻孔偏差,掏槽孔距中空孔太近,有穿孔风险,距离太远,掏槽效果不好,综合考虑,确定掏槽孔距中空孔间距a为0.50 m,掏槽孔间距0.40 m;掏槽孔与扩大孔间距1 m。

2.2.2 导井施工准备

①导井施工前,应进行钻机的维修保养,备齐常用易损配件,配齐40.50 m钻孔深度的钻杆及钻头,确保设备完好。②钻孔应将水平尺、坡度尺等检查孔斜、孔位偏差的工具准备齐全。③现场先由测量人员定出竖井中心位置,根据测定的中心位置就近选定场地作为竖井的施工场地。根据确定的竖井施工场地对场地进行平整,并修建施工便道至竖井导井的井口处。④施工前检查钻杆,对钻杆要求是圆且直,不弯曲,不偏心,连接后具有较高的同心度;为保证钻车自身的稳定性,在竖井EL717高程整平作业面。

2.2.3 导井钻孔

深孔爆破法钻孔所有导井孔一次钻孔完成,溜渣导井钻孔共计17个;钻孔采用100D潜孔钻造孔,孔径115 mm;钻孔的质量是整个导井成型的关键,所以施工的关键是解决潜孔钻机钻孔偏差问题。要求钻孔偏斜率不大于1%;钻孔质量控制,在钻孔施工中,采用水平尺、坡度尺等工具进行孔斜控制,并且所用钻杆均为新买钻杆,钻孔过程中,钻车固定,保持平稳。

炮孔布置见图1。

图1 导井开挖炮孔布置示意图

2.2.4 爆破装药

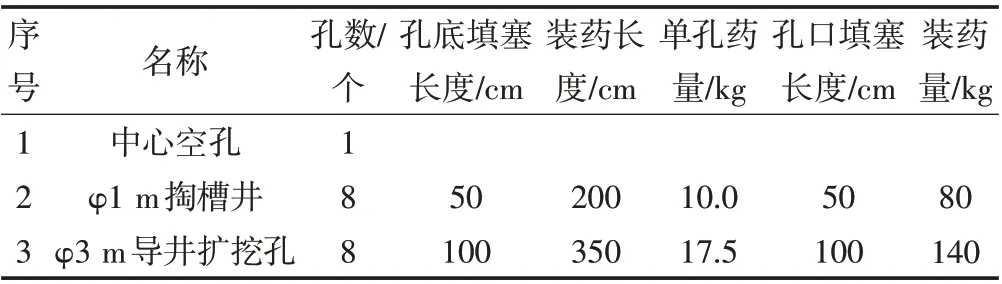

2.2.4.1 爆破参数

装药:炸药采用2#岩石乳化炸药,药卷直径70 mm,长度50 cm,每节药卷重2.50 kg,用皮绳吊住一端,送到爆破孔底部,每孔的装药长度为50 cm×4=200 cm。装药前进行炮孔深度测量,适当调整堵塞长度,保证装药高度在同一水平线上。

具体参数如表1所示。

表1 深孔爆破法每循环爆破参数表

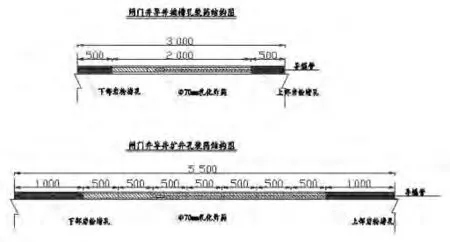

装药结构布置见图2。

图2 导井开挖炮孔布置示意图

2.2.4.2 装药、堵塞

由于炮孔上下贯通,装药时要进行上、下双向堵塞保证堵塞长度和质量。堵孔时,从孔口向底部放φ0.50 mm钢丝,井下辅助人员在钢丝上绑扎上编织袋,袋内灌满沙子,然后上部人员向上提拉铁丝,直至堵紧孔底,将铁丝绑扎固定在于顶部717 m平台上,防止下部堵孔下滑。

堵孔完后,丛孔口上方按照堵塞长度计算的体积向孔内撒岩粉,完成后开始装药;装药完成后,药卷上部同样采用钻孔的岩粉堵塞,考虑到爆破后有堵孔的可能,所以堵塞长度不宜过长,实际爆破时,按照选取堵塞长度的体积向孔内放岩粉。

2.2.4.3 起爆方式

爆破施工中,中间掏槽孔领先扩大孔3 m 以上时,进行扩大孔爆破;由于掏槽孔爆破后,扩大孔爆破临空面较好,实际爆破中,扩大孔一次起爆深度大于5 m,同时为保证完全起爆,扩大孔每孔设置两发雷管并联,出孔后采用两发同段位雷管进行同时起爆。

2.3 竖井扩挖施工

2.3.1 竖井扩挖施工方法

泄洪放空洞闸门井导井贯通后,进行自上而下全断面扩挖,按照3 m 作业循环,施工主要方法采用50 t 吊车吊CM351钻机到竖井扩挖作业面进行主爆孔钻孔,吊运0.50 m3反铲进行翻渣,周边光面爆破孔采用YT-28手风钻钻孔,出渣利用导井作为溜渣通道将爆渣溜至平洞内,装载机在下部平洞段将爆渣端出洞口后,在泄槽段装车,自卸汽车拉运至暂存料场。

爆破设计→测量放样→钻孔→装药、联网→警戒→爆破(含补炮)→解除警戒→出渣→清撬→锚杆→挂网→喷混凝土→下一循环。

施工过程中严格按照验收程序进行施工,上一工序未验收不得进行下一工序施工。竖井扩挖采取开挖一层支护一层;扩挖采用循环钻爆法,循环开挖深度为3 m。

2.3.2 竖井扩挖测量放样

竖井放样应采取全站仪与垂球相结合的方法进行控制。导流洞竖井洞径17.70 m×7.70 m,在前期开挖过程中(从顶面向下开挖)顶面可用全站仪直接放样,全站仪控制井深可以达到约10 m,超过全站仪俯角后采取垂球法在井口四个角架设垂球,在顶面用全站仪测取垂球坐标后,施工面可以直接量取。

2.3.3 爆破参数选择

井筒扩挖是自上而下分层进行,导井周围主爆孔采用手风钻钻孔,孔径42 mm,间排距1~1.20 m,孔深3.50 m,药卷直径32 mm,堵塞长度1.30 m,每孔装药量2.20 kg。

导井上游采用CM351 钻机钻孔,孔径90 mm,间排距1.50~1.60 m,孔深3.50 m,药卷直径70 mm,堵塞长度1.50 m,每孔装药量10 kg。

周边光爆孔的钻孔参数与平洞段基本相同,孔径42 mm,孔距0.60 m,孔深3.50 m,药卷直径32 mm,堵塞长度0.60 m,线装药密度450~500 kg/m。

以上爆破参数是根据以往施工经验并结合闸门井岩石情况初拟值,现场施工中可根据爆破效果,对钻孔装药参数进行优化调整。

2.4 竖井扩挖钻孔

2.4.1 手风钻钻孔

根据测量放样的点位,周边孔光爆孔和导井周围的主爆孔采用手风钻进行湿法钻孔作业。钻孔时做到开孔准确、钻孔平直,严格控制周边孔开孔误差不大于±2 cm,以保证爆破效果。一定要做到“准、直、平、齐”,以满足超欠挖及残孔率要求。

在钻孔过程中,注意根据钻爆设计严格控制孔向及孔深,不得超钻或孔深不足,造孔完毕后注意及时将孔内石粉清理干净,并严格检查钻孔质量。在人员施工过程中,必须对闸门井导井进行封盖,防止施工人员或器具滑落产生危险。

2.4.2 CM351钻机钻孔

导井上游主爆孔采用CM351钻机钻孔,钻机通过50 t吊车吊至开挖作业面,按照测量放样的孔位造孔。

2.4.3 炮孔验收

完成钻孔作业后首先由施工班组进行炮孔钻孔孔位、深度、倾角进行自检,自检合格进行报监理验收。在钻孔完成后,机具、材料利用吊车提升至井口上部安全地带。

2.5 扩挖施工

扩挖施工时,爆破后应及时撬除危石,并进行支护。施工中应严格控制钻孔深度、角度和孔位偏差,周边孔应进行光面爆破,每次下挖前,应将前次开挖出的井壁欠挖处理完。

扩挖钻孔时要严格控制炮孔间距、排拒,防止石渣出现大块,石渣最大块径应不大于导井尺寸的1/3。导井支护部位扩挖时,应先拆除支护设施再开挖。

2.6 出渣

全断面扩挖时,石碴除一部分能够顺着导井自然溜到地下平洞外,其余井口周围必须由人工扒碴入导井。

导井周围,120反铲无法进行出渣,需人工进行扒渣,采用吊车吊导井盖将导井大面封闭,只留人工翻渣孔,扒渣人员系好安全带、安全绳,采用自锁式双肩安全带,安全带采用高挂低用的方式使用。出渣人员将导井下游石渣翻入导井。

导井上游采用PC120反铲出渣,导井上游采用PC120翻渣进入导井。

下部出渣:①出渣前对边墙的浮石进行检查,先清理边墙的浮石,防止落石伤人。②现场设指挥人员和信号工(采用对讲机联系,专用频道),井下临时安全门必须有专人负责管理。装载机、自卸汽车驾驶员必须经过安全技术培训,考核合格并且取得主管单位颁发的资质证后持证上岗。③挖装机后退时必须鸣笛示警,发出信号。挖装机掘装渣时,工作面除挖装机司机之外,其他人员一律撤出。④闸门井段底部的溜渣通过平洞段采用侧卸装载机出渣。装载机端渣出洞口后,在泄槽段装车,自卸汽车拉运至暂存料场。

3 结语

总而言之,水电站是水利工程中重要工程,在经济社会发展中发挥着重要作用。某水电站泄洪放空洞闸井施工难度大,技术要求高,在对其进行施工时要严格按照施工标准进行施工,施工现场要精心组织、严格控制施工,以保证闸井施工质量,为后续施工打下了坚实的基础。