弹性发射数控抛光系统设计及搭建*

同济大学机械与能源工程学院 王昆 黄智星

本文根据弹性发射加工特点以及其精度要求,搭建了一套用于弹性发射加工的装置,并对抛光过程中的抛光正压力和抛光距离进行了分析,通过对石英玻璃进行抛光实验验证了本装置可以用于弹性发射加工,且抛光后石英玻璃表面粗糙度有所降低。

弹性发射加工(Elastic Emission Machining)是一种超精密抛光加工方法,常作为光学表面的最后一道抛光工序,光学表面在经过EEM抛光后表面粗糙度可以达到纳米级甚至亚纳米级[4-5]。EEM属于非接触式抛光,抛光时抛光头与工件之间不直接接触而是存在几微米至几十微米的间隙,通过抛光头高速旋转带动抛光液中的抛光颗粒与工件表面碰撞,从而实现工件表面材料原子级别去除。

由于抛光头和工件之间的间隙很小,该工艺方法对装置的精度要求极高,目前用于实现EEM的装置主要分为三种类型:转子式、喷嘴式、振动式[1]。本文搭建的装置属于转子式。

1 装置设计及搭建

1.1 抛光系统应满足的设计要求

(1)工件的装夹要保证工件与抛光头的平行度,且工件能够相对抛光头在XYZ三个方向上进行移动。

(2)抛光头的旋转速度在一定范围内可以进行无级调节,抛光头旋转时其径向跳动应尽可能小。

(3)抛光间隙可在0~100内调节。

(4)抛光时抛光头和工件应完全浸没在抛光液中。

1.2 实验台设计方案

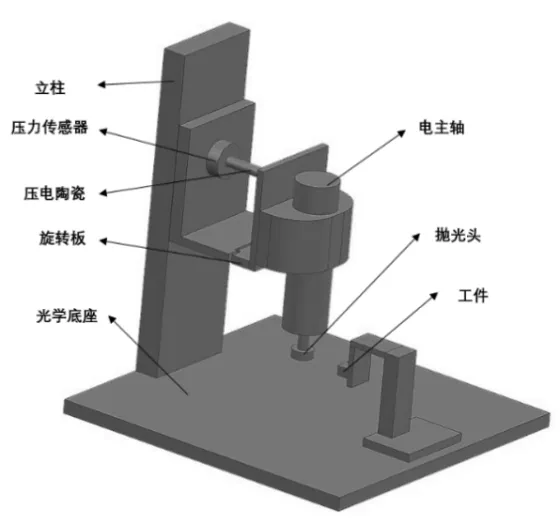

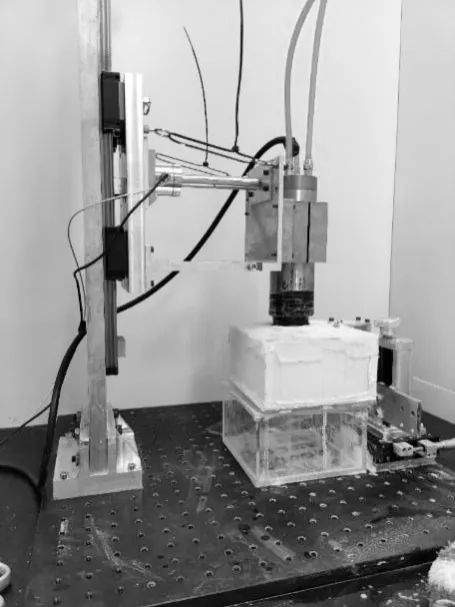

实验台主要由以下几个部分组成:抛光轮、电主轴、光学底座及光学移动台,压电陶瓷微位移机构,实验台装置简图如图2所示,实物如图3所示。

图2 抛光装置简图Fig.2 Diagram of polishing equipment

图3 抛光装置实物图Fig.3 Picture of polishing equipment

(1)抛光轮:主要由杆件和抛光头两部分组成。杆件由钨钢制成,因为钨钢具有硬度高耐磨,强度和韧性好等特点。杆件一端连接电主轴,另一端连接抛光头,杆件旋转时的径向跳动会受电主轴旋转精度和夹头夹持精度的影响,杆件越长其底部所产生的径向跳动越大,所以在保证抛光头安装的前提下杆件长度要尽可能短。抛光头为圆柱形,材料为聚氨酯,聚氨酯弹性体性能介于塑料和橡胶之间,耐油耐磨耐低温耐老化,硬度高有弹性。聚氨酯具有一定的弹性,故在加工时会有一定的形状误差,聚氨酯的形状误差会通过电主轴、夹头、杆件放大,导致在抛光头在加工时的径向微小误差会在其高速旋转时放大几倍,需要在杆件和聚氨酯抛光头装配好之后进行修正以尽可能减小径向跳动[2-3]。

(2)电主轴:采用的是水冷型气密电主轴,额定功率800W,直径62mm,电主轴内部有四个采用油脂润滑的角接触球轴承,通过调节变频器频率可使得电主轴转速在600-4000rpm内无级调节,其锥孔跳动在2um内满足实验精度要求。电主轴前端有气密阀,通过向气密阀充气可使得电主轴拥有一定的气密性。

(3)光学底座及光学移动台:底座采用50cm×50cm铝合金光学底板,其上均布间距25mm的M4螺纹孔。移动台采用的是LY90-LM(XY)型铝合金精密微调移动台,其在XY两个方向的位移均为正负12.5mm,最小刻度和精度均为0.01mm,满足实验要求。光学移动台上装有夹具用于夹持工件。

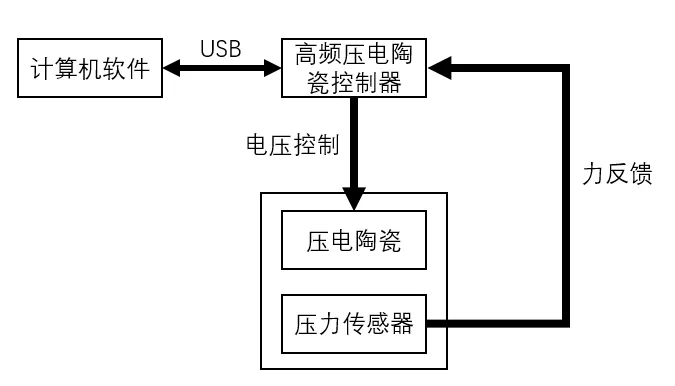

(4)压电陶瓷微位移机构:包括封装压电陶瓷,压力传感器,高频压电陶瓷控制器,计算机程序。

压电陶瓷是一种能够将机械能和电能相互转换的功能陶瓷材料,其特点是输出位移小输出压力大,响应速度在微秒级。实验选用的是封装压电陶瓷,其长度为10cm,位移为0~100um,误差为0.1%。

力传感器采用的是N10E型压力传感器,量程选取为0~100N,其采用优质合金钢制成,量程小精度高,中间凸点压缩测力,适用于精密压缩测力。

计算机连接高频压电陶瓷控制器,高频压电陶瓷控制器连接压电陶瓷及压力传感器。压力传感器、高频压电陶瓷控制器、压电陶瓷三者构成一个闭环系统,控制原理如图1所示。可以通过计算机设置目标力值,在抛光过程中压电陶瓷控制器会根据压力传感器接受到的力值自动对施加在压电陶瓷上的电压进行调节,从而调节压电陶瓷伸长量使得抛光压力稳定。

图1 压电陶瓷控制原理Fig.1 Control principle of piezoelectric ceramics

1.3 设计要求的实现

(1)电主轴及旋转板固定在滑台上,滑台可以在导轨上进行上下移动从而实现工件相对抛光头的Z向相对运动,高精度滑台保证了Z向移动的精度。光学移动台可以实现XY方向±12.5mm的高精度微位移,从而实现了工件相对抛光头的XY向相对运动。

(2)电主轴转速可以在600~40000转/分内进行无级调节。电主轴末端使用ER夹头连接杆件,杆件另一端使用螺栓连接抛光头,使得抛光头转速与电主轴转速相同。

(3)抛光间隙是通过压电陶瓷控制的,当抛光头和工件间隙较大时通过光学移动台调整两者距离。当距离较小时通过控制电压调整压电陶瓷伸长量从而控制两者之间距离,抛光轮和工件距离可以在0~100调节。

(4)亚克力箱子用于盛放抛光液,抛光时抛光头和工件均浸没于抛光液中。

2 抛光正压力及抛光距离分析

L1—— 抛光头至B点距离

L2—— 压电陶瓷作用点至B点距离

L3—— 张紧带作用点至B点距离

FS—— 张紧带拉力

F0—— 静止状态下压电陶瓷作用力

F1—— 抛光正压力

F—— 抛光状态下压电陶瓷作用力

图4为旋转板及电主轴受力分析。左图为静止状态下受力分析,右图为抛光过程中受力分析。FS是安装预紧力,目的是使旋转板和压电陶瓷可以紧密贴合。F0是压电陶瓷对旋转板的作用力。F为抛光过程中传感器受到的力值,可以在抛光过程中实时读取。F1为抛光过程中抛光轮受到的正压力,该力是由于抛光轮与工件之间的抛光液受到挤压形成动压流而产生的。A是杠杆支点,L3是张紧带作用点到支点力臂距离, L2是压电陶瓷作用点到支点力臂距离,L1是抛光轮高度中点到支点力臂距离,L1、L2、L3均可在实验前通过测量得出。

图4 旋转板及电主轴受力分析Fig.4 Force analysis of rotating plate and motorized spindle

在静止状态下受力如图4左图所示,可得到:

在抛光过程中受力状态如图4右图所示,由于压电陶瓷伸长范围小于100μm,远小于L1、L2、L3的长度,故可认为FS、F0、F1到A点力臂距离始终分别为L3、L2、L1,并静止状态下和抛光状态下张紧带压力均为FS。因为抛光过程中因为抛光轮和工件均浸泡在抛光液中,所以抛光正压力F1无法直接测量,但可由抛光状态下的受力分析得出

又由于在静止状态下和的关系如式(2)所示,可得

式中 L1、L2均为常量,F0可由静止状态下传感器读数获取,F可由抛光过程中传感器读数获取,故实时抛光正压力可由式(4)得出。

在静止状态下工件和抛光轮处于接触状态但两者之间无作用力,抛光之前需要按需求控制抛光轮与工件之间的距离,这个是通过控制压电陶瓷伸长量实现的。位移分析如图5所示,压电陶瓷伸长量为△l,△l1抛光头距离工件距离为,可得

图5 抛光位移分析Fig.5 Analysis of polishing displacement

整套抛光系统有两种抛光模式:恒压抛光模式和恒距离抛光模式。恒压抛光模式下需要设置需要保持的压力值,压电陶瓷控制器会根据压力传感器接收到的压力值与设定的保持压力值之差进行调节,在抛光工件不同位置时通过调节压电陶瓷供电电压从而调节其伸长量以保持抛光压力能始终维持在设定值范围内。恒距离模式是直接保持压电陶瓷伸长量为一个定值不改变,由于工件装夹装置在移动时会有微小位移误差,这个误差会反映到抛光头到工件的抛光距离上,不同抛光距离会造成抛光压力的变化,所以抛光压力会随着抛光工件不同位置时产生微小变化。

3 实验结果

实验工件:石英玻璃

抛光液:浓度10%的平均粒径200nm氧化铈抛光液,PH为6

抛光轮转速:3000rpm

抛光距离:30μm

抛光时间:60min

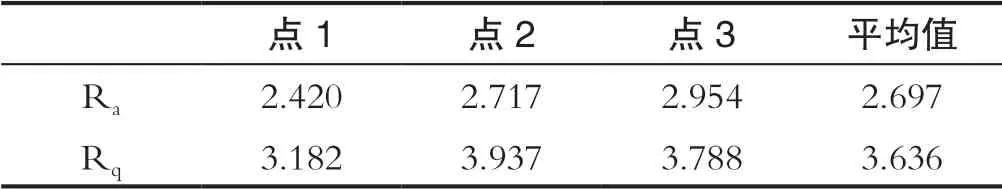

选取抛光区域3个点的粗糙度Ra和Rq的平均值作为衡量抛光性能的指标

抛光前后粗糙度检测结果分别如图6、图7所示,抛光前后各点粗糙度及平均值如表1、表2所示。在该装置进行抛光实验后,工件表面的平均Ra从2.697降低到了1.309,平均Rq从3.636降低到了1.768,表面质量有所改善,证明了该实验装置精度满足要求,可以对工件进行弹性发射加工,且实验表明经过该装置弹性发射抛光后工件表面粗糙度有所降低。

图6 抛光前表面粗糙度检测图Fig.6 Picture of surface roughness before polishing

图7 抛光后表面粗糙度检测图Fig.7 Picture of surface roughness after polishing

表1 抛光前表面粗糙度Tab.1 Surface roughness before polishing

表2 抛光后表面粗糙度Tab.2 Surface roughness after polishing

4 结语

弹性发射加工作为一种超精密抛光方法,优点是在合适的抛光参数下可以使工件表面粗糙度达到纳米级甚至亚纳米级。缺点一是抛光速率很慢,二是对所搭建的抛光装置的精度要求很高。总的来说,在超光滑抛光中如果对表面质量的要求远大于对效率的要求的前提下,弹性发射加工是一个可行的选择。