HB-FRP加固损伤混凝土梁的试验分析

沈家如,洪家强

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

混合锚固法(HB-FRP)作为一种简单高效的加固方法,逐渐应用于FRP加固缺陷钢筋混凝土梁结构[1-3]。与传统外贴法(EB-FRP)相比,HB-FRP加固法中的锚固系统通过充分发挥FRP与混凝土表面的粘结作用,从而提高FRP自身的抗拉性能[4-5]。罗敏慎[6]提出一种FRP-ECC混合加固方法,随后高磊[7]开展了混合粘贴FRP加固混凝土梁的界面粘结特性和抗弯性能研究。

目前,所研究的HB-FRP以及EB-FRP加固试验均是在完整试验梁上进行,并未考虑实际的梁构件在长期使用过程中产生的严重损伤。因此,为了进一步研究加固方式对严重损伤后的梁产生的影响,对普通钢筋混凝土梁底部进行预制切缝处理随后进行加固处理,通过9根试验梁进行试验并探究锚固板宽度以及预紧力扭矩对加固混凝土梁的抗弯性能的影响。

1 试验概况

1.1 试验方案

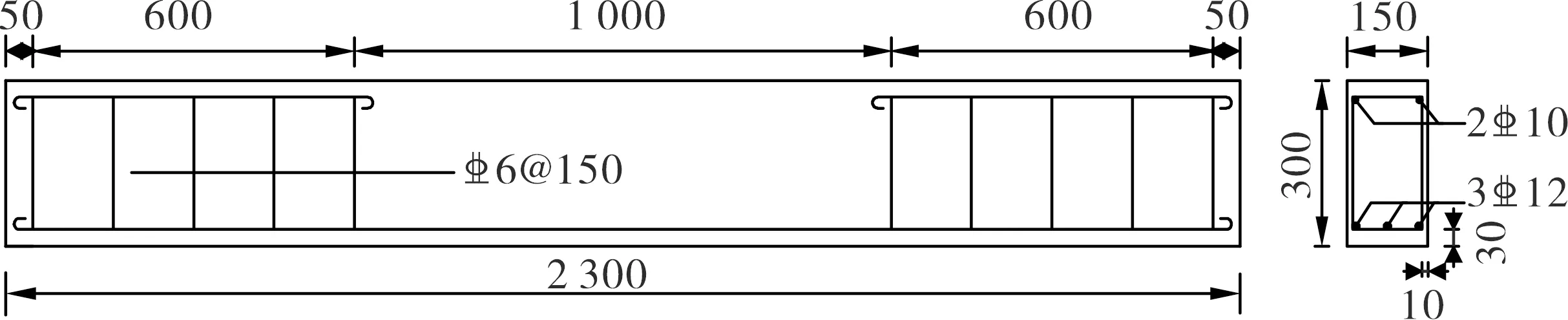

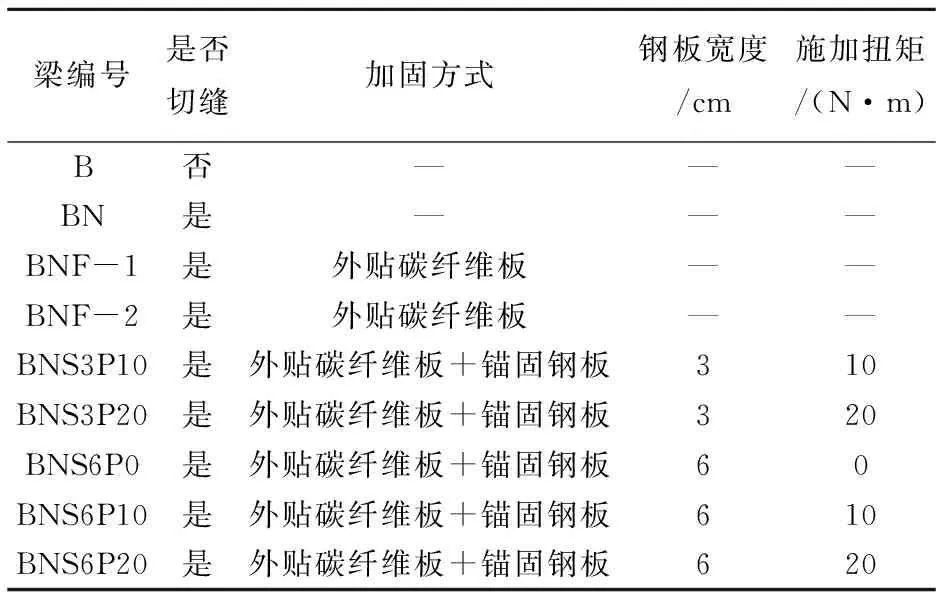

本次试验制作了9根长度均为2 300 mm的矩形截面梁(两端铰接),如图1所示。钢筋混凝土梁的箍筋保护层厚度均为30 mm,预制切缝深度为55 mm,宽度为10 mm。试件编号及加固方式如表1所示。

图1 梁截面(单位:mm)

表1 试件梁编号及加固方式

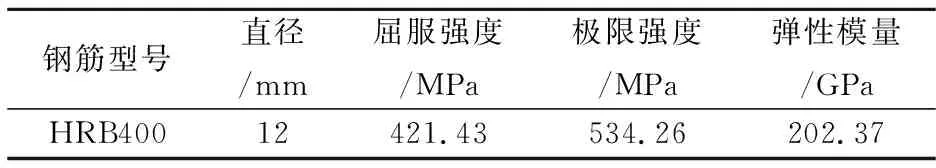

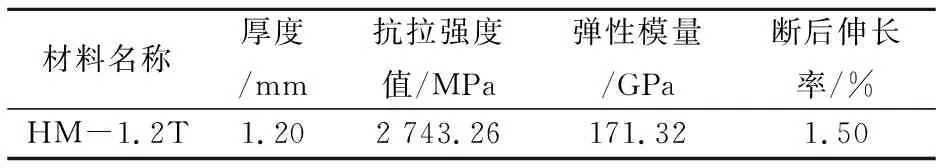

1.2 试验材料参数

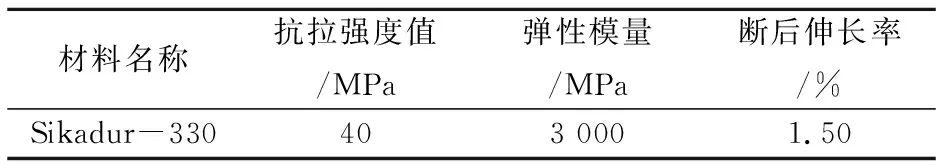

测得本试验梁采用的混凝土抗压强度值为39.7 MPa,选用直径为8 mm的化学锚栓,拉力设计值为12.7 kN,剪力设计值为7.2 kN。纵向受拉钢筋材料参数、碳纤维板材料性能、环氧树脂性能及钢板参数如表2~5所示。

表2 钢筋材料参数

表3 碳纤维板性能参数

表4 环氧树脂性能参数

表5 钢板参数

1.3 试验方法及测点布置

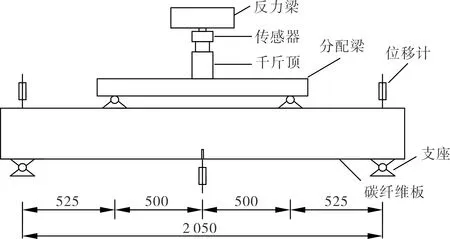

对9根试验梁进行四点弯曲加载,试验梁的实际计算跨度、加载点距离以及位移计布置如图2所示。

图2 梁加载示意(单位:mm)

试验梁在梁底粘贴CFRP板,HB-FRP加固梁通过锚固钢板以及化学螺栓固定形成锚固系统,化学螺栓通过锚固钢板的预留孔将钢板固定于试验梁的切缝两侧,通过对化学螺栓施加预紧力扭矩传递至锚固钢板上。梁底CFRP板粘贴位置、EB-FRP及HB-FRP(锚固钢板以6 cm为例)加固梁的CFRP应变片位置如图3所示。

(a) EB-FRP加固梁底CFRP板粘贴示意图

2 试验现象与结果分析

2.1 试验现象

B为未进行切缝以及加固的试验梁,破坏形式为延性破坏;BN为预制切缝损伤梁,底部受力拉筋被切断,且未使用碳纤维板加固,是本试验中的损伤对照梁。当梁底部受拉区应力达到普通混凝土的极限拉应力时,发生脆性破坏;BNF-1、BNF-2在BN的基础上使用EB-FRP加固,随着荷载的持续增大,梁底碳纤维板逐渐剥离,最终产生裂缝。其中一侧碳纤维板完全剥离,试验梁被破坏,为脆性破坏。

BNS3P10、BNS3P20、BNS6P0、BNS6P10、BNS6P20为使用HB-FRP法加固的试验梁,较外贴碳纤维板加固梁施加锚固措施后,锚固钢板的存在一定程度上抑制了碳纤维板的剥离,且两锚固钢板区域外的碳纤维板剥离速度比锚固区域内的快。当荷载达到一定值时,试验梁发生第一次断裂。此时锚固区域外一侧的碳纤维板完全剥离,但锚固区域内的碳纤维板还未完全剥离,继续加载至锚固钢板从螺栓上脱落或螺栓被切断,锚固系统失效,裂缝一侧碳纤维板完全剥离,试验梁断裂。以BNF-1梁、BNS3P20梁以及BNS6P20梁为例,碳纤维板剥离情况如图4所示。

(a) BNF-1梁

2.2 试验梁荷载挠度曲线

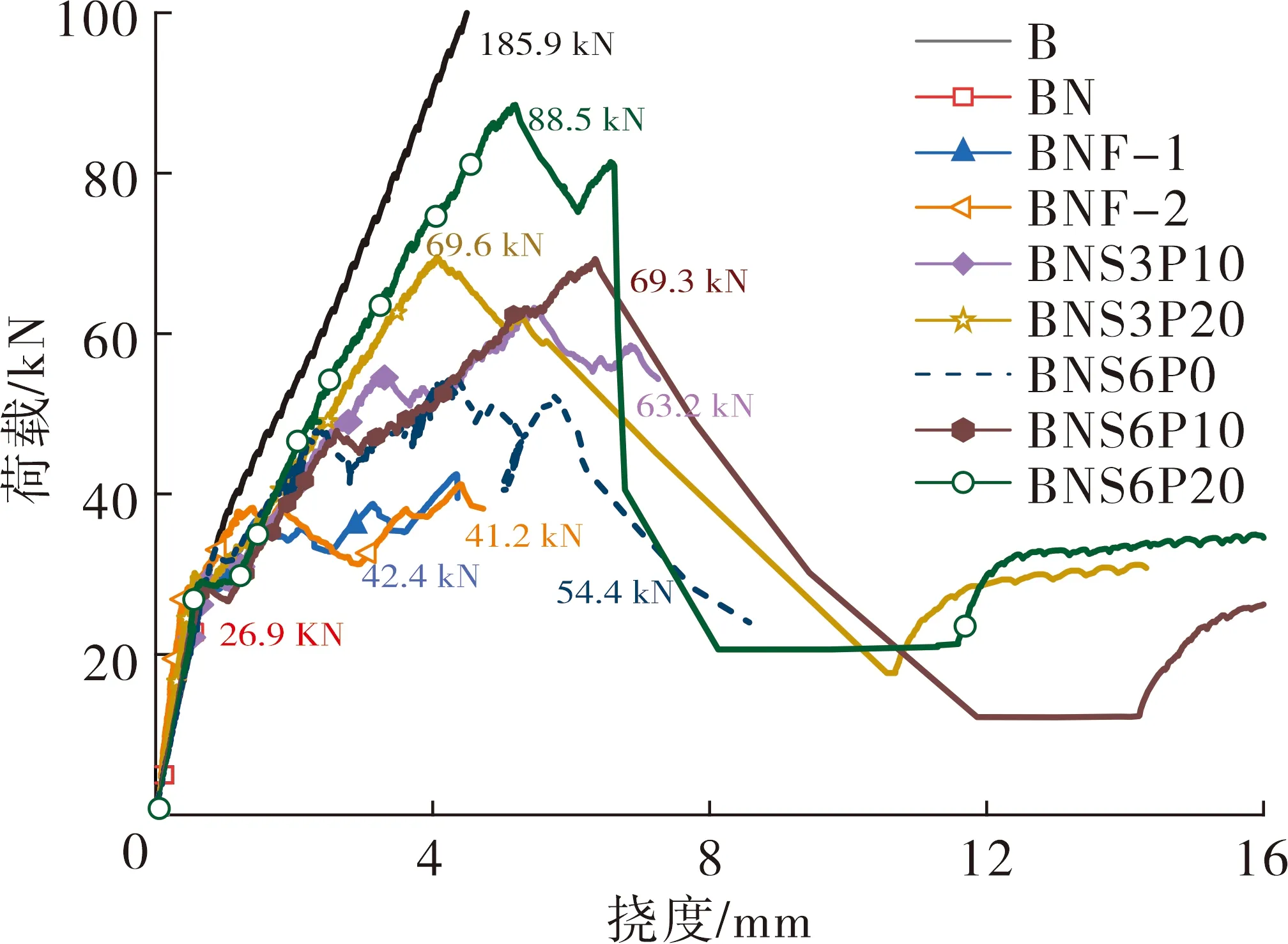

施加了钢板锚固措施的加固梁,其极限承载力较切缝梁BN分别提高了134.9%、158.7%、102.2%、157.6%、229.1%,相较于EB-FRP加固试验梁,其极限承载力分别提高50.7%、69.8%、32%、68.2%及114.8%,变化效果如图5所示。同时,各HB-FRP加固梁的极限承载力也随着锚固钢板宽度的增大及预紧力扭矩值的增大而增大,HB-FRP加固梁的极限承载力分别为63.2、69.6、54.4、69.3、88.5 kN。

图5 加固梁荷载-挠度曲线

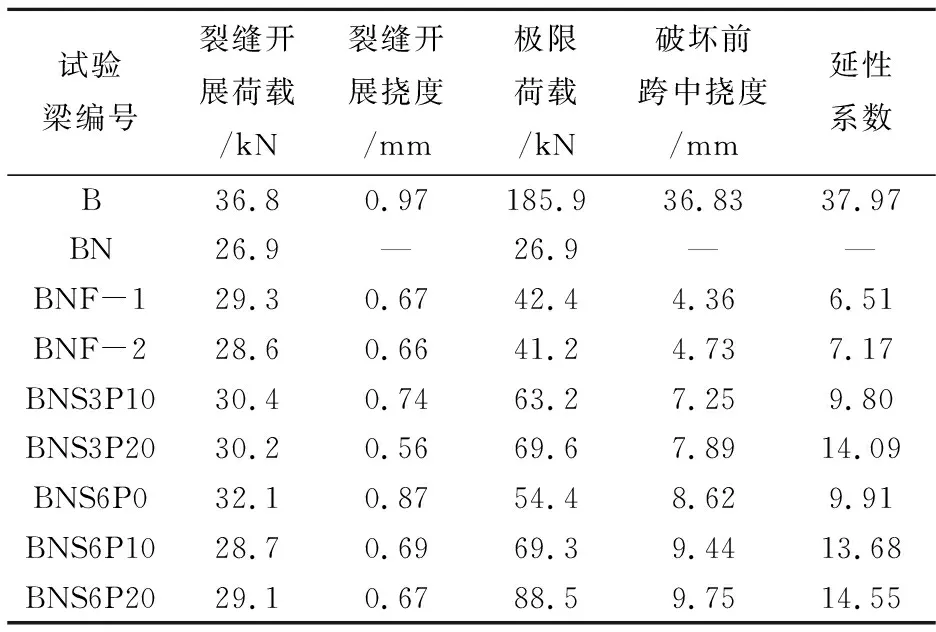

在锚固钢板宽度相同的情况下,施加的预紧力扭矩值在一定范围内越大,试验梁的极限承载力就越大;当预紧力扭矩值相同时,锚固钢板宽度在一定范围内增大,试验梁的极限承载力也同样随之增大,具体变化数据如表6所示。

表6 试验梁荷载及跨中挠度

BNS3P20与BNS6P10加固梁的极限承载力比较接近,分别为69.6和69.3 kN,仅相差0.6 kN,可以认为锚固钢板宽度及预紧力扭矩大小在一定程度上对试验梁的极限承载力有所影响,当两个因素共同作用时,BNS6P20加固梁极限承载力的提升十分显著。

2.3 碳纤维板应变

本试验共有7根试验梁切缝后在其底面粘贴碳纤维板,并在其中5根碳纤维板外贴加固梁上施加了锚固措施,在碳纤维板表面布置应变片,测得持续加载过程中各试验梁碳纤维板上相应的应变值。以BNF-1梁、BNS3P20梁以及BNS6P20梁为例,碳纤维板上应变情况如图6所示。

由图6可知,加固梁BNF-1上的碳纤维板受力后单侧完全剥离发生破坏,加固梁BNF-1应变峰值为3 083.48με,而碳纤维板的过早剥离是因为环氧树脂的粘结性能不够且没有采取可靠的锚固措施,碳纤维板并未完全发挥自身的材料性能。当采用HB-FRP加固时,加固梁BNS3P20的应变峰值在荷载为69.5 kN时达到了5 207.89με,当锚固钢板宽度同为3 cm且预紧力扭矩从10 N·m增加到20 N·m时,碳纤维板的应变峰值增加了11.13%。与其它HB-FRP加固梁相同,加固梁BNS6P20上的碳纤维板应变值也是锚固范围内应变增长快,锚固区域外应变小,变化不明显。剥离开展范围并不大,剥离后产生的挠度增大使荷载降低,最终在81 kN时右侧碳纤维板全部剥离,加固梁BNS6P20断裂。断裂时碳纤维板应变值峰值为5 849.03 με,断裂时碳纤维板左侧锚固范围外的应变值变化不大。

2.4 碳纤维板界面剪力

试验过程中无法精确的测量各个位置的剪应力,但可以通过碳纤维板上测得的应变推算相邻应变片间的剪应力,即可得出梁底碳纤维板在加载过程中的整体剪力分布,计算公式如式(1)。

(1)

式中:εf,i为测点i处应变;tf为碳纤维板厚度;Ef为碳纤维板弹模;Δli为相邻测点距离。

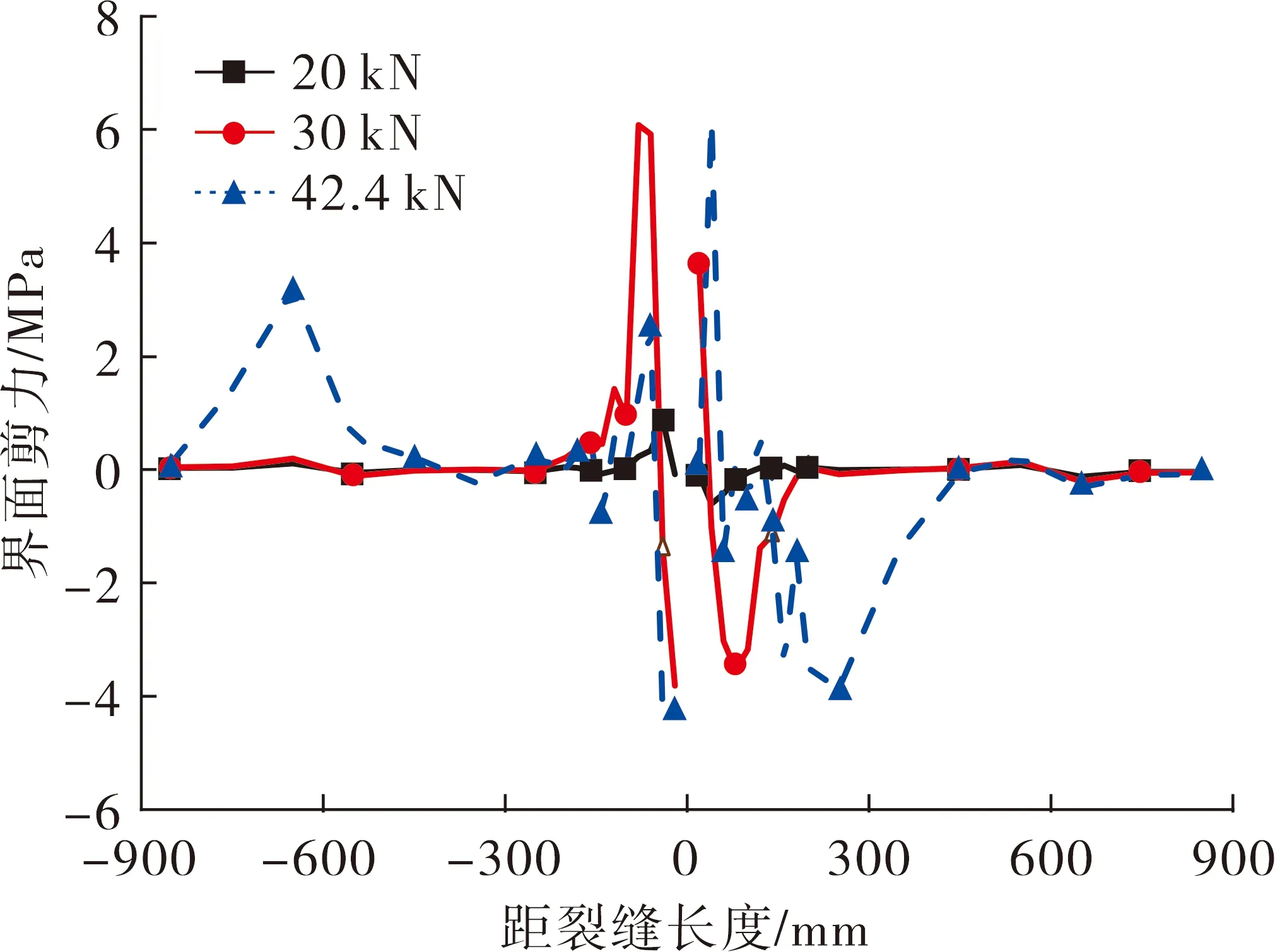

通过式(1)可计算出加载过程中各相邻应变片之间的剪应力,以BNF-1梁、BNS3P20梁以及BNS6P20梁为例,绘制碳纤维板在不同荷载下的整体剪应力分布如图7所示。

从图7中可以看出,BNF-1梁的界面剪力曲线一端逆时针旋转180°后与另一端界面剪力曲线大部分重合,这是因为裂缝两端的剪力方向是相反的,但剪力大小十分接近,在整个加载过程中,单侧碳纤维板剪力方向仅改变了一次。裂缝开展前,转移至碳纤维板上剪力较小,荷载加载至20 kN时,碳纤维板在跨中裂缝处有微小剪力,其它位置承受的剪力很小。当荷载加载至30 kN时,裂缝向上延伸,裂缝处的碳纤维板开始剥离,剪力大幅增加,但碳纤维板两端剪力值较小且无明显变化。当荷载达到峰值时,碳纤维板左侧端部剪力变化值较大,因为此时荷载较大,传递到碳纤维板上的剪力也较大,碳纤维板的剥离到达左侧端部,而右侧碳纤维板的剥离只开展到距离裂缝450 mm处,碳纤维板右侧端部剪力值变化较小。

(a) BNF-1梁

BNS3P20梁以及BNS6P20梁的碳纤维板上的剪力分布较为复杂,从图7中可以看出碳纤维板上的单侧剪力值方向发生了三次改变,第一次的方向改变发生在距裂缝40 mm处,第二次方向改变发生在锚固钢板的内侧,第三次方向改变发生在锚固钢板的外侧。当荷载加载至20 kN时,碳纤维板上锚固钢板范围内有较小的剪力值,其它位置剪力变化不明显。当荷载加载至40 kN及以上时,锚固钢板左右两端的剪力值都较大且方向不同,碳纤维板上其它位置剪力较小且变化不明显。当荷载达到峰值时,在碳纤维板开始剥离的一侧界面剪力大幅增加,且在裂缝处及碳纤维板剥离位置处剪力达到峰值。

HB-FRP加固梁上的碳纤维板应变峰值普遍较高。从整体看,碳纤维板的应变峰值与极限荷载成正比,试验梁极限荷载越大,碳纤维板抗拉利用率越高,且锚固钢板宽度越宽、施加的预紧力扭矩值越高,碳纤维板上的应变峰值越大。

3 结论

1) HB-FRP以及EB-FRP加固梁极限承载力较BN梁提升明显,由于HB-FRP加固梁中的锚固系统可有效抑制碳纤维板的早期剥离,HB-FRP试验梁极限承载力较EB-FRP提升更加显著。

2) 损伤梁BN为脆性破坏,其破坏前无征兆。EB-FRP加固梁中的碳纤维板可在一定程度上延缓裂缝延伸,加固梁最终因碳纤维板的早期脱粘导致从裂缝处断裂;HB-FRP加固梁在进行裂缝试验时荷载与EB-FRP加固梁接近,但锚固钢板的锚固效应抑制了碳纤维板剥离,其裂缝延伸速度较EB-FRP加固梁慢。

3) HB-FRP加固梁的延性、碳纤维板应变峰值以及界面剪力明显高于其它试验梁,且随着锚固钢板宽度、预紧力扭矩值的增大而增大。