基于有限元可调高智能支座的力学性能分析

尹吉恒,李 舒,伍大成

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601;2.清华大学 合肥公共安全研究院,安徽 合肥 230601;3.成都济通路桥科技有限公司,四川 成都 610000)

桥梁支座充当着上部和下部结构的媒介,能够将桥梁上部结构受到的外部荷载以及由于温度、混凝土收缩等产生的变形以支座为载体传递给墩台,保证桥梁上部结构受力和变形情况符合规范设计要求。但在实际桥梁建设过程中,由于各桥墩的高度不能做到精准一致,桥墩产生高度误差造成桥面不平顺的情况,对于这种情况一般采用调高支座来解决[1]。罗辉[2]提出并研究了一种利用螺纹调高的支座;金家康[3]对一种填充聚氨酯调高支座进行了压缩、转动等试验;汪洋[4]提出并研究了可调高度式支座,并验证了其可调高的功能;裴荟蓉[5]提出一种注射填充调高方式的支座,对其工作状态下的力学性能进行实验分析。

目前对于调高支座的研究大多都是采用螺纹调高、填充调高和垫板调高,对于楔形块调高方式的研究较少。因此本文对一种采用楔形块调高的可调高智能支座进行数值分析,主要分析可调高支座在不同工作状态和外部荷载作用下的受力性能以及支座在设计承载力下调高的可行性,验证其是否能满足设计要求,有效解决地基沉降、桥梁倾覆偏载引起的桥梁不平顺问题。

1 可调高智能支座构造

可调高智能支座主要构件有调高顶板、楔形块、支座底板、支座芯体、测力承载体、盆腔体等。可调高智能支座主要是通过千斤顶挤压楔形块,使楔形块沿着斜面产生相对滑动从而实现高度调节。该支座的竖向设计承载力为150 kN,水平设计承载力为15 kN,可容许的位移量为±50 mm,可调节高度为0~5 mm。

1.1 主要构件功能

调高顶板:采用铸钢或厚钢板制成,上表面与桥梁连接,下表面斜面设有不锈钢板与楔形块紧密贴合,两侧有螺栓孔通过螺栓与底板固定防止顺桥向产生滑动。

楔形块:采用铸钢制成,楔形块上表面设有聚四氟乙烯板,与调高顶板下表面的不锈钢板紧密贴合,聚四氟乙烯板与不锈钢板之间的摩擦系数通常小于0.1,因此可以通过楔形块与调高顶板之间的相对滑动来实现支座高度的调节。

支座底板:采用铸钢制成,上部设有不锈钢板以减少楔形块滑动的摩擦力,同时承受并传递上部荷载给下部测力元件。

传感装置:内部设有测力元件,传感装置位于钢制盆腔体中,可以限制传感器横桥向的变形,一定程度上提高了竖向承载力。

盆腔体:采用Q235钢制成,上部承载着测力承载体,下部与桥墩紧密接触。

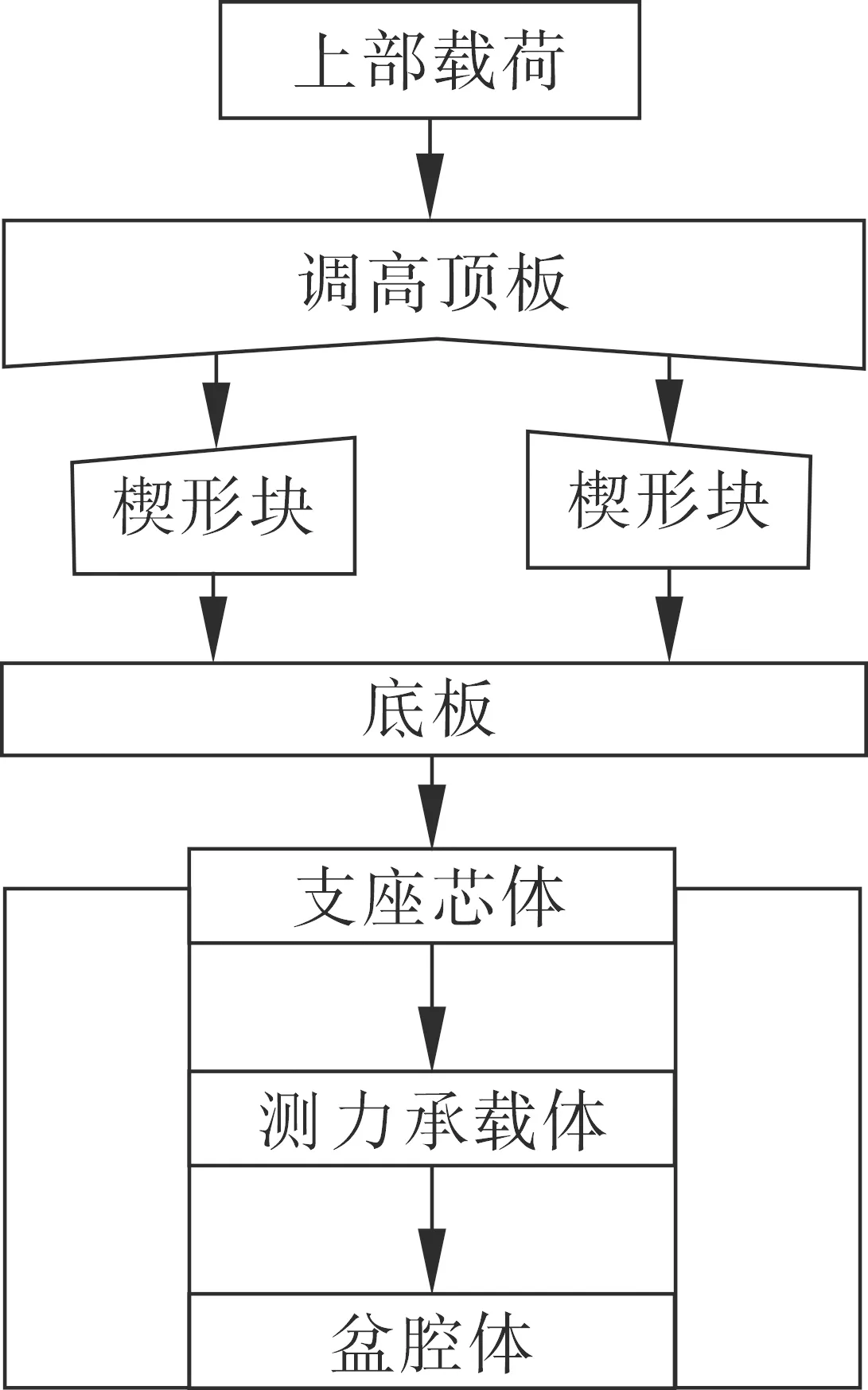

可调高智能支座是在普通钢支座上设置了测力元件以及调高装置,支座的结构如图1所示。可调高智能支座传力机理如图2所示。

1支座芯体,2盆腔体,3测力承载体,4调高顶板,5底板,6调节槽,7楔形块图1 可调高智能支座竖结构

图2 传力机理

1.2 材料特性

除耐磨板采用聚四氟乙烯材料,不锈钢板采用06Cr19Ni10材料,其余零件采用Q235结构钢,其性能满足GB700技术要求,具体参数如表1所示。

表1 支座材料参数

不锈钢板(06Cr19Ni10)执行GB/T4237—2009《不锈钢热轧钢板和钢带》标准,主要力学性能指标如表2所示。

表2 不锈钢力学性能指标

2 调高可行性分析

2.1 调高顶升力可行性

支座调高主要是通过千斤顶顶压楔形块两侧的受力板使两个楔形块产生相互远离的位移从而实现高度调节,其受力分析如图3所示。

图3 楔形块受力分析

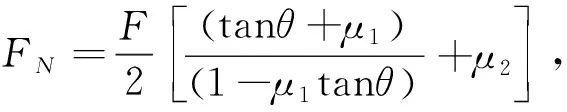

对调高顶板进行受力分析,有

(1)

式中:F1为调高顶板对楔形块的面载荷;F为支座设计载荷;θ为楔形块斜面与水平面的夹角;μ1为不锈钢板与聚四氟乙烯板的摩擦因数。

对楔形块进行受力分析,由于是对称结构,所以只需对一个楔形块进行受力分析。

(2)

式中:F为支座设计载荷;FN为顶升荷载;θ为楔形块斜面与水平面的夹角;μ1、μ2为不锈钢板与聚四氟乙烯板的摩擦因数。

不锈钢板与聚四氟乙烯板之间的摩擦系数通常小于0.08,在涂有硅脂的情况下摩擦系数通常取0.03。在θ=5°时,在150 kN的竖向力作用下,所需水平顶升力约为12 kN,不到竖向承载力的1/10,利用千斤顶等工具完全可以实现支座高度的调节,本文所研究的支座θ=13.5°,在设计承载力的作用下需要24 kN的水平顶升力,理论上是可行的。

2.2 调高高度可行性

支座调节高度是通过牺牲楔形块的水平位移X,产生调高顶板的竖向位移Y。其关系表达式为:

Y=tanθ*X,

(3)

式中:Y为调高顶板的竖向位移;X为楔形块的水平位移;θ为楔形块上表面的坡度。

本文所研究的支座θ=13.5°,X方向能够移动的最大位移为42.5 mm,因此该支座可调高的高度约为10.2 mm, 满足厂家给出的0~5 mm的调高高度。

3 可调高智能支座数值模拟

3.1 有限元模型的建立及单元划分

利用Space Claim软件建立可调高智能支座有限元模型,通过Hypermesh进行网格划分,共划分80 744个单元,单元类型为solid185六面体单元。将模型导入Workbench后对各部件之间的接触面的接触方式进行设置,支座有限元模型与网格划分模型如图4所示。

(a) 有限元模型 (b) 网格划分模型图4 可调高智能支座模型

3.2 接触设置

调高顶板和楔块之间主要是通过不锈钢与聚四氟乙烯材料进行接触,定义为Frictional接触,摩擦系数设置为0.03,调高底板与楔形块之间接触材料也是类似。调高底板与支座芯体之间进行粘结处理,绑定底板与支座芯体的接触面需限制摩擦的产生,支座芯体与测力承载体之间也不允许有摩擦产生,测力承载体与盆腔体之间同样也需要限制其摩擦保证测力的精准性[6],因此将其设置为Bond接触。因为螺栓不作为重点力学研究对象,因此两侧用于连接调高顶板和底板的螺栓,不考虑螺纹与螺纹孔的接触,将其简化设置为Bond接触。

3.3 荷载工况

为保证新型调高支座的安全性能,根据调高支座的安全性设计要求[7],当支座处于最大工作高度时,支座要能够承受其1.5倍的设计承载力,才能保证在使用过程中有较大的安全储备。在建模时,建立支座最小工作高度和最大工作高度两种模型,分为4种工况,具体如表3所示。

表3 荷载工况

3.4 支座有限元模型验证

根据有限元模型在竖向与水平荷载作用下支座的位移与荷载关系计算支座刚度,与支座实际刚度进行对比,验证模型是否合理[8]。在水平和竖向荷载作用下,调高顶板荷载位移的数值如表4所示。由表4可以看出在水平荷载相同的情况下,支座的竖向荷载变大会引起支座的水平刚度随之增加,在本工况下支座实际受到的支座反力为225 kN,此时支座的实际水平刚度大约为305 kN/m,与支座刚度设计值相差1.6%,说明该模型合理。

表4 调高顶板的Z向水平位移

4 可调高支座有限元结果分析

在各工况下各部件应力云图如图5所示,从左至右依次为4种工况下的应力图。通过图5可以看出,调高顶板与楔形块和底板接触区域时应力值显著高于其他区域,符合支座的传力方式;测力芯体的应力分布较为均匀,外围区域应力值略大于中心区域,但在第2和4工况下调高顶板与底板均出现应力集中现象,是因为支座被楔形块顶升后只有楔形块承受上部荷载,受力面积变小造成了应力集中。对比后发现由于高度发生变化,支座的传力方式发生变化(由楔形块和底板共同受力变为只有楔形块受力)造成楔形块以及调高顶板与楔形块接触区域出现应力集中现象,同时可以看出支座底板出现圆形应力集中现象,主要是因为随着楔形块间距的变大,楔形块会对测力芯体上部底板产生向上弯曲的弯矩,造成底板对测力芯体的应力分布不均匀(底板受力及受力区域如图6所示),因此需要考虑合适的调高高度,保证测力芯体的受力均匀。

(a) 调高顶板应力

(a)底板受力区域 (b)底板受力示意图D1楔形块作用区,D2测力芯体作用区,F:楔形块传递的作用力,N测力芯体支持力图6 底板受力区域及受力示意图

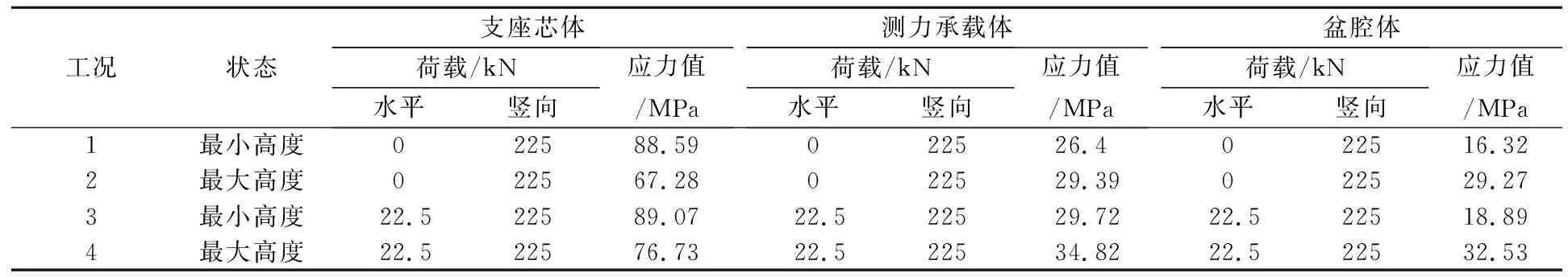

工作状态发生改变后,若顶板、楔形块、底板的应力数值变化幅度较大,则下部部件应力变化较小,因此对上部结构的材料性能应作出较高的要求。综上可知,由于水平荷载的作用各部件的应力云图均有向荷载方向发生偏移,其对应的最大应力值略有增加但变化不大,最大应力值如表5、6所示。

由表5、6结合应力云图可以看出楔形块的上表面聚四氟乙烯板最大应力值均超过了30 MPa,根据《桥梁球型支座》(GB/T17955—2009) 规定,聚四氟乙烯板的材料强度不低于30 MPa,这就使支座的设计承载力产生不安全的因素。因此在设计过程中可以选择高强度的聚四氟乙烯材料,或者增加楔形块的宽度来分摊受力,减轻应力集中现象,其余部件均满足使用要求。

表5 4种工况下调高顶板、楔形块、调高底板最大应力值

表6 4种工况下支座芯体、测力承载体、盆腔体最大应力值

5 结论

1) 推导了支座在顶升过程中顶升力-竖向力以及水平位移-竖向位移关系,绘制了在特定角度下的图像,并计算出本支座最大调高量以及在设计荷载下所需的顶升力的大小。

2) 通过有限元模型模拟荷载-位移值,求得所建模型的水平刚度。对比后发现与厂家提供的水平刚度近似相符,证明有限元模型合理可靠。

3) 在设计荷载下,调高顶板、底板、支座芯体、测力承载体、盆腔体整体应力均在合理的强度设计范围内,满足使用要求。

4) 支座随着调高量的增加,底板对支座芯体的应力愈加不均匀,应考虑适当的调高范围减少支座芯体应力分布不均匀现象。同时支座上部结构的应力随着调高量的增加变化较大,对于上部结构材料强度应作出较高要求。

5) 竖向荷载作用下,楔形块中聚四氟乙烯板最大应力值超过了强度设计值30 MPa。设计过程中可选择高强度的聚四氟乙烯材料,或者增加楔形块的宽度分摊受力,减轻应力集中现象。