超临界二氧化碳工质循环发电系统高温部件腐蚀研究进展

付梦雨,谢 敏,张春伟,董鹤鸣,杜 谦,马 闯,刘海波,戴博林

(1.哈尔滨电气科学技术有限公司,黑龙江 哈尔滨 150028;2.哈尔滨工业大学 化工与化学学院,黑龙江 哈尔滨 150001;3.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;4.哈电发电设备国家工程研究中心有限公司,黑龙江 哈尔滨 150028)

随着人类文明的快速发展,大气中二氧化碳含量的不断升高,全球性的气候变暖越来越严重,如何减少温室气体的排放已经成了人类亟需解决的问题[1]。以超临界二氧化碳(S-CO2)(温度大于37℃,压力大于7.38 MPa)为工质的循环发电系统等到了广泛的关注,S-CO2作为工质具有无相变、热容量大、化学稳定性好等诸多优点[2-3]。与传统的以蒸汽为工质的朗肯循环相比,以S-CO2为工质的布雷顿循环具有更高的能量转换效率(51%以上)[4-5]。此外,以S-CO2为工质的循环发电系统还具有系统结构紧凑、安全性高和经济性好等优势,在核能发电、光热发电、新型燃气轮机等领域有良好的发展前景,是提高能源利用率、减少温室气体排放的新思路[6-7]。S-CO2布雷顿循环发电系统长期安全高效的运行是目前的研究重点,其中的关键在于系统运行过程中各部件在S-CO2工质中的腐蚀情况。关于金属材料在S-CO2环境下的腐蚀已有较多的研究,但其腐蚀机理尚不明晰。纯净的S-CO2在400℃以下性质较为稳定,与系统内接触到的金属部件基本不发生反应,但在有杂质引入的情况下会发生较为严重的腐蚀。在高温条件下(≥500℃),纯净的S-CO2即可与发电系统金属部件发生较为明显的氧化反应和碳化反应(反应方程式如(1)-(3)),改变部件表面的氧化层结构并形成渗碳层,导致氧化层剥落,进而造成氧化反应加剧,形成恶性循环[8-9]

M+CO2=MO+CO

(1)

2M+CO2=2MO+C

(2)

2CO=C+CO2

(3)

式中 M——金属;

C——单质碳;

MO——金属氧化物。

本文主要综述了超临界二氧化碳循环发电系统金属部件腐蚀的影响因素,包括金属材料种类、气体杂质、环境参数等,以及几种可以提高材料在S-CO2环境中耐蚀性的涂层。

1 合金种类影响

在经过高温S-CO2腐蚀后,合金材料表面会生成具有多层结构的氧化层,由于合金中元素种类和含量不同,材料表面氧化层的构成也大不相同,对于S-CO2的耐蚀性能也有所差别[10-11]。目前火电站和核电站常用的金属材料可分为铁素体钢、铁素体马氏体双相钢、奥氏体钢和镍基合金,制造工艺相对较为成熟,对其在S-CO2系统中的腐蚀情况研究也较为广泛[12-14]。

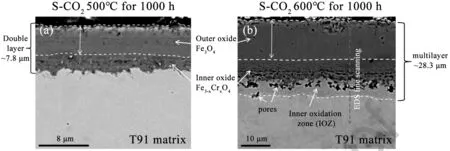

铁素体钢和双相钢形成氧化膜的机理相似,均会形成双层氧化层:Fe元素由金属基体向外扩散,在高温下被氧化为外层疏松的Fe3O4晶体,内层则是由Fe元素和Cr元素形成的复合氧化物。Zhu[15]等人在550~600℃、15MPa的S-CO2系统中对铁素体马氏体双相钢P92和铁素体不锈钢T22进行了腐蚀试验,结果表明,双相钢P92的抗腐蚀能力要强于铁素体钢T22。在经过腐蚀后,两种材料表面均形成了两层氧化层,但相同条件下的T22材料增重要明显高于P92,这可能是因为P92内氧化层中形成了更多的FeCr2O4,减缓了氧化的进行。但是在600℃、15 MPa下腐蚀1 000 h后,P92表面的氧化层由于与基体热胀系数不同出现了剥落现象(图1)。

图1 P92钢经600℃的S-CO2处理1 000 h后截面的SEM形貌[15]

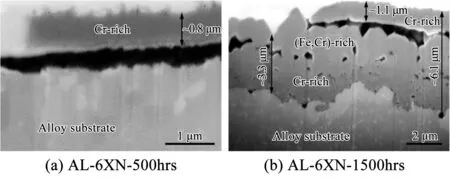

奥氏体钢由于含有除Fe和Cr元素外的其他元素较多,氧化层构成也较为复杂,外层为Fe2O3晶体,但内层通常由两种以上元素形成的氧化物构成[16-17]。奥氏体钢的抗腐蚀能力要普遍强于双相钢,这主要归因于奥氏体钢富含氧化铬的内氧化层可以有效地提高其抗氧化性能。在经过1 000 h的腐蚀后,T91形成了外层是Fe3O4、内层是(Cr,Fe)3O4的双层氧化层;316钢外氧化层是Fe3O4,内氧化层是含有少量MnCr2O4的Cr2O3;且腐蚀后,T91材料的增重要明显大于316材料(图2)[18]。Tan[19]等人发现在相同条件下奥氏体钢800H和AL-6XN的耐S-CO2腐蚀性要优于双相钢T91和HCM12A,且奥氏体钢800H的耐蚀性能要优于AL-6XN,原因是AL-6XN中较高含量的Mo元素形成了易挥发的MoO3,导致氧化铬从氧化层中剥离,进而形成孔洞加速腐蚀(图3)。Rouillard[20]等人对T91和奥氏体钢316、S30815、800进行了腐蚀实验,结果同样表明奥氏体钢在高温S-CO2气氛中的耐腐蚀性要优于T91,并且在三种奥氏体钢的氧化层中检测到了Si、Mn、Ti元素的存在。

图2 T91钢在500℃(a)和600℃(b)腐蚀1 000 h后的截面SEM图[18]

图3 AL-6XN合金腐蚀500 h(a)和1 500 h(b)后的截面SEM图[19]

镍基合金氧化层会随着添加元素的不同而呈现出不同的结构,但其主体大部分由氧化铬构成。由于其氧化外层不含疏松的Fe3O4晶体,所以镍基合金的耐腐蚀性要普遍优于铁基合金。Firouzdor[21]等人对奥氏体钢AL-6XN和三种镍基合金PE-16、Haynes 230、625进行了腐蚀实验,其中AL-6XN由于其较为疏松Fe3O4外氧化层不能有效的减缓氧化进程,增重最多,且发生了较为严重的渗碳反应,导致了氧化层的剥落;PE-16的增重最小,这归因于其富铬氧化层下形成的一层薄Al2O3薄膜提高了其耐蚀性能(图4)。Liang[22]等人在对镍基合金Haynes 282、奥氏体钢304H、双相钢T91和由铁素体钢T22改良的T24进行的1000h腐蚀中,Haynes 282增重最少,同样证明了不含铁的氧化层具有更强的耐腐蚀性能。Subramanian[23]等人对纯Ni、Ni-xCr合金(x=7,14,22,27wt%)进行了200 h的腐蚀实验,纯Ni表面会形成连续的NiO氧化层;Cr含量至少在14%以上的合金表面才会形成抗蚀性良好的较薄且连续的Cr2O3层;但是在Cr含量大于等于14%的合金中,铬氧化层的下方有渗碳区,Cr含量为7%的合金的渗碳区环绕在氧化铬周围,而纯Ni中未发现渗碳区,这是因为氧化铬/基体界面较低的氧分压导致了更高的碳活性,氧化镍/基体界面的高氧分压则会使碳活性变低(图5)。

图4 (a,b)PE-16合金在S-CO2中腐蚀3 000 h后截面的FIB图;(c)氧化层的EDS线扫描;(d)元素分布[21]

图5 合金在600℃、20 MPa的S-CO2中腐蚀200 h后氧化层内C和O的SIMS深度剖面[23]

以上研究表明,氧化层中的疏松的富铁氧化物或某些会给氧化层带来孔隙的元素(如Mo)会降低材料的耐蚀性;氧化层中的富铬氧化物和材料中掺杂的某些元素(如Al)可以有效提高材料的耐蚀性;渗碳反应会导致氧化层的剥落,使材料基体裸露在外进一步腐蚀。各种金属在高温S-CO2环境下的耐蚀能力顺序为:镍基合金>奥氏体钢>双相钢>铁素体钢。

2 气体杂质影响

超临界二氧化碳系统由于泄露、脱气不充分、CO2纯度等原因都可能在系统中引入杂质气体。杂质气体(如O2、H2O、SO2)会极大的影响合金材料的腐蚀行为,进而影响材料的氧化层结构[24]。而氧化层结构是材料抗腐蚀能力的关键,因此研究含不同杂质的S-CO2中材料的抗腐蚀性能具有重大意义。

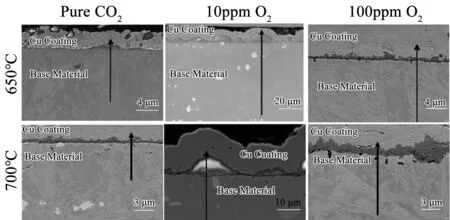

在S-CO2环境中,氧气会加速高温金属部件表面的氧化,但是对不同材料的腐蚀影响不同,既能加速腐蚀,也能减缓腐蚀。Mahaffey[20]等人在S-CO2环境中对Haynes 230进行了腐蚀实验,在纯CO2中,Haynes 230表面形成了保护性良好的薄氧化层;但是在含有10 ppm和100 ppm氧气的CO2气体中,Haynes 230的氧化层明显变厚,并且有剥落的迹象,并且在750℃、100 ppm O2的环境下腐蚀后,氧化层下方出现了明显的孔洞,这可能是由于较高浓度的氧气使氧化层的生成速度大幅加快,材料本体中的Cr元素向表面迁移所导致(图6)。在Mahaffey[25]等人的另一项研究中发现,在750℃、20 MPa的CO2环境中加入100 ppm的氧气后,625合金表面的氧化层明显增厚,并且伴有富含铁和镍的氧化物的大结节形成(图7)。Gerald[26]等人的研究表明,对P92在550℃的Ar-50%CO2气氛中加入1%的O2后,其氧化增重稍有降低,但是在加入3%的O2后,氧化增重明显减少,250 h后的氧化增重由6.5 mg/cm2左右降到了1.1 mg/cm2左右;通过断面的SEM图发现,加入O2有助于在P92表面形成保护性良好的富铬氧化层。Li[27]等人在600℃、30 MPa的S-CO2气氛中对SS310和740合金的1 000 h腐蚀实验中发现,加入100 ppm的O2可以促进合金表面形成均匀的Cr2O3,并且能够降低O2-空位的密度来增加其稳定性从而抑制结节的形成;与Mahaffey等人实验结果相悖的原因可能是Mahaffey等人用的是流动态的CO2,Li等人用的是静态的CO2。

图6 Haynes 230样品在不同温度和气体纯度条件下腐蚀1 000 h后的SEM图[20]

图7 625合金在750℃下加入100 ppmO2的CO2气氛中暴露1 000 h后表面和截面的SEM图(a)和EDS线扫描(b)[25]

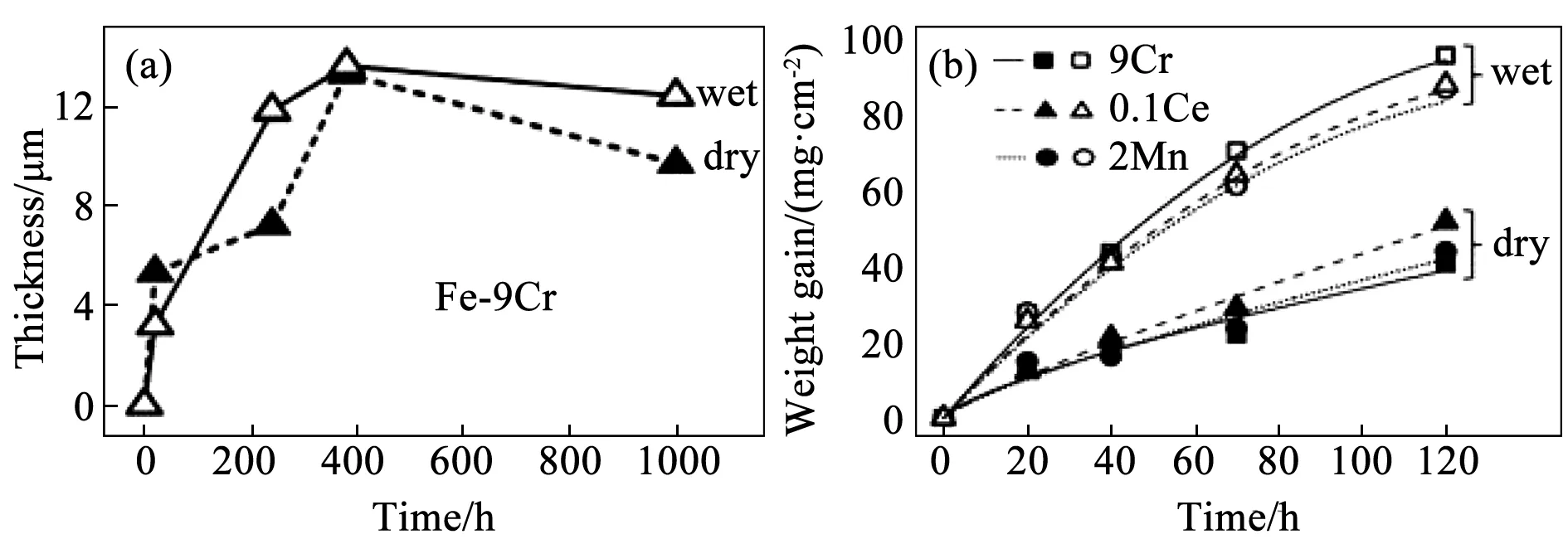

水蒸气在进入S-CO2系统中,会发生(4)(5)反应,影响系统中氧分压及碳活性,并与金属氧化物发生反应[27]。研究表明,H2O对合金在CO2气氛中腐蚀行为的影响受温度控制。Nguyen等人[28-29]研究发现,在650℃的湿CO2气氛中,Fe-9Cr形成的氧化层比在干CO2气氛中形成的氧化层具有更好的保护性,Fe-9Cr在湿CO2气氛中腐蚀速度较慢;但是在818℃下,Fe-9Cr在湿CO2气氛中的腐蚀增重要明显大于在干CO2气氛中(图8)。Xie等人[30-31]的研究表明,H2O对合金材料在CO2气氛中腐蚀行为的影响同样与材料成分有关。在Ar-20CO2-20H2O气氛中对Ni-xCr(5wt%

图8 Fe-9Cr合金在(a)650℃(b)818℃下Ar-20CO2和Ar-20CO2-20H2O气氛中的腐蚀情况对比[28-29]

图9 (a)不同铬含量的镍基合金在湿二氧化碳中的氧化增重;(b)氧化增重与腐蚀时间平方根的拟合曲线[30]

H2O=H2+1/2O2

(4)

CO+H2=C+H2O

(5)

Cr2O3+2H2O+(3/2)O2=2CrO2(OH)2

(6)

SO2在进入S-CO2系统中会发生反应(7),生成硫单质,研究表明,SO2会加快合金材料在S-CO2系统中的腐蚀。Yu[34]等人发现SO2会改变合金材料氧化层的形貌并减弱渗碳反应,在650℃的Ar-20%CO2-0.5%SO2气氛中腐蚀500 h后,Fe-9Cr氧化层表面出现了胡须状结构,这种胡须状结构会使氧化层内部出现应力,导致氧化层剥落;并且他们还发现SO2可以像CO2一样穿过铬氧化层,在内部形成硫化物,促进了Cr元素向外扩散,加快了氧化层的剥落(图10);但是同时加入二氧化硫和水蒸气可以钝化Fe-20Cr合金,提高材料在S-CO2系统中的耐腐蚀性。Huczkowski[35]等人发现,在含二氧化硫的S-CO2系统中加入少量O2可以降低二氧化硫的活性,在550℃、0.1 MPa的Ar-50%CO2-0.5%SO2气体中加入1%的O2可以防止双相钢P92中形成硫化物

图10 Fe-9Cr合金在650℃的Ar-20%CO2-0.5%SO2气氛中腐蚀500 h后的SEM图[34]。(a)表面;(b)截面;(c)蚀刻后的截面

SO2=O2+1/2S2

(7)

3 环境参数影响

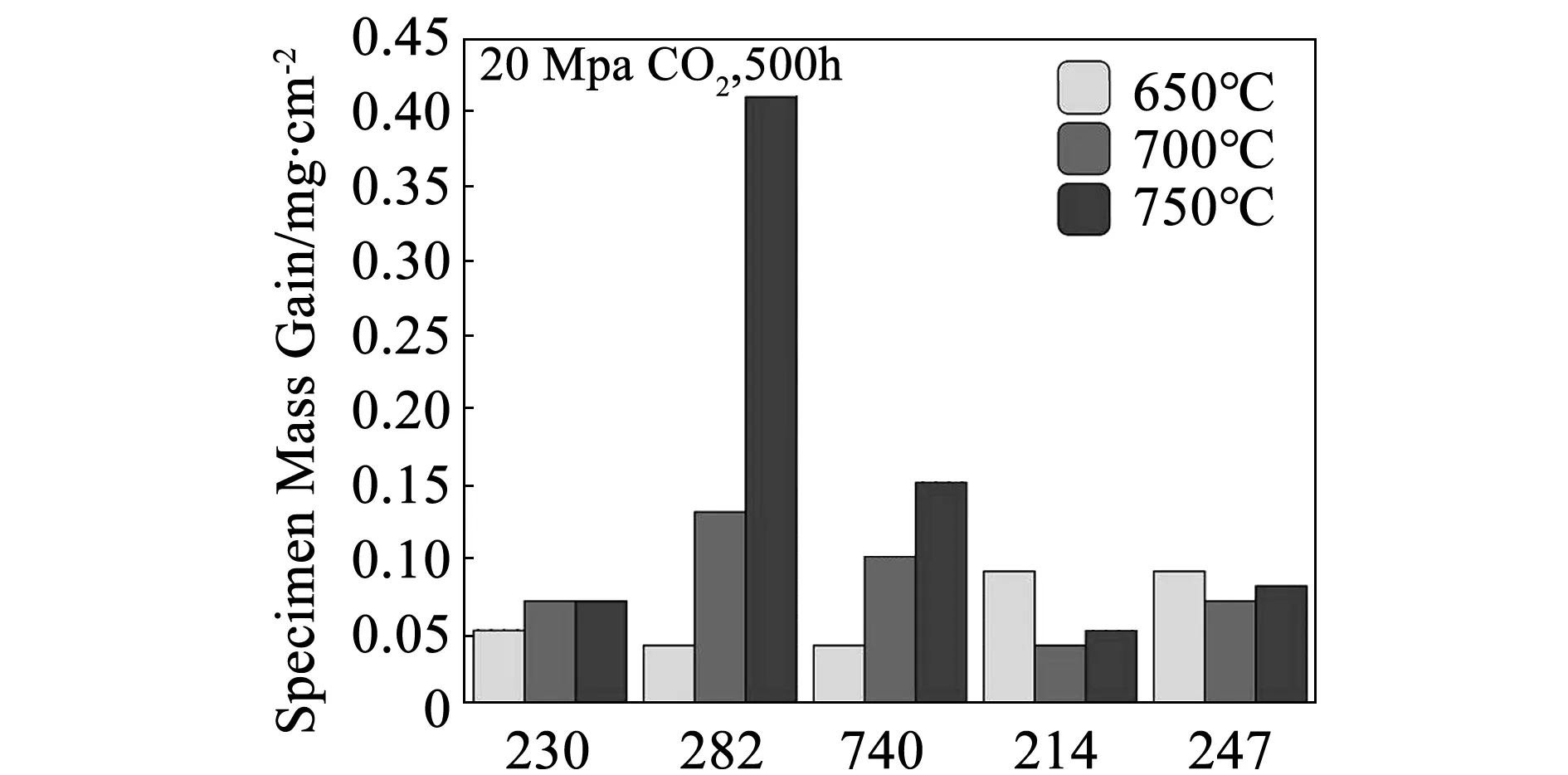

超临界二氧化碳布雷顿循环的能效主要受二氧化碳气体的温度和压力影响。CO2气体在温度大于37℃、压力大于7.37 MPa时处于超临界状态,但是在600℃、20 MPa以上时循环的能效较高。一般来说,温度越高,分子或者原子的扩散速度越快,腐蚀越严重,合金表面形成的氧化层越厚,氧化层厚度变化取决于材料的耐腐蚀性。Yang[18]等人发现在经过1 000 h的腐蚀后,T91合金在500℃时表面形成了约7.8 μm厚的双氧化层,在600℃时形成了约28.3 μm厚的双氧化层,而在相同条件下温度对奥氏体钢316氧化层厚度的影响更小。Furukawa[36]等人发现,氧化层的厚度与温度的关系符合抛物线规律。以50℃为梯度在400~600℃对两种高铬含量马氏体钢进行了腐蚀实验,结果表明,温度越高,氧化层厚度随温度的变化越明显(图11)。有些合金材料在高温下耐蚀性反而更好。Pint[37]对多种含铬镍基合金和含铝镍基合金进行了腐蚀实验,结果表明含铝镍基合金214、247在700℃、750℃下氧化500 h后的增重要小于在650℃下的氧化增重(图12),这可能是因为较高的温度可以加速镍基合金表面氧化铝的形成,较早的提高了表面氧化层的耐腐蚀能力。

图11 12Cr和9Cr合金氧化增重和温度的关系[36]

图12 不同合金在三种温度下的氧化增重[37]

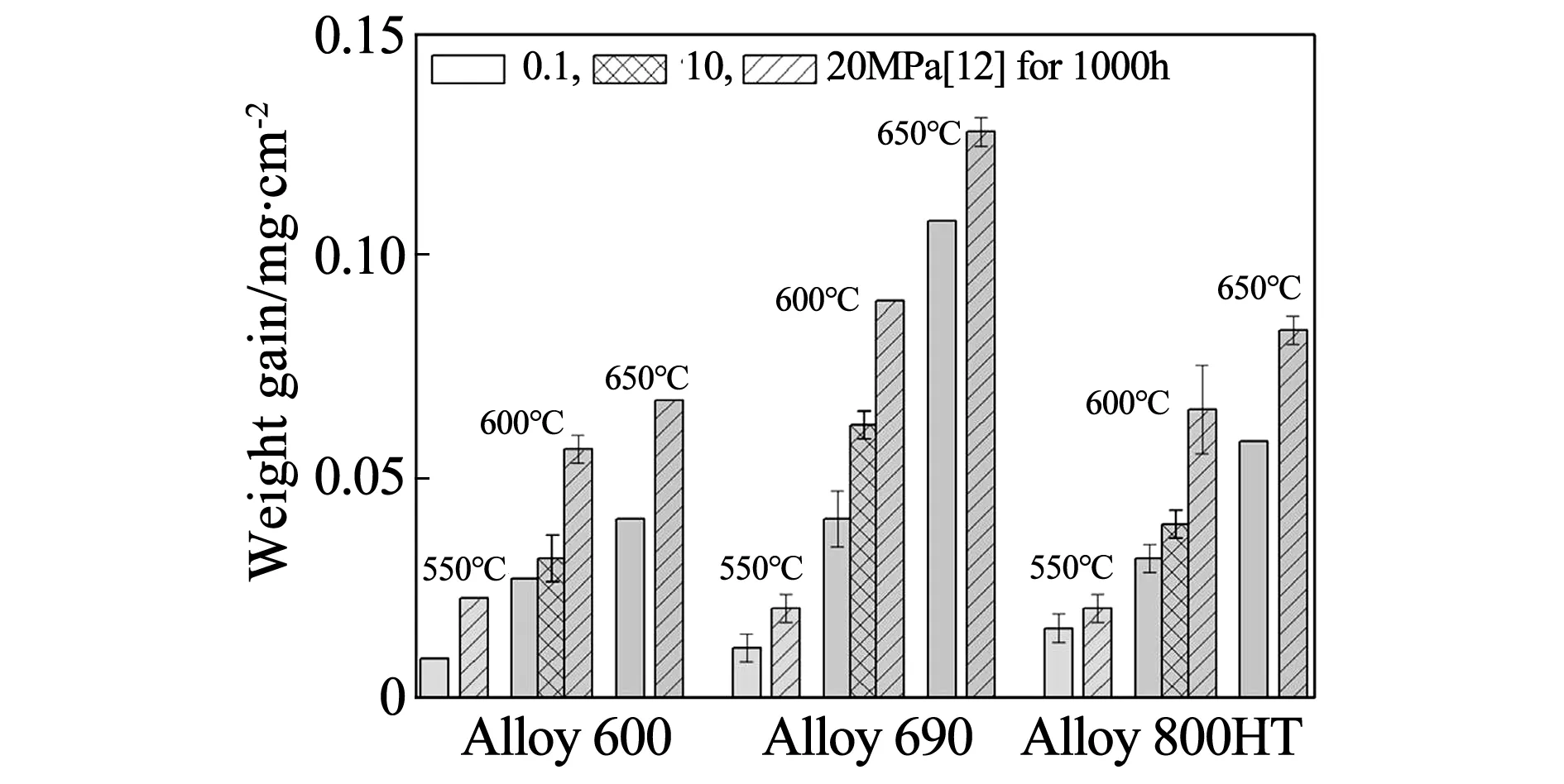

在超临界二氧化碳系统中,压力会影响气体与合金材料表面的接触,改变气体向金属氧化层内部的渗透速度,因此,压力对不同材料的影响不同[38-39]。Lee[40]等人在550~650℃对镍基合金600、690、800HT进行腐蚀实验时发现,压力越大,合金腐蚀越严重;当CO2压力从0.1 MPa升高到20 MPa时,合金材料氧化增重、氧化层和非晶态C层加厚了不到2倍,这是由于高压增强了氧化性气体通过氧化层缺陷和晶界向材料内部的扩散速率(图13)。对于一些富含铝的镍基合金来说,压力对其在S-CO2系统中的腐蚀影响不大。Pint[41]等人在750℃下对多种镍基合金进行腐蚀实验时发现,在压力从0.1 MPa升高到30 MPa时,富含铝的镍基合金由于其表面形成的较为致密的Al2O3氧化层对压力变化并不敏感。Rouillard[42]等人同样发现,对9-12Cr双相钢在500~600℃下腐蚀8 000 h时,CO2压力从0.1 MPa升高到25 MPa并不会影响合金材料表面的氧化速度,但是使渗碳率提高50%~60%;并且气体流动速度对9-12Cr双相钢的氧化更为明显,在静态CO2环境中材料氧化增重仅为同等条件下流动态CO2环境中材料氧化增重的一半,且流动态环境中材料氧化层最外层有Fe2O3的生成,而静态环境中则不存在,这可能是因为静态环境中氧活性较低。对于某些合金材料,升高一定的压力反而会降低材料的表面氧化速度。Bidabadi[43]等人在550℃的CO2气氛中对F91进行腐蚀实验时发现,当压力从0.1 MPa升高到5 MPa时,合金材料表面的氧化速度降低了一半;这是因为在0.1 MPa时合金表面形成了多孔的氧化层,多孔结构会加快气体向氧化层内部扩散,加速氧化反应,而随着压力的升高,在5 MPa时材料表面形成了均匀且致密的氧化层,降低了氧化反应速度。(图14)

图13 3种合金在不同温度、不同压力下的氧化增重[40]

图14 F91合金在550℃不同压力的CO2环境中腐蚀300h的截面SEM图。(a,c)0.1 MPa (b,d)5 MPa[43]

4 合金耐腐处理

镍基合金可以在高温超临界二氧化碳系统中形成均匀连续且致密的富铬或富铝等氧化层,与铁基合金相比,氧化层中不含疏松的富铁氧化层,因此具有更好的耐腐蚀性。并且镍基合金具有良好的高温蠕变性能,是超临界二氧化碳循环发电系统的优异备选材料。尽管与铁基合金相比,镍基合金具有诸多优势,但是应用在下一代电厂中会导致建设成本大幅增加。因此,除了一些关键部件(如涡轮叶片)可能采用镍基合金外,其他不会暴露在高应力下的部件使用铁基合金更为实际。所以,对铁基合金进行修饰改性以提高其在超临界二氧化碳系统中的抗腐蚀性能是十分必要的。

在超临界二氧化碳系统中,大部分的铁基合金的外氧化层都是疏松的富铁氧化物,疏松的结构会导致气体向金属基体扩散较快,使氧化腐蚀加剧。铬元素可以形成均匀致密的氧化层,能有效抑制氧化反应的继续进行,是不锈钢中提高抗氧化性的主要添加元素。因此,在铁基合金表面修饰Cr元素涂层是提高材料抗氧化性测有效手段。Kim[44]等人在高级抗辐射氧化分散强化钢(ARROS)上利用磁控溅射技术修饰了一层约4 μm厚的Cr扩散涂层,在600℃、20 MPa的CO2中腐蚀500 h后,在合金表面形成了约200 nm厚的Cr2O3层和约20 μm厚且含有许多富铬碳化物颗粒的内扩散层,而未经处理的合金表面形成了约为100 μm厚的氧化层(图15)。经过氧化腐蚀后,Cr扩散涂层中含有少量铁元素,内扩散层中铬含量降低,但仍然大于基体铬含量(9%);腐蚀500 h后,含有Cr扩散涂层的合金氧化增重为0.65 mg/cm2,是同等条件下未经处理合金增重(11.91 mg/cm2)的1/18。此外,Cr扩散涂层还能减弱渗碳反应,表面未处理的合金腐蚀后氧化层下会出现约370 μm厚的渗碳区,而有Cr扩散涂层的合金仅在表面层和内扩散层中观察到了碳的存在。

图15 (a)未修饰和(c)修饰铬涂层的合金在650℃、20 MPa的S-CO2中腐蚀500 h后的SEM图和(b)图a的EDS线扫图[44]

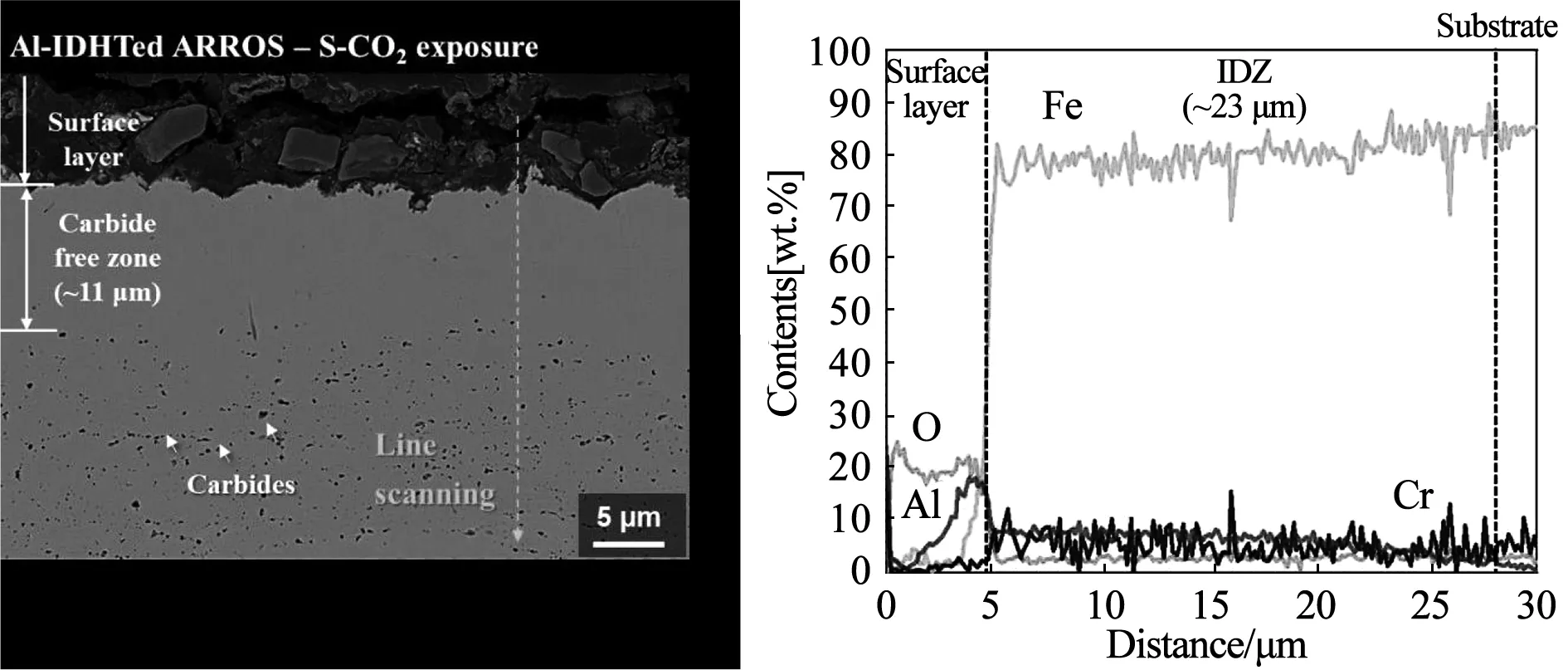

某些富含铝的镍基合金在超临界二氧化碳环境中可以在表面形成致密的氧化铝薄膜,具有良好的抗腐蚀能力[45-46],因此,在铁基合金表面修饰一层氧化铝薄膜可以有效提升合金抗腐蚀能力。Kim[47]等人在ARROS上分别用磁控溅射法修饰了Al扩散涂层和NiAl扩散涂层,并在650℃、20 MPa的CO2气氛中腐蚀了500 h。在经过改性后,在Al扩散涂层样品表面形成了多孔表面层和扩散区,而在NiAl扩散涂层样品表面形成了光滑的表面层且没有扩散区。在腐蚀过程中,两种涂层均表现出了优异的抗腐蚀能力,氧化增重由修饰前的11.91 mg/cm2降为修饰后的0.15 mg/cm2(Al)和0.26 mg/cm2(NiAl)。在经过S-CO2腐蚀后,Al扩散涂层样品表面形成了含Al岛的疏松氧化层,同时Al元素向基体扩散导致内扩散区内Al元素含量减少;而NiAl扩散涂层样品表面形成了光滑的薄Al2O3层,富铝表面层受腐蚀影响较小(图16)。对于长期暴露在S-CO2条件下,NiAl扩散涂层由于其可以抑制Al元素向基体的扩散而具有更好的稳定性和更强的抗渗碳性能。在他们的另一项研究中[48],在316LN上修饰了Al和NiAl扩散涂层,同样证明了两个涂层在超临界二氧化碳环境中优异的抗腐蚀性能,并且两个涂层在经过预氧化处理后可以进一步提高抗腐蚀性能。

图16 Al扩散涂层合金在650℃、20 MPa的S-CO2中腐蚀500 h后的SEM和EDS线扫描图[47]

铜作为涂层修饰在铁基材料表面具有以下几点优势:(1)工艺较为成熟,如电沉积、热喷涂;(2)O和C的扩散速率都很低,且在750℃时C的扩散速率比O慢得多,可以使氧化反应发生在渗碳反应之前;(3)Cu的热膨胀系数与奥氏体不锈钢相近;(4)在750℃的CO2中加入10 ppm的CO即可使Cu保持惰性[49]。因此,Cu也是铁基合金提高耐腐蚀性的可用涂层之一。Brittan[49]等人在奥氏体钢316L和316H表面分别修饰了不同厚度的Cu涂层,并在750℃下添加了CO的CO2气氛中进行了腐蚀实验。结果表明,铜涂层对奥氏体钢耐腐蚀性能的提升与铜涂层的厚度成正相关,并且在涂层厚度大于100 μm可以使奥氏体钢的耐蚀性提升至接近于镍基合金;此外,铜涂层还能消除316合金与CO2分子间的直接氧化,彻底消除渗碳反应。

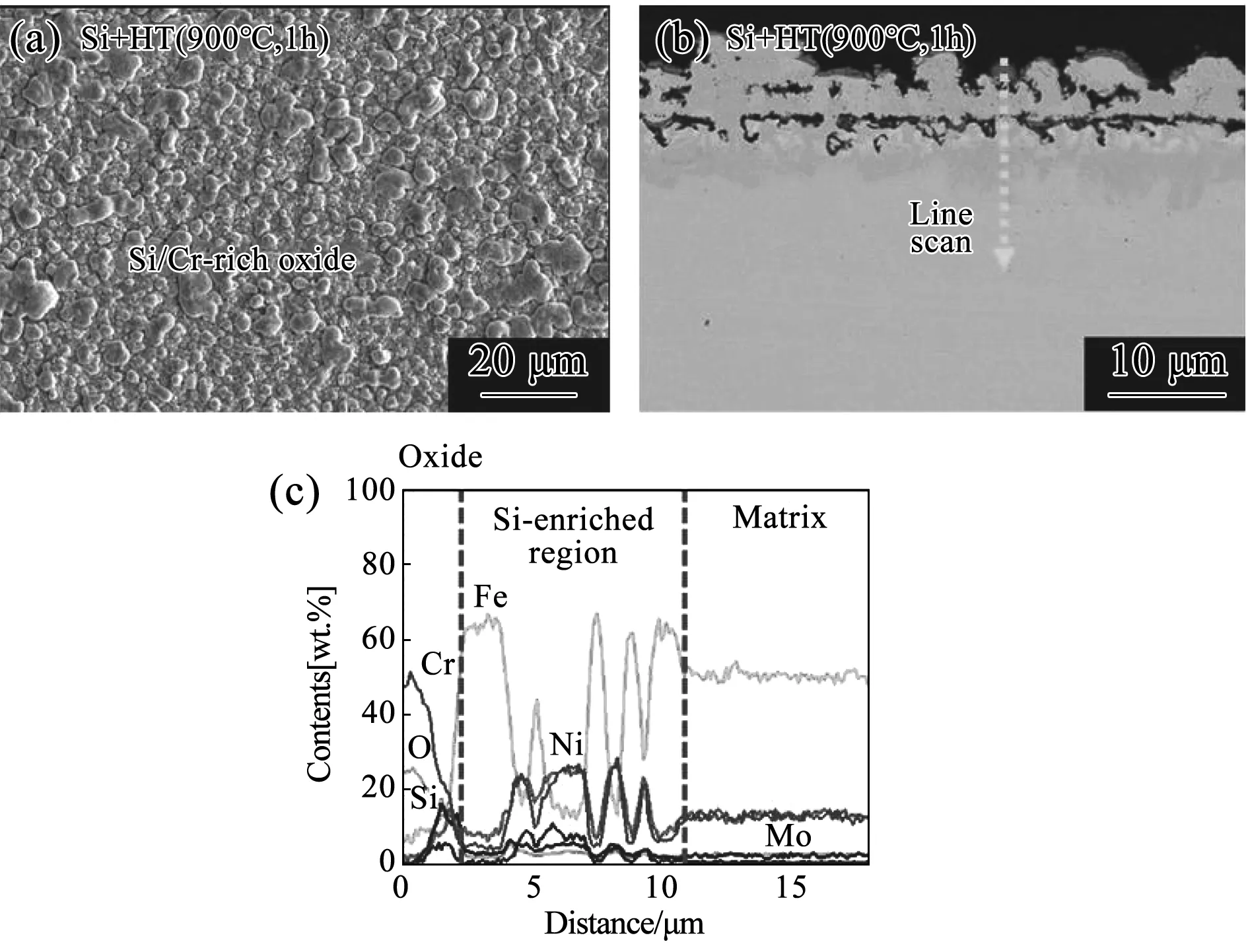

硅在氧化物/金属界面形成SiO2层可以有效的提高材料的抗氧化性。Nguyen等人[50]在650℃的CO2中对不同硅含量的铁基合金的腐蚀实验表明,较大量的Si含量可以有效减少合金氧化增重。因此,硅可以用作提高铁基合金耐腐蚀性的涂层材料。Kim[51]等人采用磁控溅射法在316LN合金表面修饰了1.8 μm厚的硅涂层,并在900℃下进行了1 h的相互扩散热处理。在650℃、20 MPa的S-CO2环境中氧化500 h后,未经修饰的316LN合金的氧化层则是由Cr2O3、Fe2O3和Fe3O4构成;修饰后的316LN合金表面形成了薄且连续的由Fe5Ni3Si2和Cr2O3构成的氧化层,Si含量约为10%,该氧化层可以有效的抑制合金氧化层剥落和表面富铁氧化物的形成(图17)。并且,硅涂层在水蒸气环境中也表现出了良好的抗腐蚀能力。

图17 硅涂层合金在650℃、20 MPa的S-CO2中腐蚀500 h后的(a)表面(b)截面SEM和(c)图b箭头方向的线扫描图[51]

对合金采用不同的加工工艺、使用不同的表面处理方法会导致合金表面状态不同,进而影响合金在超临界CO2中的氧化行为。Richard[52]等人的研究表明,不同的表面处理方法对不同铬含量的合金影响不同。在对四种不同铬含量(2.29、8.37、17.34、25.04)的合金在超临界CO2中进行的腐蚀实验中,对于铬含量居中的合金(8.37、17.34),表面损伤可以提高其抗氧化和抗渗碳性能。在相同条件下,机械加工比用600目的SiC砂纸或抛光处理的合金具有更小的氧化增重;对于铬含量较低或较高的合金来说三种表面处理方法区别不大。这是因为表面损伤可以帮助合金在表面形成均匀的富铬氧化膜,合金中若铬含量过低,则无法为形成氧化膜供应足够的铬元素;若铬含量过高,其在任何表面状态下均可以形成富铬氧化层,表面损伤对氧化层的形成助益效果有限。Chen[53]等人在其研究中同样证实了表面损伤对铬含量为20.34%的合金表面富铬氧化层的形成有助益效果。

5 结论及展望

(1)各种金属在高温超临界二氧化碳环境下的耐蚀能力顺序为:镍基合金>奥氏体钢>双相钢>铁素体钢。镍基合金的抗腐蚀能力最强,但价格较高,可以应用于超临界二氧化碳发电系统的关键部件中;对于需求量较大的高温部件,可以选择抗腐蚀能力较强的奥氏体钢或经过表面修饰涂层的铁基合金,涂层种类有Cr、Al、Cu、Si等。

(2)超临界二氧化碳循环中气体杂质对合金腐蚀有不同影响。氧气对不同合金材料的影响不同,既能加速腐蚀,也能减慢腐蚀,主要取决于氧气对合金表面氧化层形成的影响。水蒸气对合金在CO2气氛中腐蚀行为的影响受温度控制,且同样与合金的材料有关,另外,水蒸气的加入可以减弱渗碳反应。二氧化硫会加剧合金在CO2气氛中的腐蚀,改变合金氧化层表面结构,在氧化层内部形成硫化物并使氧化层剥落。

(3)合金在CO2气氛中腐蚀与温度符合抛物线关系,温度越高,腐蚀越严重,但存在某些个别合金存在相反规律。压力会增大合金氧化层的形成速率,对合金在CO2气氛中腐蚀行为的影响与合金的材料有关。流动态的CO2会加大合金的氧化和渗碳速率。

目前,各种合金在高温超临界二氧化碳中的腐蚀机理已经较为明晰,后续应多开展奥氏体合金的低成本耐蚀涂层的研究,降低高温部件制造成本,对超临界二氧化碳工质循环发电系统的推广应用具有重大意义。单种气体杂质的腐蚀机理已探究的较为清晰,但O2、CO、SO2和H2O等混合气体对腐蚀的影响尚不明晰。后续还应考虑超临界二氧化碳工质最佳工况和最低腐蚀性,探究最适合的温度、压力和气体流速,实现超临界二氧化碳工质循环发电系统以最优状态运行。