凌钢5#高炉均压煤气回收改造及节能分析

苏相成

(凌源钢铁集团设计研究有限公司,辽宁 凌源 122500)

0 前言

20世纪 80 年代,国外已经开发了湿法均压煤气回收技术,后来国内也对湿法回收技术进行过研究并得到实际应用,但受回收煤气粉尘浓度偏大、回收时间较长等不利因素的影响,该工艺未能取得预期的效果。直到近年来得益于高炉自动控制技术的发展和干法除尘工艺的完善,才又为均压煤气回收提供了新的途径[1]。高炉炉顶均压煤气回收技术是近几年来新发展起来的节能环保技术,目前已经在国内数十家钢铁企业,上百座高炉上得以成功运用,具有技术成熟,运行稳定的特点。且该项目还统筹考虑了超低排放和节能降碳的双重要求,具有社会效益的同时还具有可观的经济效益。从环保政策要求到节能降耗指标要求上来看,该项目都有尽快实施的必要性。

凌钢现有5#高炉炉容为2 300 m3,具体参数见表1。高炉炉顶料罐在装料前需将罐内的高压煤气经放散阀放散泄压后,方可开启上部阀门装料。此部分放散煤气直接通过炉顶消音器排入大气,由于煤气中含有大量有毒、有害、易燃易爆的气体,并且放散过程中伴随有大量粉尘,这对大气环境尤其是高炉生产区域造成了严重的污染。并且全年均压放散煤气量较大,造成煤气能源浪费[2-4]。因此实施均压煤气全回收改造,实现节能与环保的双重达标。

表1 凌钢5#高炉工艺设备参数

1 均压煤气回收系统工艺流程

1.1 均压煤气自然回收流程

高炉炉顶料罐装料前,料罐内煤气处于高压状态,整套煤气回收系统内的煤气处于常压的状态。当打开煤气回收阀时,利用自然压差,料罐内高压的煤气会自动通过均压煤气回收系统新增的管道再经过专用干法除尘箱体除尘后流向低压净煤气管网[5-6]。当料罐内的压力达到常压时,关闭均压煤气回收系统,再按照高炉装料程序将料罐内剩余的煤气进行放散。此工艺不能实现均压煤气的全部回收。

1.2 均压煤气强制回收流程

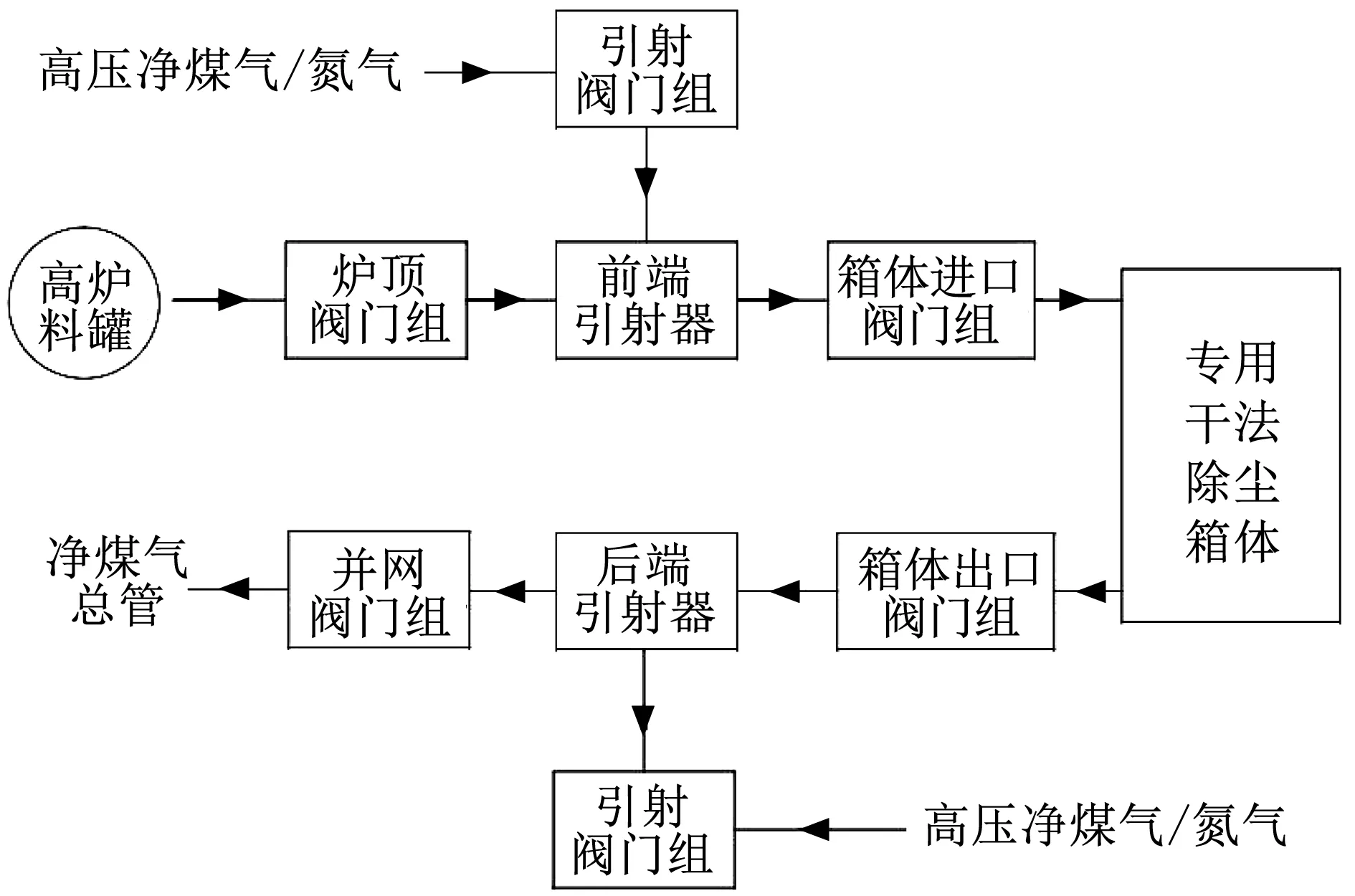

在原有均压煤气自然回收系统的基础上,增加引射器、引射阀组及配套设施。当自然回收结束后,对料罐内残余煤气进行引射强制回收。引射方式分为前引射法和后引射法两种方式,可根据不同高炉、不同回收效率及不同回收时间进行选择前引射法、后引射法、双引射法。本工程全回收系统采用的是双引射形式,采用高压净煤气作为引射动力气源。布袋除尘器采用DN5000 mm,壁厚14 mm,顶进顶出形式,当自然回收模式效率下降时(时间模式和压力模式控制),打开引射阀组利用高压气流,将料罐内剩余煤气经引射器及配套管网回收至新建缓冲除尘布袋箱体,除尘降压后并入净煤气管网[7-8]。作为动力气源的高压净煤气来自干法箱体除尘后的煤气管网,提供完动力后再次回到煤气管网,不涉及管网新增加压设施及能源消耗。

具体工艺流程(详见图1):高炉料罐—旋风除尘器(若有)—炉顶阀门组—前端引射器—箱体进口阀门组—专用干法除尘箱体—箱体出口阀门组—后端引射器—并网阀门组—低压净煤气管网。

图1 凌钢5#高炉均压煤气全回收系统流程图

2 项目运行成本及效益分析

2.1 运行成本分析

该项目为低耗能项目,年运行成本主要由以下五部分构成。

2.1.1 用电消耗

(1)整套系统共涉及到的电动阀门8台,其中炉顶阀门组2台、前后端引射系统2台、箱体进出口2台、并网点1台、顶部放散1台,阀门总功率为11 kW。

系统正常运行时,电动阀门只有在检修或休风的时候动作一次,每年有10次休风或检修机会,每次阀门动作约10 s,则年耗电量为:11 kW×20 s/次÷3 600 s/h×10次=0.61 kWh。

(2)另有卸灰阀2台、振动电机2台,总功率为2 kW。卸灰阀每周使用三次,每年50周,卸灰阀单次动作10 s,振动电机每次20 s,则年耗电量为2 kW×20 s/次÷3 600 s/h ×50周×3次/周=1.67 kWh。

(3)有照明灯20个,单个功率50 W,总功率为1 kW。系统照明每天8 h,则年耗电量为8 kWh/d×350 d=2 800 kWh。

综上,年耗电量总计为2 802 kWh,用电按0.5元/kWh计算[9],则该系统每年用电成本约为1 401元。

2.1.2 氮气消耗

(1)系统阀门动作时氮气消耗量:均压回收过程单台气动阀门单次动作用气量0.006 m3,凌钢5#高炉料批次数为9批/h,共计36次开关动作,一天的用气量为 0.006 m3/次×36次/h×24 h=5.184 m3,正常工作时只需涉及后端引射阀一台,其余气动阀门均处于不动作的状态,单日用气量为 5.184 m3,则每年耗气量为5.184 m3×350天=1 814 m3。其余阀门均在检修或休风的情况下进行动作,且动作频率低,氮气消耗量可忽略不计。

(2)反吹时氮气用气量:新建除尘箱体配置22台脉冲阀,单台喷吹时间 0.2 s,间隔时间3 s,循环周期按时间和压差两种同时设定,基本为4 h一次,单台脉冲阀喷吹耗气量342 L/次,则一次循环反吹周期耗气量为342 L/台×10-3×22台=7.524 m3,单日耗气量为7.524 m3×6=45.144 m3,则每年耗气量为45.144 m3/天×350天=15 800 m3。

(3)为防止阀门长时间关闭造成堵塞,阀门系统配置氮气吹扫系统,按照正常系统休风检修情况,每年耗气量为300 m3。

综上,总计年耗气量为:17 914 m3,氮气按0.25元/m3计算,则该系统每年氮气消耗成本约为4 479元。

2.1.3 蒸汽消耗

目前该系统蒸汽的用途主要是为除尘箱体伴热,年耗蒸汽用量为75 t,蒸汽价格按22.035元/GJ计算,则每年耗费蒸汽成本约为4 958元。

2.1.4 新建除尘箱体布袋消耗

除尘箱体配备212条布袋,每条布袋价格为342元,骨架价格为180元,布袋更换周期为18个月,则该系统每年更换布袋成本约为(342+180)×212×12÷18=73 776元。

2.1.5 系统内设备正常备件、维护与更换

根据系统备件、维护与更换的相关要求,该系统平均每年耗费成本约为80 000元。

凌钢5#高炉均压煤气回收系统年运行费用见表2,年运行费用总计164 614元,吨铁运行费用为0.08元/t铁,运行费用极低。

表2 凌钢5#高炉均压煤气回收系统年运行费用表

2.2 效益分析

2.2.1 社会效益

(1)凌钢5#高炉均压煤气回收系统改造完毕后,均压煤气无对空排放,煤气中所含粉尘经过除尘箱体过滤后经卸灰系统回收,回收后的煤气粉尘浓度<5 mg/Nm3。经测算,年可减少煤气灰排放量112 t,减少碳排放量1 097 t。可以大大改善高炉周边区域的空气环境。

(2)凌钢5#高炉均压煤气回收系统改造完毕后,炉顶均压煤气回收时,噪音可以降低至85分贝以下,可以明显减少原均压放散时的噪音对周边环境的影响[10]。

2.2.2 经济效益

凌钢5#高炉均压煤气回收系统效率为100%[8],高炉利用系数为2.3,料批次按9批次计,每一料批次放散2次,料罐容积55 m3,则单日高炉煤气回收量为:55 m3(料罐容积)×9批/h×2(料批次9,每批料放散2次)×24 h×2.3(高炉系数)×100%(回收率)=54 648 m3

高炉年工作天数按350 d计,则年高炉煤气回收量为:54 648 m3×350 d=19 126 800 m3。节省的高炉煤气用于发电,每年可以发电:19 126 800÷4=4 781 700 kWh,式中:凌钢发电锅炉综合发电高炉煤气气耗为4.0 m3/kWh。

凌钢综合电价为0.5元/kWh,则年经济效益为:0.5元/kWh×4 781 700 kWh=239万元。

2.2.3 节能量效益

凌钢5#高炉均压煤气回收系统,年耗电量:2 802 kWh;年耗氮气量:17 914 m3;年耗蒸汽量:75 t。年可回收高炉煤气量:19 126 800 m3。扣除掉能源消耗量后,节能折合标煤量为:1 912.68×1.071-0.280 2×1.229-1.791 4×0.188-75×0.097 8=2 040 tce。

式中:饱和蒸汽热力折标系数(当值量)0.097 8 tce/t;电力折标系数(当值量)1.229 tce/万kWh[11];氮气折标系数(当量值)0.188 tce/万m3。高炉煤气折标系数(当量值)1.071 tce/万m3。

3 结语

凌钢5#高炉均压煤气回收系统改造完成后,年节能量2 040 tce,年节能效益239万元,节能效果非常的明显;年可减少煤气灰排放量112 t,减少碳排放量1 097 t,还有效降低了高炉炉顶噪音,满足了国家节能降碳、绿色发展的要求。对凌钢具有显著的社会效益、节能效益和经济效益。