660 MW燃煤机组瞬态过程能量分布特性研究

谢 天,何 宁,李庚达,张秋生,王文彬,崔青汝

(国家能源集团新能源技术研究院有限公司,北京 102209)

中国以煤为主的能源结构决定了燃煤机组将长期用于承担用户基本用电负荷[1]。随着全球气候变暖加剧,世界各国都在为提高可再生能源发电装机比例,降低二氧化碳排放量的目标不懈努力。“十三五”时期,中国可再生能源发电装机容量呈现了爆发式的增长,利用率也显著提高[2]。截止到2022年9月,中国可再生能源发电装机容量达到11.61亿千瓦,占总装机容量的46.8%,可再生能源发电量占全部发电量比重约为25%[3]。大规模可再生能源发电并网给电网的规划和运行提出了严峻的挑战,为减少可再生能源高度渗透带来的电源侧与电网侧双随机扰动,越来越多的大型燃煤机组开始参与深度电网调峰[4-5]。

频繁的负荷波动使燃煤机组长期偏离设计工况运行,导致其能耗水平升高、控制品质下降、寿命损耗增加,燃煤发电企业面临灵活运行与节能的双重压力,亟需挖掘燃煤机组瞬态过程节能潜力,开展燃煤机组瞬态过程能耗特性研究[6],建立精确的机组瞬态能耗计算模型是研究的基础,但与稳态运行工况不同,机组在瞬态过程中受工质蓄热、金属蓄热和过程控制的影响,机组发电煤耗率随变负荷幅度、变负荷方向和变负荷速率而变化[7],众多专家学者对此开展了研究。杨志平等[8]基于燃煤机组瞬态过程的工质蓄热模型和金属蓄热模型,推导出了瞬态工况下机组煤耗计算模型,对1 000 MW机组变负荷试验过程的能耗变化规律进行了分析。Wang等[9]建立了燃煤机组瞬态过程能耗分析模型,利用GSE软件平台搭建了660 MW超临界机组动态仿真模型,研究了变负荷方向和变负荷速率对机组能耗特性的影响。郭喜燕等[10]提出了机组非稳态工况下的煤耗计算方法,通过实例计算定量分析了瞬态过程中锅炉蓄热对机组煤耗量的影响。

目前,针对燃煤机组瞬态能耗计算模型的研究已比较成熟,可以实现瞬态工况下机组煤耗的准确计算,在此基础上,准确掌握机组热力系统的能量分布规律至关重要。Cheng等[11]建立了热储率和热利用率计算模型,通过锅炉水冷壁分段计算获得了水冷壁广义全工况下热量组成和分布结果。Li[12]分别基于热力学第一定律和第二定律,对机组汽轮机系统的能量损失和能量分布特性进行了研究。Guo等[13]对机组大幅度变负荷、启停等瞬态工况下的锅炉热量分布进行了研究。从以上研究可以发现,当前对机组热力系统瞬态过程的能量分布特性研究大多数需要基于质量、能量守恒方程建立复杂的机组蓄热计算模型,建模及求解困难,机组热工控制系统时延作为影响机组瞬态过程能量分布特性的因素之一,罕见由热力学角度出发针对过程控制对机组能量分布影响的定量研究。

本文以660 MW超超临界燃煤机组为研究对象,采用EBSILON软件对机组热力系统进行仿真计算,获得了50%~100%THA工况范围内包括金属蓄热与工质蓄热在内的基础蓄热,通过机组变负荷运行试验数据得到受过程控制迟延影响的附加蓄热,进而定量研究了机组在变负荷瞬态过程中锅炉系统和汽轮机系统的主要换热设备的能量分布特性。

1 研究对象和仿真模型

1.1 研究对象

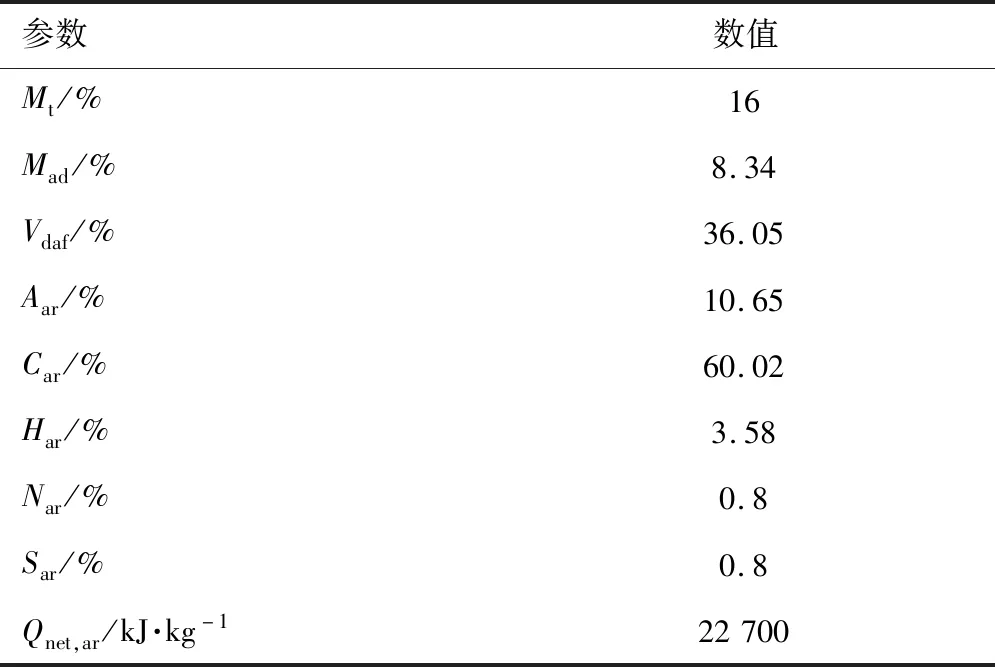

本文以660 MW超超临界燃煤机组为研究对象,锅炉为前后墙对冲燃烧方式,尾部采用双烟道布置,汽轮机为三缸二排汽、一次中间再热超超临界汽轮机。在额定负荷工况下,锅炉主蒸汽压力为27.78 MPa,主蒸汽温度为605℃,再热蒸汽压力为5.7 MPa,再热蒸汽温度为603℃,锅炉效率为94.58%。汽轮机主汽压力为27 MPa,再热蒸汽压力为5.244 MPa,主汽温度和再热蒸汽温度为600/600℃。锅炉燃用烟煤,煤种的工业分析结果如表1所示。

表1 煤种工业分析结果和低位发热量

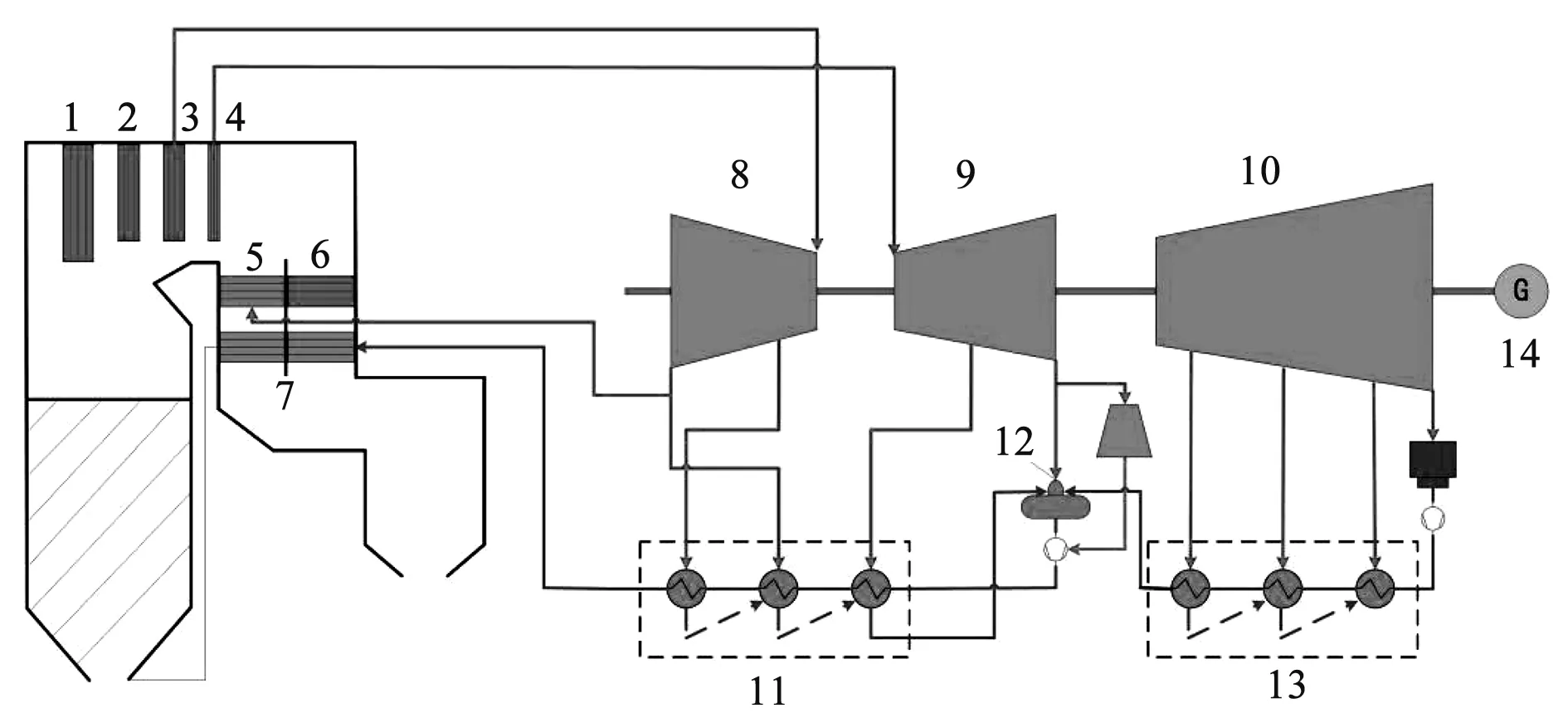

该机组发电系统结构如图1所示。锅炉的蒸发系统由螺旋管圈和垂直管屏水冷壁构成,沿烟气流程各受热面分别为屏式过热器、后屏过热器、末级过热器和高温再热器,低温再热器和低温过热器分别布置在前后尾部烟道,省煤器由前墙省煤器和后墙省煤器组成。汽轮机本体包括高、中、低压缸,凝汽系统由凝汽器、热井和循环水泵等设备构成,回热系统包括3个高压加热器、3个低压加热器、除氧器及给水泵等。

图1 发电系统结构图注:1-屏式过热器;2-后屏过热器;3-末级过热器;4-高温再热器;5-低温再热器;6-低温过热器;7-省煤器;8-高压缸;9-中压缸;10-低压缸;11-高压加热器;12-除氧器;13-低压加热器;14-发电机

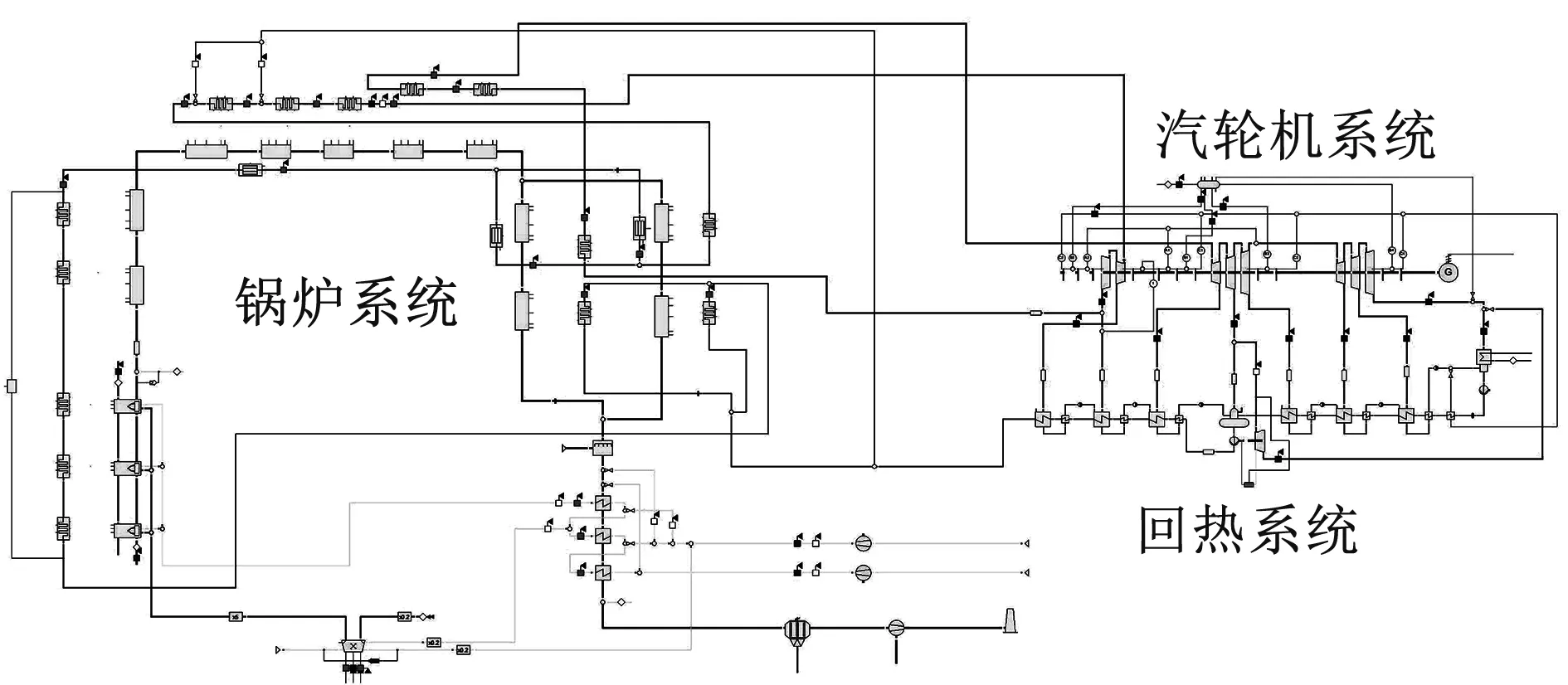

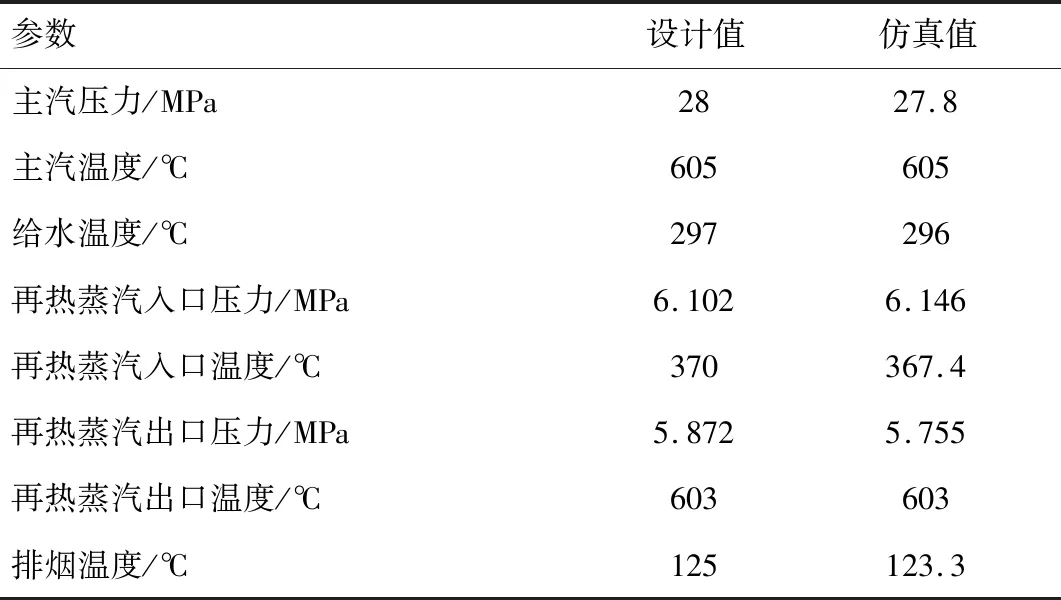

1.2 仿真模型及验证

根据该660 MW超超临界燃煤机组发电系统结构,在EBSILON软件中搭建了包含锅炉、汽轮机和发电机在内的完整系统稳态仿真模型,如图2所示。为验证本文基于EBSILON软件的仿真模型精度,在机组BMCR工况下进行了主要参数稳态仿真值与设计值的对比,结果如表2所示。从表2可以看出,BMCR工况下机组主要参数稳态仿真值与设计值最大偏差在2%范围内,表明本文模型具有较高准确度。

图2 仿真模型

表2 主要参数稳态验证结果

1.3 计算指标

工质蓄热、金属蓄热和过程控制是导致燃煤机组在变负荷瞬态过程中运行参数变化发生滞后的主要原因,为简化研究过程,本文将工质蓄热和金属蓄热整体考虑,对于两个稳态工况而言,包括金属蓄热和工质蓄热的基础蓄热为一固定值,由过程控制产生的附加蓄热与机组实际变负荷速率有关。燃煤机组在稳态工况下基础蓄热为一近似固定值,因此可以将机组在EBSILON软件中的稳态仿真工况作为基础蓄热的计算基准。

工质蓄热计算式为

式中Qw,ts——工质蓄热/kW;

Mw,1、Mw,2——变负荷开始、变负荷结束时稳态工况下的换热器储存工质质量/kg;

Mv——变负荷过程中换热器内发生相变的工质质量/kg;

Hw,1、Hw,2——变负荷开始、变负荷结束时稳态工况下的换热器储存工质平均焓值/kJ·kg-1;

γv——汽化潜热/kJ·kg-1;

Δt——变负荷过程时间/s。

金属蓄热计算式为

式中Qm,ts——金属蓄热/kW;

Am——金属传热面积/m2;

ρm——金属管壁材料密度/kg·m-3;

δm——金属管壁厚度/m;

ca,m——变负荷过程中金属平均比热容/kJ·(kg·℃)-1;

Tm,1、Tm,2——变负荷开始、变负荷结束时金属管壁平均温度/℃;

Δt——变负荷过程时间/s。

机组在实际运行过程中受控制系统时延作用影响,机组的热工信号中掺杂了过程控制的动态响应信息,因此可以通过机组实际运行试验数据计算求得的基础蓄热与EBSILON软件稳态仿真求得的基础蓄热比较,获得因过程控制造成的附加蓄热。

附加蓄热计算式为

Qc,ts=|(Qw,ts+Qm,ts)试验值-(Qw,ts+Qm,ts)仿真值|

式中Qc,ts——附加蓄热/kW。

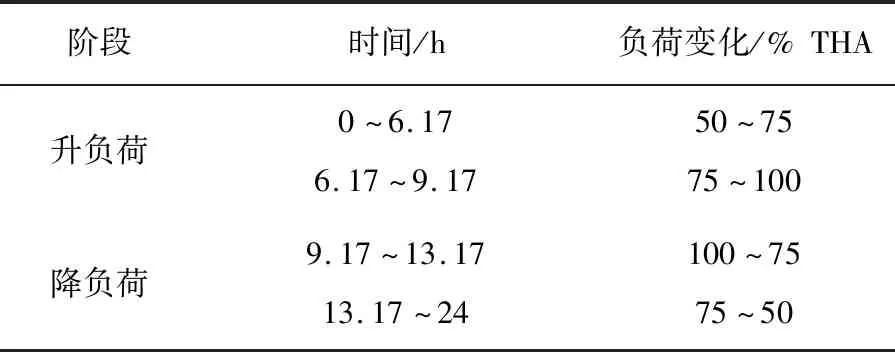

为获得机组50%~100%THA工况范围的运行数据,进行了50%~100%THA工况范围内的机组连续升降负荷试验,如图3所示。试验时间共计24 h,试验过程中机组负荷值变化情况如表3所示。

表3 试验过程中机组的负荷变化

图3 机组50%~100%THA连续升降负荷试验

2 结果与分析

2.1 升负荷过程中各换热设备能量分布

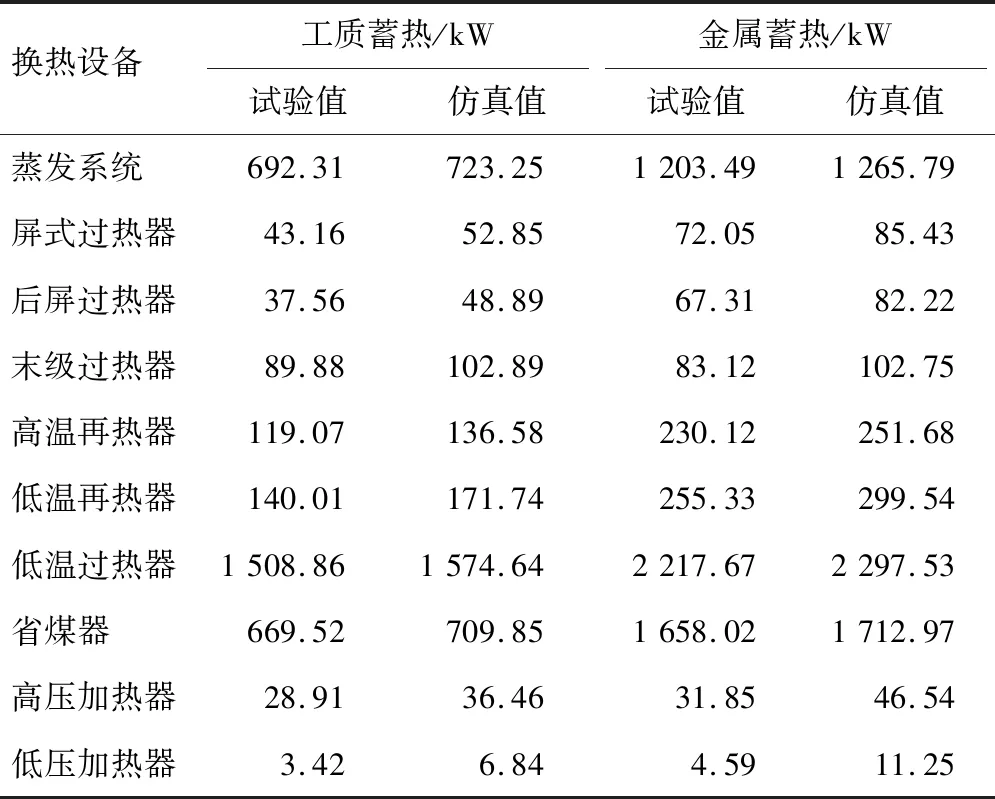

50%~75%THA工况范围内的基础蓄热试验值与仿真值如表4所示。由表4可见,受金属换热设备结构参数影响,在机组各主要换热设备中,低温过热器、省煤器、蒸发系统和低温再热器的基础蓄热较大,且金属蓄热要高于工质蓄热,说明金属蓄热是影响基础蓄热的主要影响因素。在机组50%~75%THA工况变负荷过程中,工质蓄热的试验数据变化范围为3.86~2 628.45 kW,工质蓄热的仿真数据变化范围为2.56~2 602.03 kW;金属蓄热的试验数据变化范围为7.61~4 552.81kW,金属蓄热的仿真数据变化范围为4.95~4 498.57kW。基础蓄热的试验值要整体高于基础蓄热的仿真值,分析其原因为在机组实际升负荷过程中,因热工控制系统时延作用,导致机组升负荷速率低于设备本身的动态特性值,造成基础蓄热值增加。

表4 50%~75%THA工况基础蓄热值

75%~100%THA工况范围内的基础蓄热试验值与仿真值如表5所示。由表5可见,在机组75%~100%THA工况变负荷过程中,工质蓄热最小的换热设备是低压加热器,其试验值与仿真值分别为5.67 kW和4.86 kW,工质蓄热最大的换热设备是低温过热器,其试验值与仿真值分别为3 243.24 kW和3 221.31 kW;金属蓄热最小的换热设备同样为低压加热器,其试验值与仿真值分别为9.01 kW和7.41 kW,金属蓄热最大的换热设备是低温过热器,其试验值与仿真值分别为4 861.45 kW和4 817.45 kW。机组75%~100%THA工况下的基础蓄热值要整体高于50%~75%THA工况下的基础蓄热值,说明在升负荷过程中,机组的工质蓄热值和金属蓄热值随机组负荷值增大而增加。

表5 75%~100%THA工况基础蓄热值

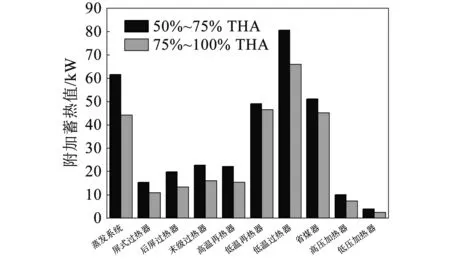

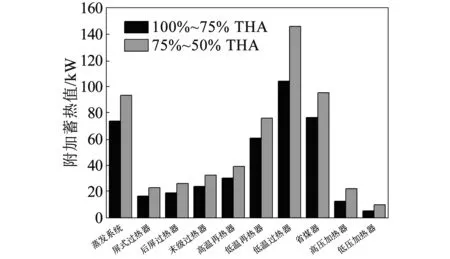

机组50%~75%THA工况和75%~100%THA工况升负荷过程中因控制系统时延引起的附加蓄热值如图4所示。由图4可见,受过程控制附加蓄热影响较为显著的换热设备是蒸发系统、低温再热器、低温过热器和省煤器,这说明机组换热设备本体的结构参数同样是影响附加蓄热的主要影响因素。升负荷过程中,附加蓄热最小值出现在75%~100%THA工况下的低压加热器,为2.41 kW;附加蓄热最大值出现在50%~75%THA工况下的低温过热器,为61.54 kW。由此可见,因控制时延影响造成的机组附加蓄热值相比于机组设备本体的工质蓄热值和金属蓄热值较小。机组50%~75%THA工况下的附加蓄热值要整体高于75%~100%THA工况下的附加蓄热值,这说明机组负荷值越高的状态下,因过程控制造成的附加蓄热值越小。

图4 升负荷附加蓄热值

2.2 降负荷过程中各换热设备能量分布

在机组降负荷过程中,机组各换热设备呈放热特性,为便于对比分析机组升、降负荷过程对机组能量分布特性的影响,本文对升、降负荷过程中的各蓄热值均取绝对值。100%~75%THA工况范围内的基础蓄热试验值与仿真值如表6所示。由表6可见,在机组100%~75%THA工况变负荷过程中,工质蓄热的试验数据最小值和最大值分别为3.39 kW与1 730.93 kW,工质蓄热的仿真数据最小值和最大值分别为5.18 kW与1 774.76 kW;金属蓄热的试验数据最小值和最大值分别为7.14 kW与3 285.06 kW,金属蓄热的仿真数据最小值和最大值分别为10.72 kW与3 345.36 kW。与升负荷过程不同,在机组降负荷过程中,基础蓄热的仿真值要整体高于试验值,这说明在机组实际降负荷过程中,因热工控制系统时延作用,导致机组降负荷速率低于设备本身的动态特性值,造成基础蓄热值减小。

表6 100%~75%THA工况基础蓄热值

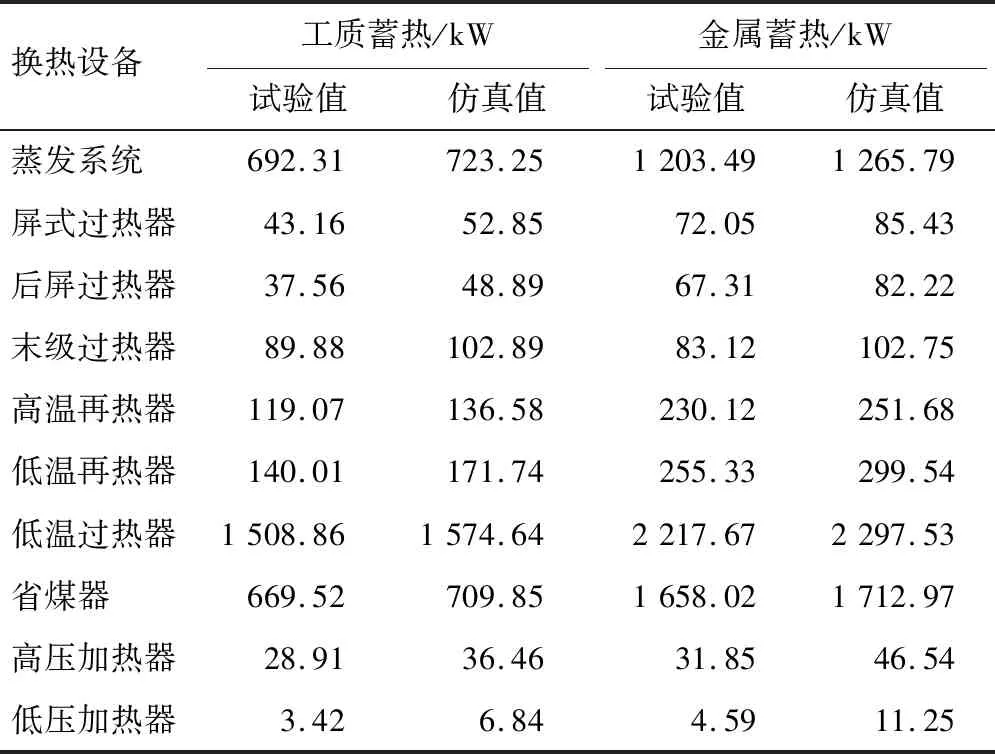

75%~50%THA工况范围内的基础蓄热试验值与仿真值如表7所示。由表7可见,在机组75%~50%THA工况变负荷过程中,工质蓄热的试验数据变化范围为3.42~1 508.86 kW,工质蓄热的仿真数据变化范围为6.84~1 574.64 kW;金属蓄热的试验数据变化范围为4.59~2 217.67 kW,金属蓄热的仿真数据变化范围为11.25~2 297.53 kW。机组100%~75%THA工况下的基础蓄热值要整体高于75%~50%THA工况下的基础蓄热值,说明在降负荷过程中,机组的工质蓄热值和金属蓄热值随机组负荷值降低而减小。

表7 75%~50%THA工况基础蓄热值

通过对比可以发现,机组升负荷过程中的基础蓄热值要整体高于机组降负荷过程中的基础蓄热值,这说明在机组升、降负荷过程中各金属换热设备的蓄放热特性并不相同,因金属蓄放热现象造成的机组瞬态工况下的能量附加值也不相同。

机组100%~75%THA工况和75%~50%THA工况降负荷过程中因控制系统时延引起的附加蓄热值如图5所示。由图5可见,降负荷过程中,附加蓄热最小值出现在100%~75%THA工况下的低压加热器,为5.37 kW;附加蓄热最大值出现在75%~50%THA工况下的低温过热器,为145.64 kW。机组100%~75%THA工况下的附加蓄热值要整体低于75%~50%THA工况下的附加蓄热值,这说明机组负荷值越低的状态下,因过程控制造成的附加蓄热值越大。

图5 降负荷附加蓄热值

以75%~100%THA工况为例,机组相同变负荷区间范围内的升、降负荷过程中的附加蓄热值如图6所示。由图6可以看到,相同变负荷区间内,机组降负荷过程中的附加蓄热值要整体高于机组升负荷过程中的附加蓄热值,这说明在机组降负荷过程中对控制系统的依赖度更高,因此造成的附加蓄热值更高。

图6 升、降负荷附加蓄热值

3 结论

本文以660 MW超超临界燃煤机组为研究对象,基于EBSILON软件建立了机组全系统模型,通过该模型仿真得到了机组50%~100%THA工况范围内的基础蓄热值,利用机组变负荷运行试验数据得到了附加蓄热值,从而对机组在变负荷瞬态过程中锅炉系统和汽轮机系统的主要换热设备工质蓄热、金属蓄热和过程控制的能量分布特性进行了研究。得到以下结论。

(1)基础蓄热值较大的换热设备为低温过热器、省煤器、蒸发系统和低温再热器,基础蓄热值较小的换热设备为低压加热器,金属蓄热是影响基础蓄热的主要影响因素,说明机组瞬态过程节能应重点以换热面积较大的金属换热设备为研究目标。

(2)变负荷过程中,基础蓄热值随机组负荷值增大而增加,随机组负荷值减少而减小,机组升、降负荷过程中各金属换热设备的蓄放热特性并不相同。

(3)变负荷过程中,机组负荷值越高的状态下,因过程控制造成的附加蓄热值越小,反之则附加蓄热值越大,说明机组在偏离设计工况运行时的瞬态过程节能潜力更大。

(4)整个试验工况范围内附加蓄热值最大为145.64 kW,相比于基础蓄热值,因过程控制造成的附加蓄热值较小,机组瞬态过程节能应着重挖掘基础蓄热的潜力。

(5)相同变负荷区间内,机组降负荷过程中的附加蓄热值高于机组升负荷过程中的附加蓄热值,说明机组降负荷过程中对控制系统的依赖度更高,因此造成的附加蓄热值更高。