不同组合方式双排孔射流气膜冷却特性研究

钟雅婷,汪 才,杨 欢,蔡 鑫

(1.中航工业成都飞机(集团)有限公司,成都 610073;2.沈阳航空航天大学,沈阳 110136)

1 引言

为了使燃气轮机可以在高温环境下正常、安全可靠地运行,涡轮叶片通常采用复杂的冷却结构以降低叶片表面温度[1-3]。其中,多采用气膜冷却和冲击冷却,为此国内外科研机构对气膜冷却和冲击冷却进行了广泛、深入的探究。李左飙等[4]根据深度学习原理,设计了一种基于多层感知器模型(MLP)的深度神经网络,建立了绝热气膜冷却效率的预测模型,该模型在快速评估冷却布局性能方面具有较好的应用前景。孟通等[5]通过实验及数值计算,验证了涡轮叶片气膜冷却效率叠加计算的适用性。为了解冷气喷射对涡轮叶片前缘气膜冷却特性的影响,雷云涛等[6]对圆柱形前缘双排孔气膜冷却进行了全三维N-S 方程数值模拟,计算域网格采用FNM 形式的多块结构化网格,研究了射流与主流的流动机理,分析了不同吹风比下对壁面冷却效率的影响。张子阳等[7]为发挥气膜冷却中各结构优势,数值模拟研究了双排气膜孔顺逆组合形式对沟槽表面气膜冷却效率影响。Kiani 等[8]研究了平面和曲面上三重冷却孔的几种布置方式,根据流动和几何参数,确定了4 种不同类型的涡流相互作用和不同的冷却机制。Dupuy 等[9]提出了用专用边界条件来模拟气膜冷却射流的方法,该方法虽有一定缺陷,但与基线均匀模型相比,非均匀湍流注入方式冷却效果十分可观。

近年来,有学者以不同气孔形状、气膜孔角度为切入点,对气膜冷却效率的影响进行了较为细致的研究。肖坤等[10]针对椭圆形气膜孔冷却机理进行研究,结果表明椭圆气膜孔对孔内喷射效应有着较好的抑制作用;操郢等[11]针对扇形气膜孔进行了有关气热耦合的研究;成锋娜等[12]通过数值模拟,对不同气膜孔角度下叶尖气膜冷却效率进行了对比,发现气膜孔流向角度会使下游气膜冷却效率大幅增加;Kozyulin 等[13]以35°倾角的椭圆喷嘴冷却装置为研究对象,采用数值模拟方法对平板气膜冷却效率影响进行了探究,结果表明该结构会提高气膜冷却的整体效果。

纵观近年来国内外相关研究发现,针对气膜冷却排列方式与效率的研究较少且不够深入,寻求气膜冷却结构机理,优化气膜冷却孔间方式,对气膜冷却的发展尤为重要。本文根据实际工况,通过数值模拟,分析研究了上游孔顺向射流+下游孔顺向射流、上游孔顺向射流+下游孔逆向射流、上游孔逆向射流+下游孔顺向射流、上游孔逆向射流+下游孔逆向射流共4 种不同组合结构的气膜冷却特性,旨在揭示不同组合方式对双排孔射流气膜冷却效率产生的影响,为后续有关提高气膜冷却效率的研究奠定基础。

2 计算方法

2.1 模型及网格划分

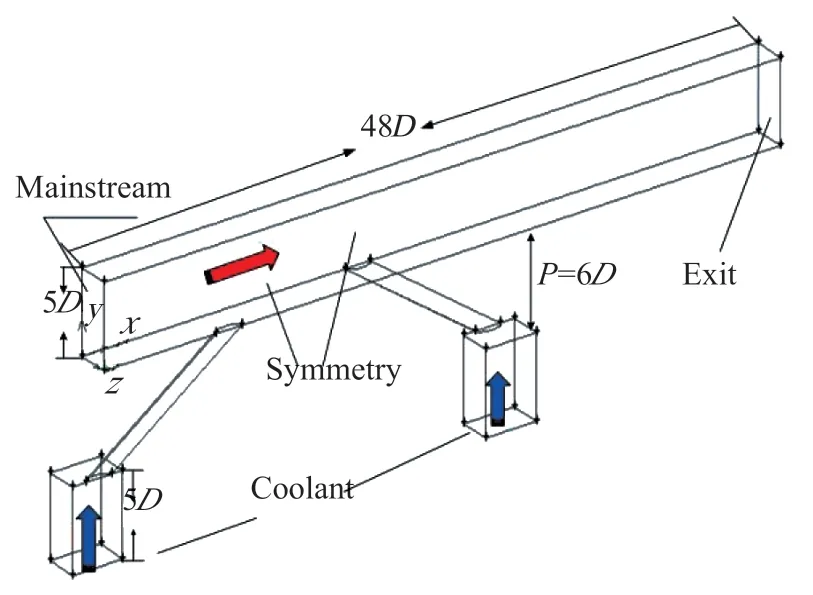

共研究了上游孔顺向射流+下游孔顺向射流、上游孔顺向射流+下游孔逆向射流、上游孔逆向射流+下游孔顺向射流、上游孔逆向射流+下游孔逆向射流4 种射流气膜冷却模型。由于模型在展向呈对称分布,为减少网格数量,取其中的一个对称结构进行计算。图1 展示了上游孔逆向射流+下游孔逆向射流气膜冷却模型的基本结构。气膜孔直径D=10 mm,主体通道总长45.0 D,宽2.5 D,高5.0 D。每个气膜孔下均连接冷气腔,冷气通道与主流通道呈30°倾斜角,两相邻气膜孔中心距横向为6.0 D,纵向为5.0 D,主流入口距离第一排孔中心距离为10 D。每个模型网格数量约97 万,以逆向射流+逆向射流气膜冷却模型为代表,部分重要部位网格如图2~图4 所示。

图1 上游孔逆向射流+下游孔逆向射流气膜冷却模型Fig.1 Film cooling model of upstream forward jet+downstream reverse jet

图2 冷却叠加区底面网格(俯视)Fig.2 Bottom grid of cooling superposition area (top view)

图3 边界层附近网格(加密处理)Fig.3 Grid densification near boundary layer

图4 冷却通道网格Fig.4 Cooling channel grid

2.2 边界条件与收敛条件

通过计算流体力学展开讨论,建立控制微分方程。采用Realizable 模型,在二维笛卡尔坐标系中,湍流流动控制微分方程如下[14]。

动量方程:

能量方程:

连续方程:

k方程:

ε方程:

计算模型的边界条件为:基于气膜孔直径的雷诺数 Re=16 759;主流温度330 K,二次流温度300 K;空气密度 ρ=1.177 kg/m3,主流入口速度30 m/s,设吹风比M 为0.3、0.8、1.4 时,二次流速度分别为 µ1=0.353 43 m/s、µ2=0.942 48 m/s、µ3=1.649 34 m/s。利用Fluent 对N-S 紊流时均运动方程进行求解,速度和压力的耦合采用Simple 算法处理,各参数的离散采用二阶精度的迎风格式。压力修正方程、连续方程、动量方程、K和ε方程都实施亚松弛因子。解收敛的判断标准是相对残差小于10-5,残差不再明显减小,且气膜孔下游1 倍孔径处监控的量不随时间变化。

3 计算结果与分析

根据边界条件展开计算,分别讨论展向平均气膜冷却效率(ηave)与掺混流场计算结果,如图5~图8 所示。可看出,吹风比为0.3 时,上游孔顺向射流+下游孔顺向射流结构展向平均气膜冷却效率最高,达0.15 左右。这是因为低吹风比下,具有逆向射流的双排孔射流气膜冷却结构中,二次流与主流在短时间内发生剧烈掺混,且二次流速度远小于主流速度,在掺混过程中高温燃气迅速将二次流低温冷气吞噬包围,使二次流低温冷气无法在壁面上形成气膜;而顺向二次流低温冷气可以在壁面形成气膜,将高温燃气与壁面分离开,冷却效果得以提升。吹风比为0.8 和1.4 时,上游逆向射流+下游顺向射流结构在叠加区展向平均气膜冷却效率最高,达0.24 左右。其原因是高吹风比下,二次流冷气射入速度提高,流量增大,上游孔逆向射流与主流高温燃气发生剧烈掺混,导致冷气快速在壁面形成质量较高的冷气膜,已经被削弱能量的主流高温燃气更加难以穿过冷气膜对壁面造成损害。

图5 不同吹风比下展向平均气膜冷却效率Fig.5 Spanwise average film cooling efficiency under different blowing ratios

图6 吹风比0.3 时射流展向平均气膜冷却效率Fig.6 The jet spanwise average film cooling efficiency when the blowing ratio is 0.3

图8 吹风比1.4 时射流展向平均气膜冷却效率Fig.8 The jet spanwise average film cooling efficiency when the blowing ratio is 1.4

根据图6~图8 可知,上游孔顺向射流+下游孔顺向射流气膜冷却底面冷效分布效率最高,在吹风比1.4 时比吹风比0.3 时要高出原效率81%。但也能明显看到,双排孔射流气膜冷却的一个缺点,即两排孔射流之间互相冲击挤压,造成后方壁面不能完全被冷气膜覆盖,导致冷却效率下降。不难看出,整个冷却结构中,双排孔附近气膜冷却效率最高,且由于主流高温燃气与二次流冷气短时间内发生剧烈掺混,导致大面积二次流冷气路径紊乱、发生回旋,使气膜冷却范围增大。这一现象主要出现在上游气膜孔之后、下游气膜孔之前。上游孔顺向射流+下游孔顺向射流气膜冷却在高吹风比下,冷却效率明显较带有逆向射流气膜冷却结构的下降,这是由于高吹风比下,二次流冷气穿透效果明显增强,与主流高温气体发生了剧烈掺混,展向覆盖面积增加,形成面积较大的冷气膜。而顺向二次流冷气无法与主流高温燃气发生剧烈掺混、形成范围较大的冷气膜,导致气膜冷却效率不高。这也是在大型加工设备或航空航天领域,不采用上游孔顺向射流+下游孔顺向射流气膜冷却结构的主要原因。

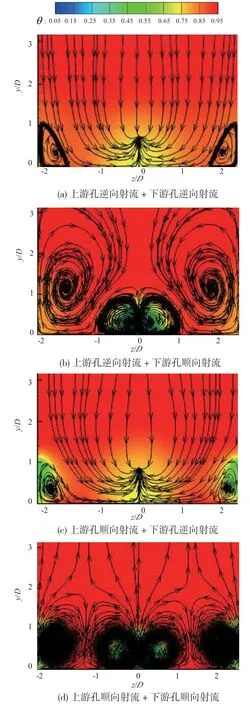

图9~图11 给出了不同吹风比下,叶片射流掺混流场图。图中,θ 为过余温度。当吹风比为0.3时,上游孔逆向射流+下游孔逆向射流气膜冷却效果最差,上游孔顺向射流+下游孔顺向射流气膜冷却效果最好,上游孔顺向射流+下游孔逆向射流和上游孔逆向射流+下游孔顺向射流气膜冷却效果在两者之间。这是因为冷气喷射与主流气体掺混形成旋涡,在阻挡主流气体的同时,向下的旋涡将冷气带到壁面上,顺向射流与冷气冲击主流气体产生的旋涡相互作用,使其贴壁面流经路程更长,效率得到很大提升。当吹风比为0.8 或1.4 时,上游孔顺向射流+下游孔顺向射流气膜冷却效果最差,上游孔逆向射流+下游孔顺向射流气膜冷却效率最好,上游孔顺向射流+下游孔逆向射流和上游孔逆向射流+下游孔逆向射流气膜冷却效果在这两者之间。其原因是,冷气喷射与主流气体掺混形成的旋涡将主流气体带离壁面,相对于其他3 种流场,上游孔顺向射流+下游孔逆向射流流场旋涡更加强烈,强烈的旋涡产生极大的吸力,把冷气聚集在壁面附近,使冷却效率显著提高。

图9 吹风比0.3 时射流掺混流场图Fig.9 The distribution of jet mixing flow field when the blowing ratio is 0.3

图10 吹风比0.8 时射流掺混流场图Fig.10 The distribution of jet mixing flow field when the blowing ratio is 0.8

4 结论

(1)低吹风比下,顺向射流结构的双排孔射流气膜冷却效率较高。其中,顺向射流+顺向射流结构展向平均气膜冷却效率最高,可达到0.15左右。高吹风比下,逆向射流结构的双排孔射流气膜冷却效率较高。其中,逆向孔射流+顺向孔射流结构展向平均气膜冷却效率最高,可达到0.24左右。

(2)高吹风比下,除上游孔顺向射流+下游孔顺向射流结构外,气膜冷却效率都要比低吹风比下的气膜冷却效率高。其中,上游孔逆向射流+下游孔顺向射流效率变化最为明显,在吹风比1.4 时比吹风比0.3 时要高出原效率81%。

(3)逆向射流比顺向射流在底面扩散区域更加广阔。

(4)不同射流结构在不同吹风比下有着完全不同的优缺点,在工程实际应用中,应全面考虑后再提出冷却方案。