增强后效复合药型罩结构的数值模拟

李金霖,蒋建伟,门建兵,王树有,李 梅

(北京理工大学爆炸科学与技术国家重点实验室, 北京 100081)

反装甲弹药制导化技术的应用减轻了聚能战斗部对破甲穿深的压力,增强破甲后效成为该类战斗部的热点问题。国内外研究者陆续开展了相关的探索研究,主要集中在应用活性药型罩形成活性毁伤元侵入目标,在靶后发生类燃爆反应从而实现增强后效毁伤。活性药型罩主要采用单一活性材料以及活性材料与惰性金属复合结构两种形式,由于复合结构更易实现破甲与后效毁伤的合理匹配,所以该方面的研究较多。郑宇等[1]和刘安帮[2]建立了双层复合药型罩射流成型理论模型,指出小锥角双层罩可形成无杵体射流、高速射流和带有随进燃烧剂的射流,实现提高破甲威力、增强后效的作用;Mason[3]设计了串联式铜/铝活性复合药型罩结构,通过高速摄影观测到成型射流侵彻多层靶后形成的明显火光区,发现回收靶板的扩孔面积显著增大,证实了此结构的增强后效毁伤效果;Langan 等[4]采用热喷涂技术将铝覆盖在铜药型罩外表面,制得活性复合药型罩,起爆后成型射流中的铝在高温环境下发生放热反应,提高了射流的温度和毁伤效能;Lee 等[5]采用动态喷涂技术制备铝铜复合药型罩,并对钢-铝间隔靶开展了侵彻试验,通过高速摄影拍摄到射流侵彻间隔靶后产生的大面积火光,对比经典铜射流对靶板的扩孔面积,确认射流穿靶时发生了爆炸或燃爆反应;刘润滋[6]、徐世昌[7]通过AUTODYN 软件研究了活性复合药型罩壁厚与材料的匹配关系,并分别对钢靶和混凝土侵彻进行了数值模拟和试验验证,在靶板上获得了黑色灼烧痕迹和反应物残留,测得的靶板侵彻深度及孔径实验结果均较数值模拟结果大,由此认为复合药型罩结构的活性射流可实现增强后效。尽管研究者已通过实验证实了复合药型罩成型的活性射流具有增强后效毁伤的能力,但对药型罩结构设计和增强后效毁伤匹配性研究较少。本研究结合Lee 等[5]的活性复合药型罩结构形式,采用高精度冲击波物理显示欧拉动力学软件SPEED,开展不同结构参数铝铜复合药型罩射流成型及对间隔靶侵彻的数值模拟,通过分析复合射流与目标相互作用的机理和形式,确定具有小速度梯度的同轴复合射流是否能够增强后效,研究结果可为该类战斗部的优化设计提供参考。

1 数值模拟计算模型

1.1 复合药型罩聚能装药结构

结合Lee 等[5]的活性复合药型罩结构形式,设计了双层平顶单锥活性复合药型罩结构,如图1所示。装药采用RDX 基的压装JH-2 炸药,装药直径为D,长度为L,药型罩锥角为 α。外层罩材为铝,厚度为μ1,高度(即外层药型罩外壁截顶中心到罩口部中心的距离)为l,l=l1+l2;内层罩材选用无氧铜(OFHC),厚度为μ2,高度(即内层药型罩内壁截顶中心到罩口部中心的距离)为l1;内外罩高度比ε=l1/l。

图1 活性复合药型罩聚能装药示意图Fig. 1 Schematic diagram of shaped charge with active compound liner

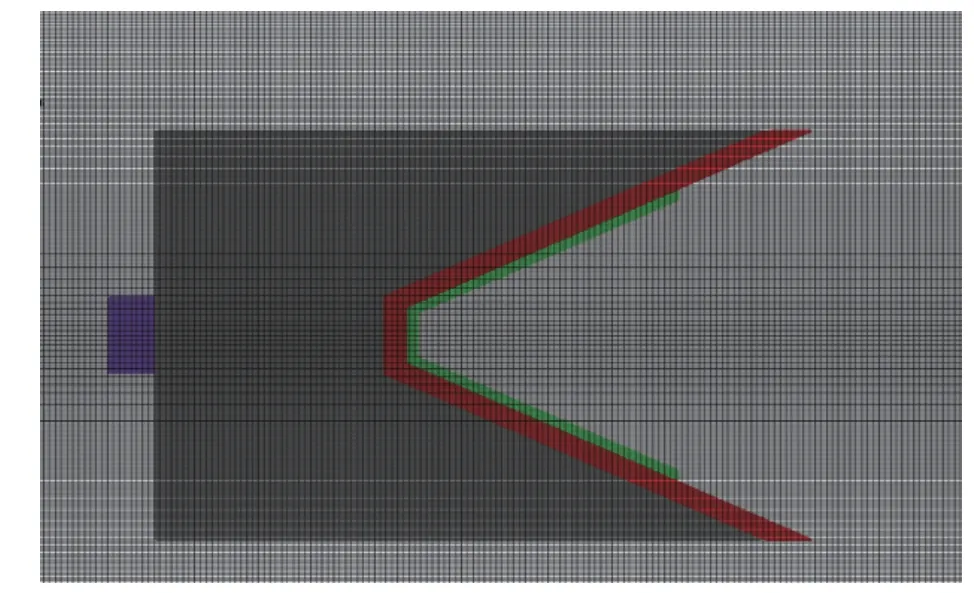

1.2 计算模型

采用冲击波物理显式欧拉动力学软件SPEED[8]开展活性复合药型罩聚能装药射流成型与侵彻间隔靶的数值模拟。炸药和药型罩及靶板均采用Euler 算法,通过网格敏感性确定模型网格尺度为0.125 mm,在周边空气域边界设置透射边界。图2 为活性复合药型罩聚能装药欧拉计算模型。

图2 活性复合药型罩聚能装药Euler 计算模型Fig. 2 Euler calculation model for shaped charge of active compound charge

图3 为侵彻计算的间隔板模型,该模型与Lee 等[5]公布的间隔靶模型相同,均由多块尺寸为160 mm×160 mm×15 mm 的钢板及厚度为3 mm 的铝板按20 mm 等间距组成。

图3 靶板模型示意图Fig. 3 Schematic diagram of target plate model

数值模拟中,采用JWL 状态方程描述炸药的爆轰产物,采用Johnson-Cook 模型和Shock 状态方程描述药型罩材无氧铜、铝和间隔靶板钢、铝材料。表1 列出了数值模拟采用的材料模型。表2为JH-2 炸药的状态方程参数,其中: ρ0为密度,D为爆速,E0为爆轰产物比内能,pCJ为爆压,A、B、R1、R2、ω为JWL 状态方程参数。表3 为软件数据库中的金属材料参数,其中: ρ为密度,a为初始屈服应力,b为硬化常数,C为应变率常数,N为硬化指数,m为热软化指数,Tm为熔点。

表1 材料模型Table 1 Material model

表2 JH-2 炸药JWL 状态方程参数[6]Table 2 JWL equation of state parameter of JH-2 explosive[6]

表3 罩体及靶板材料参数Table 3 Material parameters of the liner material and target plate

2 数值模拟计算结果及分析

2.1 内外罩高度比对复合射流成型和侵彻的影响

针对口径D=42 mm、装药长度L=57 mm、罩锥角α=55°,外罩壁厚μ1=1 mm、内罩壁厚μ2=2 mm 的典型复合罩结构,设计了内外药型罩高度比 ε分别为1/4、1/3、1/2、 2/3、1/3 和3/4 共6 种工况,采用SPEED 软件开展数值模拟,表4 为不同工况下复合射流成型典型时刻的数值模拟结果。

表4 不同工况下复合射流成型过程Table 4 Composite jet forming process with different working conditions

从数值模拟结果可以看出,在炸药爆轰波由罩顶到罩底依次向轴线中心挤压碰撞过程中,内层罩顶部先形成射流头部,射流不断向前运动,形成射流前身和尾部较粗实的杵体,同时外罩也随内罩一起向轴线中心挤压形成射流,并包裹在内层药型罩形成的射流外部,在爆轰波作用下汇聚成连续高速且具有一定速度梯度的射流。不同ε的双层罩形成了头部由不同材料组成的复合射流,铜、铝罩分别形成由铜射流和铝射流微元组成的同轴射流,且铜与铝射流微元的速度不同。

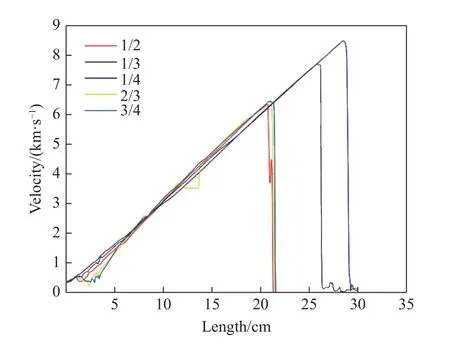

当ε为2/3 和3/4 时,铜射流微元速度大于铝射流微元速度,射流头部基本由铜射流微元组成,大部分铝射流微元滞留在杵体部分;当ε为1/4 和1/3 时,射流头部基本由铝射流微元组成,铜射流微元的速度小于铝射流微元的速度;当ε为1/2 时,射流头部由铜射流微元与铝射流微元共同组成,铜射流微元与铝射流微元以相近的速度一起运动。

图4 为复合射流的头部速度、长度随ε的变化曲线,图5 为不同ε对应的射流速度变化曲线。可以看出:随着ε的增大,复合射流头部速度呈现先增后减的变化趋势,而射流长度则不断减小。这是由于组成射流头部的材料以及射流各段的组成成分不同而导致的。

图4 复合射流的头部速度和长度随ε的变化Fig. 4 Head velocity and length of the composite jet change with ε

图5 不同ε对应的射流速度变化曲线Fig. 5 Curves of jet velocity with different ε

采用SPEED 软件开展复合射流以6 倍炸高侵彻多层靶的数值模拟,图6 为不同 ε工况下在120 μs 时刻的侵彻模拟结果。可以看出,复合射流的侵彻过程与单层罩成型射流相似,铜射流侵彻靶板过程中,可以认为是外层铝罩形成的射流高速撞击靶板发生爆炸或爆燃反应,由此实现增强后效的设计目标。

图6 不同ε工况下复合射流侵彻的数值模拟结果(t=120 μs)Fig. 6 Numerical calculation results of compound jet penetration with different ε (t=120 μs)

当 ε为2/3 和3/4 时,由于内层罩形成的铜射流微元速度明显大于铝射流微元速度,故侵彻主要靠铜射流微元穿孔,大部分铝射流微元相对滞后,随进的铝射流难以与靶板作用发生后效爆炸或爆燃反应。当 ε为1/4 和1/3 时,因铝射流微元速度远大于铜射流微元速度,侵彻靶板主要由高速铝射流微元完成,铜射流微元基本无贡献,铝射流微元撞靶时可发生爆炸或爆燃反应,但铝射流密度低且侵彻能力有限,不能满足保证一定穿深的情况下增强后效反应。当ε为1/2 时,形成速度相近的铝与铜同轴射流微元,在侵彻靶板时,铝射流微元撞击靶板可发生爆炸或爆燃反应,集中在射流中后部的大部分铝射流微元可随进孔内,与侵彻孔撞击发生爆炸或爆燃反应,达到增强后效的作用。

2.2 药型罩锥角对复合射流成型和侵彻的影响

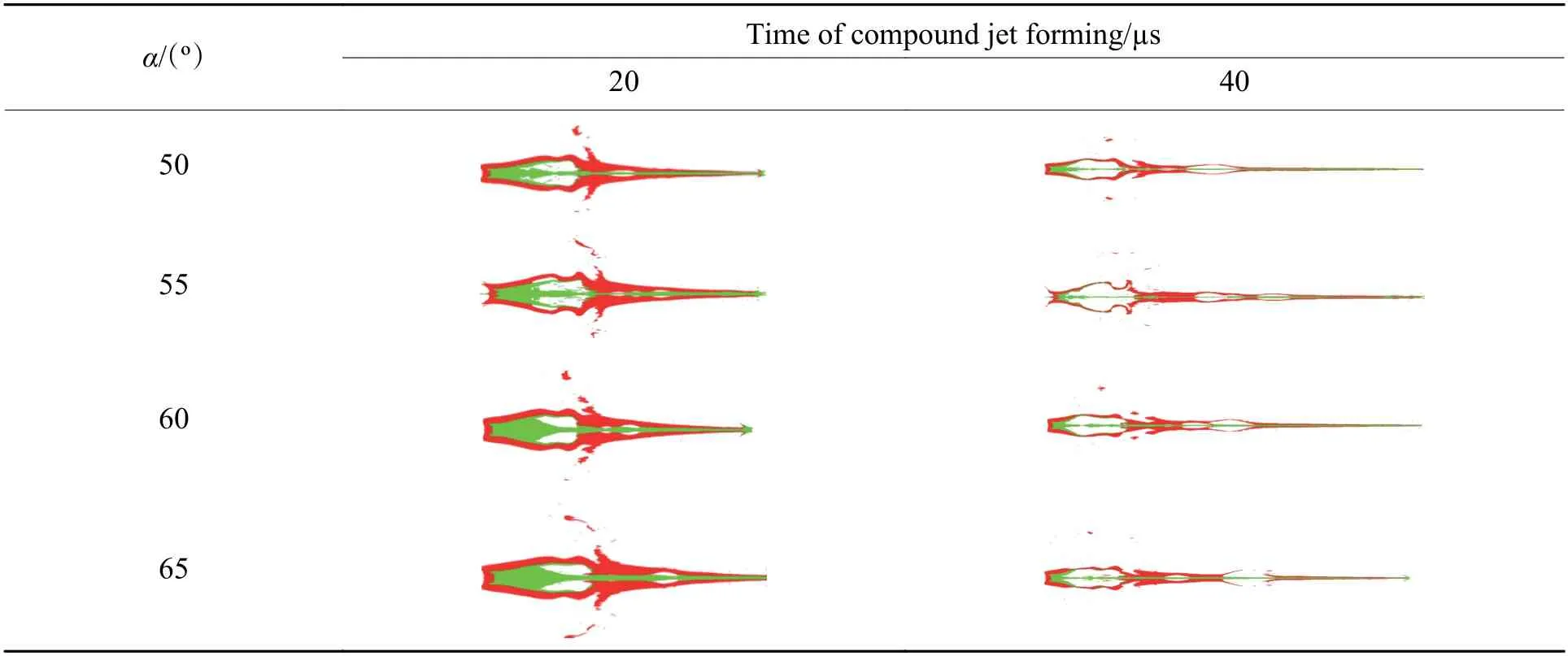

为研究罩锥角 α对复合射流成型与侵彻性能的影响,在外罩壁厚μ1=1 mm、内罩壁厚μ2=2 mm, ε=1/2 的典型复合罩结构中,设计了罩锥角α分别为50°、55°、60°、65° 4 种不同工况。采用SPEED 软件开展数值模拟,表5 为不同工况下典型时刻复合射流成型的数值模拟结果。

表5 不同α 工况下典型时刻复合射流成型Table 5 Compound jet forming process with different α

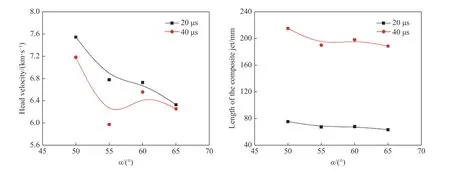

由表5 可以看出,不同锥角药型罩结构均可形成稳定射流,且射流头部均由铜射流微元与铝射流微元组成,即铜射流微元与铝射流微元具有相近的速度。复合射流长度与头部速度随罩锥角的变化如图7 所示。在α为50°和60°时,射流长度和头部速度较大,射流头部速度随着α增大而减小。图8 为不同α对应的复合射流速度分布曲线。当α为50°时,射流的速度较大。

图7 α 不同时复合射流的头部速度和射流长度变化Fig. 7 Head velocity and length of the composite jet changed with α

图8 不同α 对应的射流速度变化曲线Fig. 8 Curves of jet velocity changed with α

图9 为射流侵彻靶板典型时刻(120 μs)的数值模拟结果。当α为50°、60°时,铝射流微元相对集中,复合射流中段为集中的铝射流微元,在铜射流微元完成侵彻作用后,铝射流微元同时撞击靶板,可以认为发生了爆炸或爆燃反应,达到了增强后效的目的。

图9 120 μs 时射流侵彻靶板的数值模拟结果Fig. 9 Simulation results of jet penetrating into target plates at 120 μs

3 后效增强效果验证

为验证上述活性复合药型罩是否能实现后效增强效果,开展了对间隔靶侵彻的数值模拟,并与文献[5]公布的侵彻过程高速摄影图像进行对比。

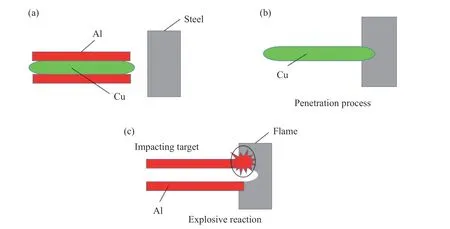

图10 展示了复合射流侵彻间隔靶典型时刻的高速摄影图像。可以看出,随着时间延长,撞靶射流后部的火光逐渐变大,表明铝射流微元穿靶后发生了爆炸或爆燃反应,实现了后效增强毁伤效果。

图11 给出了μ1=1 mm、μ2=2 mm、 ε=1/2、α=55°典型复合药型罩结构典型时刻的数值模拟结果。可以认为,铝射流微元与铜射流微元以相近的速度向前运动,均与靶板碰撞。铜射流微元完成穿孔,铝射流微元发生爆炸或爆燃反应,从而增强毁伤,完成扩孔,与图10 所示高速摄影图中大面积火光区现象一致。实验与数值模拟结果均证实铝射流微元在穿靶后发生了爆炸或爆燃反应,实现了后效增强毁伤效果。

图10 高速摄影实验结果[5]Fig. 10 Experimental results obtained by high-speed photography [5]

图11 射流侵彻靶板的数值模拟结果Fig. 11 Simulation results of jet penetration into target plate

因此,可以得出,要使复合药型罩能够实现后效增强效果,应形成铜射流微元与铝射流微元速度相近的同轴射流。当射流向前运动侵彻目标体时,铜射流微元侵彻目标靶板进行穿孔作用,铝射流微元撞击靶板,发生爆炸或爆燃反应,同时完成扩孔作用,这样形成的次射流结构的药型罩结构可以在保证一定射流深度的情况下增强后效反应,如图12 所示。

图12 活性复合射流增强后效反应过程Fig. 12 After effect reaction process enhanced by the active composite jet

4 结 论

(1) 当ε=1/2 时,可形成具有较优速度梯度的复合射流,射流头部由铜射流微元与铝射流微元共同组成,铝射流微元可随进孔内,与靶板的孔撞击,发生爆炸或爆燃反应,起到增强后效作用。

(2) 当α在50°~65°之间时,射流头部均由铝射流微元与铜射流微元组成,铜射流与铝射流速度相近,当α为50°和60°时,射流速度、射流头部速度和射流长度大,复合射流中段为集中的铝射流微元,有利于大面积撞击靶板增强侵彻后的爆炸或爆燃反应。

(3) 活性复合药型罩形成的复合射流侵彻目标体时,铜射流微元侵彻目标靶板完成穿孔作用,铝射流微元撞击靶板,发生爆炸或爆燃反应,同时完成扩孔作用,可增强后效反应。实验与数值模拟结果均证实,相近速度的铜射流微元与铝射流微元组成的同轴射流在穿靶后发生爆炸或爆燃反应,实现了后效增强毁伤效果。研究结果对增强后效聚能装药设计具有参考价值。