淀粉基可降解材料及其在食品工业中的应用

陈 龙,程 昊,王 谊,支朝晖,金征宇*

(1 江南大学食品学院 江苏无锡 214122 2 江苏龙骏环保实业发展有限公司 江苏常州 213000)

塑料既是20世纪“最伟大”的发明,又是“最糟糕”的发明。不可否认,塑料的发明确实给人类带来极大的方便。时至今日,塑料已成为人们日常生活中不可缺少的一类物质,因具有良好的机械强度、柔韧性和阻隔性而被广泛应用于各行各业,特别是食品包装。然而,塑料作为一种人工合成的高分子聚合物,具有较高的分子质量和稳定的分子结构,这导致其无法被快速降解。近几十年,由于塑料的大量使用,导致严重的“白色污染”问题。此外,塑料的生产原料主要来源于不可再生的化石能源。塑料的大量生产和使用不仅对全球生态环境造成严重污染,而且加速了地球化石资源的枯竭。

塑料造成的巨大污染,几乎涉及整个食物链。据报道,目前塑料垃圾占海洋垃圾的60%~95%[1]。塑料多为石油基聚合物且难以降解,常见的处理方式多为土壤掩埋和焚烧处理,这会导致土壤和大气受到污染。塑料的分解产物微塑料被证实广泛存在于生态环境中,其具有生物毒性和生物蓄积性,且微塑料可通过食物链转移到更高的营养级[2]。山东大学的Sun 等[3]近期研究发现,纳米塑料可以被植物吸收,在植物中积累,进而威胁食品安全。

毫无疑问,塑料造成的环境污染,最终的受害者是人类自己。近年来,随着人们对自身健康和自然环境的关注,世界各国都意识到塑料给人们带来的威胁,纷纷出台相关政策限制塑料的使用。我国在2007年12月31日出台《国务院办公厅关于限制生产销售使用塑料购物袋的通知》,这是我国首次提出全国范围内的限塑令。在此基础上,2020年1月19日,中国国家发展改革委和生态环境部联合公布 《关于进一步加强塑料污染治理的意见》。意见指出,到2020年底,我国将率先在部分地区、部分领域禁止、限制部分塑料制品的生产、销售和使用。到2022年底,一次性塑料制品的消费量将明显减少,替代产品将得到推广。限塑令的升级引起人们对塑料的替代物——生物可降解材料的关注、研究。

生物可降解材料包括化学合成可降解材料和天然可降解材料。化学合成的可降解材料包括聚乳酸(PLA)、聚己内酯(PCL)、聚琥珀酸 丁二酯(PBS)、聚乙醇酸(PGA)和聚乙烯醇(PVA)等[4]。天然可降解材料包括多糖类(淀粉、纤维素、壳聚糖和普鲁兰多糖等[5])、蛋白类(乳清蛋白和大豆蛋白等)和油脂类(蜂蜡等[6])可降解材料等。化学合成可降解材料不仅制备工艺复杂,而且价格较高。因此,开发天然来源的生物可降解材料十分必要。在众多天然可降解材料中,淀粉作为一种来源广泛、价格低廉且具有良好生物相容性和成膜性的天然多糖,其多羟基结构使其容易通过化学或生物酶法对其结构功能进行调节,因此被视为理想的天然可降解材料。淀粉是自然界中广泛存在的一种多糖,其含量仅次于纤维素[7]。淀粉多存在于植物的果实、根和茎中,主要由绿色植物的光合作用合成。根据淀粉颗粒的X 射线衍射光谱图,淀粉可分为A 型结晶淀粉、B 型结晶淀粉和C 型结晶淀粉。谷物类淀粉多为A 型结晶,块茎类淀粉和直链淀粉含量高的淀粉多为B 型结晶,C 型结晶则是A型与B 型的一种混合晶体结构,豆类淀粉和一些在特定温度和水合条件下生长的谷物淀粉多为C型结晶[8]。除上述3 种淀粉外,淀粉还有一种V 型结晶,V 型结晶实际上是直链淀粉与脂质形成的复合物[9]。

随着全球对淀粉基可降解材料研究的深入,部分淀粉基可降解材料被应用于食品行业。本文针对近年来国内外对淀粉基可降解材料的研究进展,对淀粉基可降解材料的添加剂、制备方法、表征方法及其在食品工业中的应用进行概述,最后展望其发展趋势。

1 淀粉的基本结构和性质

1.1 淀粉的基本结构

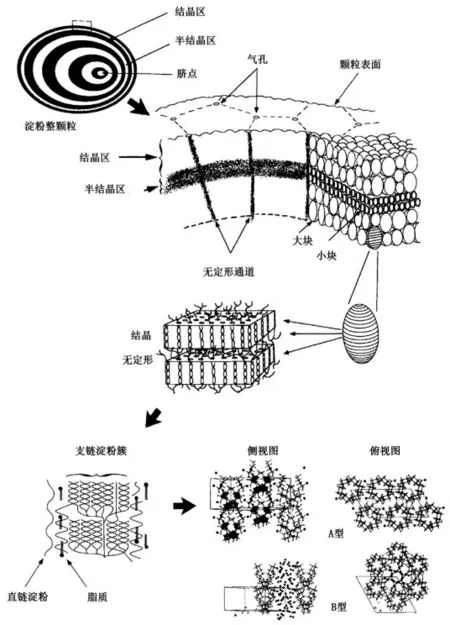

天然淀粉在自然界中以颗粒形式存在,然而不同植物来源的淀粉颗粒呈现不同的形状和大小。比如:马铃薯淀粉颗粒呈椭球体,平均粒度为43.21 μm;木薯淀粉呈半球体,平均粒度为15.24 μm;玉米淀粉呈不规则多角形,平均粒度为17.44 μm[10]。淀粉颗粒中存在由无定形层状结构和半结晶“生长环”组成的周期性层级结构(图1)。淀粉颗粒的无定形区由无序的直链淀粉和支链淀粉组成,半结晶区由支链淀粉组成[11]。在淀粉颗粒的中心有一个点,被称作淀粉的“脐点”。直链淀粉是由α-D-吡喃葡萄糖与α-1,4-葡萄糖苷键连接而成的多糖链,其具有右手螺旋结构,每个螺旋节包含6 个α-D-吡喃葡萄糖单元。支链淀粉是由α-D-吡喃葡萄糖与α-1,4-葡萄糖苷键连接形成的主链和通过α-1,6-葡萄糖苷键与主链相连的支链组成的高度支化多糖大分子,其分支呈团状和螺旋状。支链淀粉的侧链根据链长和连接方式又被分为A 链、B 链和C 链。A 链为最短链,其还原性末端通过α-1,6-糖苷键与B 链或C 链连接;B 链通过α-1,6-糖苷键与A 链和其它B 链以及C 链相连,根据B 链的长度和其跨越簇的数量又可将其分为B1、B2 和B3 链;每个支链淀粉分子只有一个C 链,C 链是支链淀粉分子唯一的主链[12-13]。直链淀粉和支链淀粉的含量与淀粉膜的机械性能和阻隔性能等有关,一般直链淀粉含量越高,淀粉基薄膜的机械性能和阻隔性能越好。

图1 淀粉颗粒的结构示意图[13]Fig.1 Structure diagram of starch granules[13]

1.2 淀粉的性质

淀粉最典型的两个性质是淀粉的糊化和回生(老化)特性。淀粉在低温下不溶于水,然而当淀粉溶液被加热时,淀粉颗粒会随温度的升高而吸水膨胀,直链淀粉从淀粉颗粒中溶出。若继续加热,淀粉颗粒会继续吸水膨胀,直到淀粉颗粒破裂,形成胶体状溶液,这就是淀粉的糊化特性。淀粉的糊化特性实际上是淀粉中维持稳定的氢键在水和热的作用下发生断裂而引起的。淀粉悬浮液的黏度往往在颗粒膨胀时迅速增加,然后在颗粒被破坏时又迅速降低[14]。当糊化后的淀粉溶液在低温下冷却时,淀粉分子又会在氢键作用下重组形成有序结构,溶液出现沉淀,这就是淀粉的回生(老化)特性。淀粉的回生包括两个阶段,分别是短期回生和长期回生。短期回生是由直链淀粉在氢键作用下发生有序缠绕和结晶引起,长期回生是指支链淀粉的外侧短链在氢键作用下发生的重结晶。淀粉回生是一个持续的过程,短期回生发生在回生的前几小时到十几小时之内;而长期回生由于支链淀粉簇状分支较强的阻碍作用而进行得较慢,通常持续几周时间[15-16]。淀粉回生与淀粉凝胶的变化以及淀粉食品的品质和消化性密切相关[17]。淀粉回生会对食品造成不良影响,因此控制淀粉回生有助于改善食品品质并延长保质期[18]。同时,回生又可以降低淀粉消化率,在营养学上具有重要价值[17-18]。此外,回生也会导致淀粉基材料机械强度下降,不利于材料的实际应用。

2 淀粉基可降解材料的添加剂

淀粉虽然具有良好的成膜性和生物相容性,但其回生特性会导致淀粉基可降解材料具有较差的力学性能和较大的脆性[19]。为了改善淀粉基可降解材料的力学性能,同时赋予其高阻隔、抗菌和抗氧化等功能特性以满足食品包装材料的要求,人们常在淀粉基可降解材料的制备中加入增塑剂、交联剂和抗菌剂等一系列添加剂,对这些添加剂的了解和使用有助于制备高性能的淀粉基可降解材料。

2.1 甘油

甘油是淀粉基可降解材料中最常见的增塑剂之一,其分子结构类似于淀粉的葡萄糖单元,因此可以与淀粉发生相互作用,以实现对材料的塑化[20]。研究表明,甘油的加入可以削弱淀粉内部的氢键作用力,使淀粉基聚合物中的自由体积增大,从而增加了淀粉链的流动性,宏观上表现为提高了淀粉基可降解材料的断裂伸长率,即韧性[20-21]。赵郁聪等[21]以甘油作为增塑剂对壳聚糖-淀粉复合膜进行研究,发现甘油与淀粉和壳聚糖具有良好的相容性,随着甘油含量的增加,膜的抗拉强度下降,断裂伸长率增加,然而当甘油添加量太高时,膜黏度过大且强度下降,不适合作为食品包装材料。此外,还有研究表明甘油可以提高淀粉基薄膜的透湿性和透氧性[22]。

2.2 聚乙烯醇(PVA)

聚乙烯醇是一种化学合成的可降解材料,其具有良好的生物相容性,因此其常作为添加剂与淀粉共混,制备淀粉基可降解材料[23-24]。聚乙烯醇和淀粉一样含有羟基,因此很容易通过氢键与淀粉和水发生相互作用。研究表明,加入聚乙烯醇可以提高马铃薯淀粉基薄膜的力学性能,而且聚乙烯醇与马铃薯淀粉具有良好的相容性[25]。屈奥运[23]以玉米全粉为基质,与聚乙烯醇共混制备玉米全粉/PVA 共混膜,发现体系中PVA 比例较高时,玉米粉分散良好,体系的分散性和均匀性较好。然而,也有研究表明,聚乙烯醇和淀粉是不相容的,因此有必要添加其它添加剂来改善它们之间的相容性[26]。

2.3 柠檬酸

柠檬酸是一种廉价安全且无毒的交联剂,其在水果中广泛存在,常被用于淀粉基可降解材料的制备[27]。柠檬酸可以与多糖的羟基发生反应形成分子间共价双酯键,从而起到交联剂的作用。王文涛等[27]的研究表明,随着原料中柠檬酸含量的增加,淀粉/PVA 膜的交联和酯化程度随之增加,断裂伸长率先升高后降低。此外,柠檬酸还具有一定的抗菌功能。Wu 等[28]发现淀粉/聚乙烯醇/柠檬酸三元复合膜具有较强的抗菌活性,说明其可以应用于食品包装中。

2.4 壳聚糖

壳聚糖是几丁质的脱乙酰化衍生物[29],其具有良好的生物相容性、降解性和抗菌性,因此常被用于淀粉基可降解材料的制备。壳聚糖可以用来改善淀粉膜的阻隔性能和机械性能,同时可以赋予其抑菌功能。比如:Ren 等[30]的研究表明壳聚糖的加入可以提高淀粉/壳聚糖薄膜的拉伸强度和断裂伸长率,降低薄膜结晶度、杨氏模量和水蒸气透过率。这可能与壳聚糖和淀粉分子之间产生的氢键作用以及壳聚糖的氨基与淀粉的羟基之间发生的相互作用有关[30]。为了制备出高性能的壳聚糖/淀粉可食性膜,徐明悦等[31]利用响应面试验优化了玉米淀粉/壳聚糖可食膜的制备工艺,以薄膜的机械性能(断裂伸长率、抗拉强度)和水蒸气透过率为评价指标,得出最优的原料质量分数配比为:玉米淀粉(3.50%)、壳聚糖(0.50%)和甘油(0.67%)。

3 淀粉基可降解材料的制备方法

淀粉基可降解材料的制备一般采用溶液流延法和挤出加工法,挤出加工法又包括挤出流延、挤出吹塑、挤出压塑、挤出吸塑和挤出注塑等。

3.1 溶液流延法

溶液流延法是简单方便的一种淀粉基薄膜制备方法,目前主要用于实验室制备。其基本操作流程主要分为4 个阶段,分别是淀粉糊化、混合物均匀化、成膜溶液浇铸和干燥[32]。首先将成膜原料的混合物和一定体积的溶剂混合后进行加热搅拌,制备出成膜溶液。然后将成膜溶液浇铸在塑料或者玻璃平板上,将其在室温条件下或者在烘箱中干燥一段时间,使其溶剂蒸发。在有的研究中,为了提高制备薄膜的表面光滑度,会在成膜溶液浇铸前对其进行脱气处理[33]。最后,将干燥后的薄膜从平板上揭下,就得到了所制备的薄膜。溶液流延法是目前实验室最常用的淀粉基薄膜制备方法,然而其产量少,耗时长,连续性差,导致无法大规模应用于工业生产。

3.2 挤出加工法

挤出加工法是工厂实际加工中常用的一种淀粉基材料制备方法,根据不同的加工成型方式,挤出加工被分为挤出流延、挤出吹塑、挤出压塑、挤出吸塑和挤出注塑等。在挤出加工中,由于淀粉内部存在分子间和分子内氢键作用力,导致其不能直接进行成型加工,必须将淀粉与增塑剂等混合,通过挤压机破坏淀粉颗粒结构,使增塑剂转移到淀粉分子中,制成热塑性淀粉进行加工[32]。挤出加工包括两个阶段,分别是材料挤出和材料成型。材料挤出是将原料混合物加入挤压机中,使原料混合物在高温条件和螺杆的挤出和剪切作用下达到熔融温度,然后熔融状态的混合物又会随着螺杆的旋转而被挤出到模头。材料成型是将挤出的混合物通过不同的加工成型方式制成所需的材料。在实际工业生产中,一般不直接对挤出混合物进行成型加工,而是在原料混合物被挤出后,将其切割成原料母粒。然后根据不同材料的要求,将不同的原料母粒混合后加入挤压机中,进行挤出成型加工。

不同的挤出加工方法,其加工成型方式和制备的材料也有所不同。挤出流延是将挤出的成膜材料经过狭缝流延或者经涂布机涂布在涂布辊或者皮带上,然后干燥成膜[34]。挤出吹塑是对挤出的成膜材料进行吹胀、牵引、辊压和定型收卷[35],进而得到所需薄膜。挤出压塑和挤出吸塑都需要先将挤出材料制成片材,然后进行压塑或吸塑成型,获得所需材料。二者的区别在于,挤出压塑是用压塑成型模具对片材进行冲压,而挤出吸塑则是用具有真空腔的吸塑模具进行吸塑,片材会在真空负压的作用下成型[36]。挤出注塑是将熔融的挤出材料经注塑机注射到模具中,通过干燥冷却获得所需材料。目前挤出加工法已经被广泛应用于淀粉基可降解材料的制备中,比如Gao 等[37]利用挤出吹塑法制备了以小分子糖和甘油作为增塑剂的淀粉基纳米复合膜;Zanela 等[38]利用挤出注塑法制备了燕麦纤维作为增强剂的淀粉/聚乙烯醇复合膜;此外,Wang 等[39]还发现利用挤出吹塑法制备的淀粉/聚乙烯醇 (PVA)/粘土纳米复合薄膜的拉伸强度高于之前报道的利用溶液流延法制备的薄膜。挤出加工法具有生产效率高,连续性好,消耗时间短的优点,因此被广泛用于工业化生产中。

4 淀粉基可降解材料的性能表征方法

淀粉基可降解材料的性能表征是评价其实用性和适用性的重要手段,淀粉基可降解材料的性能测定一般包括:微观结构、机械性能、阻隔性能、热性能和降解性能等。

4.1 形态结构

淀粉基可降解材料的微观形态和结构决定了材料的宏观性质。扫描电子显微镜(SEM)和原子力显微镜(AFM) 是观察材料形貌状态的主要手段。扫描电子显微镜(SEM)可以通过对材料均匀性、层级结构、孔隙、裂缝以及表面光滑度的观察来揭示淀粉基薄膜的状态。于力等[40]利用扫描电镜观察发现,20%乙酰柠檬酸三丁酯(ATBC)增塑的聚乳酸/淀粉薄膜两相相容性好,表现出良好的力学性能;而15%乙酰柠檬酸三丁酯 (ATBC)和5%环氧大豆油 (ESO) 增塑的与5%环氧大豆油(ESO) 增塑的薄膜样品中淀粉颗粒嵌入连续相,表现出明显的相分离现象,宏观表现为淀粉膜具有较差的力学性能。原子力显微镜(AFM)可以通过薄膜成分中原子间的相互作用获得薄膜表面的三维和二维图像,从而提供薄膜表面的光滑度和均匀性等信息。比如,Domene-Lopez 等[41]通过原子力显微镜(AFM)观察发现小麦淀粉基薄膜表面比马铃薯、玉米和大米淀粉基薄膜具有更均匀、更清晰的峰分布。

4.2 机械性能

材料的机械性能是决定材料能否广泛应用的关键因素,特别是对于淀粉基可降解材料来说,淀粉的回生特性导致其机械性能较差,因此,对所制备材料的机械性能进行测定非常必要。常见的机械性能测试指标包括材料的抗拉强度、断裂伸长率和杨氏模量等。抗拉强度是试样所能承受的最大载荷与试样面积的比值,与材料的刚度有关,单位为MPa。断裂伸长率是试样受外力作用至断裂时,拉伸后的伸长长度与拉伸前的长度之比,单位为%。材料的抗拉强度与材料的刚性有关,而材料的断裂伸长率与材料的柔韧性有关。在材料机械性能测试过程中,机器通过特定的夹具固定试样,然后施加外力拉伸材料,并记录动态曲线和数据,最后进行分析处理。王玥等[42]研究表明,柠檬烯的添加可以提高玉米淀粉膜的断裂伸长率和抗拉强度,这可能与柠檬烯和淀粉薄膜各基质之间有较好的相容性有关。许卉佳等[43]通过对马铃薯淀粉膜的研究发现,随着海藻酸钠添加量的增加,薄膜的拉伸强度逐渐增大,断裂伸长率先增加后减小;随着甘油添加量的增加,薄膜的拉伸强度先增大后减小,断裂伸长率逐渐增加。

4.3 阻隔性能

食品包装的主要功能之一就是保持食品的稳定性,延长食品贮藏期,而包装材料阻隔性能的好坏直接决定了包装内食品品质的变化速率。因此,淀粉基可降解材料的阻隔性能直接决定了其能否应用于食品包装中。材料的阻隔性能包括水阻隔性能、氧阻隔性能以及光阻隔性能等。其中,水阻隔性能常用水蒸气透过率和水蒸气透过系数来表示。水蒸气透过率可以用水蒸气透过率测试仪进行测定[42],水蒸气透过系数可以通过“拟杯法”进行测定[44]。贾雪[44]根据GB 1037-70 利用“拟杯法”对制备的玉米淀粉基薄膜的水蒸气透过系数进行测定,具体操作方法是在25 ℃条件下,用淀粉膜对装有适量无水氯化钙的称量瓶进行封口并称重,然后将称量瓶放入底部为去离子水的干燥器里,平衡12 h 后,每隔2 h 称量一次,连续5 次,每组样品3 次平行。水蒸气透过系数的计算公式为:,式中,Δm——稳定质量的增量(g),d——试样厚度 (mm),A——封口面积(m2),Δt——测定时间间隔(h),ΔP——试样两侧的水蒸气压差(kPa)。除了水阻隔性,氧阻隔性能通常使用氧气透过率测试仪进行测定[42],而光阻隔性主要利用透光率/雾度测定仪测定膜的透光率和雾度[45]或者将膜样品贴在比色皿的一侧,在一定波长下进行比色测定,代入公式测定淀粉膜的透光率[46]。

4.4 降解性能

淀粉基可降解材料的生物降解性是其重要优势之一,因此,对所制备的淀粉基可降解材料进行降解性能的测定非常必要。常用的降解性能测定方法主要有两种,分别是土壤掩埋生物降解实验和CO2产量测定实验。土壤掩埋实验是将材料样品先烘干至恒重,然后再将其掩埋在一定深度的土壤中,每隔一段时间,将材料样品取出,清洗干净表面后,再次烘干至恒重,计算材料样品的失重率[46]。失重率计算公式为:,式中,w——降解试验前的样品质量(g),w1——降解试验后的样品质量(g)。由于淀粉基可降解材料在土壤中的降解过程实际上是在土壤微生物的作用下发生的,因此还可以通过测定材料样品在降解过程中土壤微生物释放出的CO2的量,来对材料的降解性能进行测定。材料在土壤中的降解速率越快,产生的CO2就越多[47]。CO2产量的具体测定方法是在封闭玻璃瓶内,将薄膜掩埋在土壤中,玻璃瓶中还放有一个盛有一定浓度NaOH 溶液的小烧杯[47]。在一段时间后,通过NaOH 溶液的滴定实验测定玻璃瓶中CO2的释放量,进而评价材料的降解程度。除上述两种方法外,还可以通过观察材料降解过程中的形态变化来评估材料的降解性能[48]。淀粉基可降解材料的降解性能受多种因素影响,比如戴小敏等[47]通过对醋酸酯改性淀粉膜降解性能的研究发现,原料取代度越高,膜的降解速率越小;膜结构越致密,膜在土壤中的降解速率越小。此外,马修钰等[48]还发现不同淀粉原料制备的聚乳酸/淀粉挤出片材的降解速率不同。

5 淀粉基可降解材料在食品工业中的应用

淀粉基可降解材料具有无毒性和可生物降解等优点,因此其具有替代塑料包装作为食品包装的巨大潜力。目前,淀粉基可降解材料在食品工业中的应用主要集中于食品保鲜和餐具制造两个方面(表1)。

表1 淀粉基可降解材料在食品工业中的应用Table 1 Applications of starch-based biodegradable materials in food industry

5.1 食品保鲜

5.1.1 果蔬保鲜 据报道,果蔬从产地采摘到运输、销售过程中,由于腐败等原因会造成10%~20%的损耗[49],因此,如何实现高效的果蔬保鲜一直是人们关注的热点问题。目前,果蔬保鲜的主要方法有气调包装和涂蜡包装等,然而这些方法都具有一定的局限性,比如气调包装成本较高,涂蜡会抑制果蔬内、外气体的交换而造成果蔬发酵[50]等。淀粉基可降解材料因其具有价格低廉和适宜的氧气透过性等优点正逐渐成为果蔬保鲜的另一种选择。吴依莎等[51]研究了γ-聚谷氨酸(PGA)/淀粉复合涂膜对樱桃的保鲜效果,发现樱桃表面的复合膜具有保持樱桃水分,抑制樱桃呼吸和代谢以及减缓维生素C 消耗的作用。贾瑞等[52]也发现淀粉复合膜作为包装可以延长樱桃的保质期,提高“好果率”。除樱桃外,淀粉基可降解材料已被应用于圣女果[53]、红提葡萄[54]、早酥梨[55]和草莓[56]等水果的保鲜包装,均表现出较好的效果。与对水果的保鲜效果类似,张帆等[57]还利用改性葛根淀粉涂膜对鲜切山药进行保鲜,发现淀粉涂膜可以抑制微生物生长和颜色褐变,延长鲜切山药的货架期。此外,淀粉涂膜对鲜切蘑菇[58]和青椒[59]等蔬菜也表现出较好的保鲜效果。

5.1.2 肉类保鲜 肉类富含蛋白质和脂质,这使得其在运输、贮藏和销售过程中极易在微生物、酶和氧气等作用下发生氧化和腐败变质[50],进而对消费者产生食用安全风险。目前对肉制品的保鲜主要采用速冻、热加工、防腐剂、真空包装和气调包装等方法[60],然而这些方法有的能耗较大,有的易对肉质产生损伤,还有的成本较高,因此开发淀粉基肉类保鲜包装成为了研究的热点。陈晓梅等[61]研究发现葛根淀粉/壳聚糖/抗坏血酸复合涂膜可以降低鸽肉汁液流失率,抑制微生物生长,进而延长鸽肉的保质期。杨斌等[62]利用纳米银酯化淀粉膜对牛肉进行保鲜,使牛肉的贮藏期达到24 d,比对照组延长了9 d,说明其具有良好的肉类保鲜效果。此外,乳酸菌/马铃薯淀粉复合膜也被证明可以延长鸡脯肉的货架期[60]。

5.2 餐具制造

随着近年来外卖业和旅游业的快速发展,一次性餐具的使用量迅速增长,这些一次性餐具给人们带来方便的同时,也给环境造成了严重的污染[64]。为了解决这一问题,淀粉也被用于可降解餐具的制备中。宋江锋等[63]以玉米淀粉为主要原料制备了淀粉基可食用餐具,在羧甲基纤维素钠、强筋剂、山梨酸钾和甘油等添加剂作用下,获得的餐具具有良好的形状、色泽和机械性能。郭文川等[65]还使用热压成型制备了淀粉基可降解材料,通过正交试验法研究了含水率、压力和成型时间等因素对淀粉基可降解餐具耐水、耐油和负重性能的影响,为淀粉基可降解餐具的进一步开发提供了依据。

6 展望

淀粉基可降解材料是替代塑料包装,解决“白色污染”问题的有效手段。目前虽然已经有很多关于淀粉基可降解材料的研究,但是仍主要集中于淀粉基材料的实验室制备和表征,缺少可以工业化大规模生产的方案。此外,正是由于目前淀粉基可降解材料的力学性能和阻隔性能与塑料等化学合成聚合物相比仍然存在差距,才限制了其工业化生产和实际应用。为了解决这一问题,人们已经采取了很多方法来提高淀粉基材料的性能,包括淀粉的改性、不同助剂的添加以及制备方法的改进等。这些方法虽然已经取得了一定的进展,但是高性能淀粉基可降解材料的制备仍然需要持续研究。此外,除了原有性能的提高,新制备技术的开发、新功能的赋予和新材料的制备也是未来淀粉基可降解材料的发展趋势。静电纺丝技术、纳米技术和3D 打印技术等,均为潜在的淀粉基可降解材料制备新技术;除了抗菌性和抗氧化性,导电性、自愈合性和智能识别性等,也是今后淀粉基可降解材料新功能的研究方向。