基于喷嘴的湿气井在线计量装置研制及应用

朱永乐,董建宏,刘金海,张知斌,矫欣雨,魏方方,吴浩达

(1.中国石油集团长城钻探工程有限公司,辽宁 盘锦 124010;2.中联煤层气有限责任公司,北京 100016;3.中海油能源发展股份有限公司采油服务分公司,天津 300450;4.中国石油大学(北京)石油工程学院,北京 102249;5.安徽中控仪表有限公司,安徽 池州 247210)

天然气井在开发过程中,需要通过计产掌握每口气井运行状态,进行生产调度、优化开采方案和经济性评估。气井开采出的介质中除天然气,还携带少量液体,液体的占比不固定,根据开采情况实时变化,属于湿气,传统单相气体流量计无法适用。目前在气田开发现场湿气井井口计量是采用分离法,即将湿气在集中处理站分离后用单相计量仪表分别计量液量和气量,具有工艺流程复杂、造价高昂、占地面积大等缺陷。近些年单井湿气在线计量的研究逐渐增多,也出现了一些单井在线计量产品,但都无法在经济成本、安全、工况应用、计量精度等问题上实现平衡,能够推广应用的很少。

KOUBA 等[1]率先将管柱气液旋流分离器(GLCC)用于多相流量计量,经过该分离器分离后的气、液两相各自用合适的流量计计量,避免了许多多相流测量中的问题;金向红等[2]通过实验证明了轴流导叶式气液旋流分离器在低含液浓度下的气液两相分离效果比较好,只要采用合理的溢流管和筒体结构形式,可提高分离效率,防止流体的气体夹带液滴或液体中存在气泡的现象;张婉萍,李世武[3]采用FLUENT 软件对靶式流量计进行数值模拟,对不同结构的靶板进行了数值模拟分析,并研究了不同靶径比和不同结构下压力损失、测量精度与流体流量的关系。海默集团兰州能源科技股份有限公司[4]研制的短节型流量计(SPM)尺寸小、成本低,可按单井生产管线的口径配备,使得单井配备成为可能,结合多相流量计的数据远程传输功能,可将数据直接传回中心站,极大的方便了油田管理;陈利琼等[5]采用CFD 数值模拟方法针对超声流量计(以DANIEL 3400 超声流量计为例)上游存在不同布置形式的弯头扰流元件时,保证其计量准确性的最近安装位置进行研究,获得DANIEL 3400 型超声流量计的推荐安装位置,为体积计量的准确实施提供参考;郭素娜等[6]通过CFD 仿真对测量微小流量的差压流量计进行了研究,并最终得到较优解,提高了微小流量的测量精度,降低了测量下限。吴浩达等[7]利用一套微差压油井多相流测控系统进行了系列三相流量计量的模拟实验,优化了计量模型,使得测控系统具有高精度,满足计量需求。

气液两相流是一个复杂多变的流体介质,测量难度大。目前气液两相流量测量技术的发展趋势主要为以下两种。第一种是将单相流量测量技术与测量仪表应用于多相流量测量,但这种方式需要在单相流计量模型的基础上进行修正和改进。第二种是借助新技术,如射线技术、微波技术、光纤技术、成像技术等与其他流量仪表测量装置进行有效组合,组成组合式多相流量计,并开发相应的流量计算模型[8]。市场上多数湿气计量装置主要存在测量精度低、造价成本高、维护困难、无法适应多种复杂的流动工况等问题。现今开发现场多采用大型分离设备,在气液分离后进行单相气计量。这种方式缺陷也很明显,分离设备体积大,成本高,无法适用单井计量需要。本文在借鉴现有的多相流计量方法和产品的基础上,以喷嘴作为节流元件,建立基于压差的多相流计量模型,研制在线计量装置,实现气井的湿气两相流量的在线计量。

1 喷嘴湿气计量装置的结构

差压式流量计是当前应用较为广泛的一种系列化流量计,其基本原理是流体在流经节流元件时,节流处管道截面面积变小,流体流速变大,根据能量守恒定律,节流处的静压减小,与节流元件上游形成了压力差,流体的流量越大,产生的压差越大。本装置在传统的差压计量方式基础上,通过高频差压采集和计量模型优化,实现湿气两相计量。整个装置以喷嘴节流元件为核心,流向入口处放置温压传感器,分别测量流体介质的压力和温度,后端搭载高频差压采集套件,以200次/秒的频率采集差压数据。

计量设备有如下特点:(1)设备高度集成,装置整体结构简单紧凑,护罩外壳对内部电子器件进行保护;(2)设备智能化,现场就地显示气相流量、液相流量、气液含率、气液累计量、昨日产量、今日产量,同时具备数据远传功能;(3)设备安装维护简单,设备安装对井口空间要求小,通过法兰直接与待测管道连接,喷嘴节流元件可拆卸,大小可调,配置排污口,管道堵塞排污便捷。

2 湿气气液含率在线计量模型

湿天然气井的气液两相流动形态复杂,两相流参数测量难度较大,两相流流动形态很难定量描述,流动规律尚未完全认识。

气液两相流在管道流动过程中流型众多,水平管道中的气液两相流的流型主要有泡状流、塞状流、弹状流、分层流和环伏流五种。当气液两相流体流过管道时,在管道任一截面上,两相流体的各相含量、压力等都具有随时间呈周期性脉动的特征[9]。对于同一来流,流过节流元件前后的差压同样具有周期性的变化[10]。因此通过分析一段时间内的差压序列和波动特征,能够较好的反映气液两相流态,将差压波动引入气液两相流量计量过程中具有重要意义。本文以高频差压传感器采集的差压数据为核心,通过分析差压波动,建立湿气计量模型。

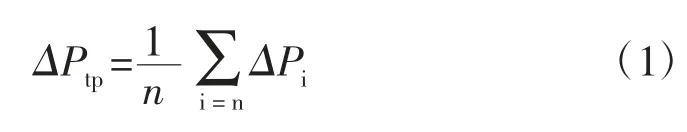

用差压传感器采集湿气流经节流元件时产生的差压ΔPi,一个采集周期测量的差压为ΔP[n],计算一个周期内的平均差压ΔPtp:

湿气流过差压式流量计时,由于气相对液相的携带与液相对气相流动的阻塞,且存在相间内摩擦等因素,湿气流经节流元件产生的压差要大于等量单相气体流通所产生的压差,这种压差偏高的现象称为“虚高”(Over reading),虚高值用OR 表示。湿气计量过程中要确定虚高值,即虚高修正系数,才能进行气流量的准确计量。虚高的计算公式如下:

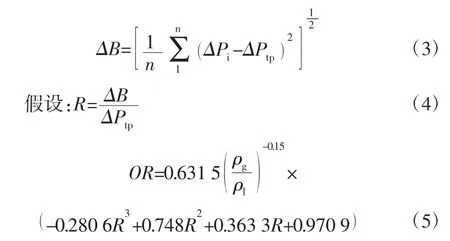

OR 的大小与气相密度ρg、液相密度ρl、流量大小、干度有关。其中ρg和ρl可通过实时测量的压力P 与温度T 计算。差压波动信号蕴藏了质量流量和干度的信息[11],因此引入差压波动的标准差ΔB 替代流量和干度影响因素。通过实验测试数据拟合得到虚高系数OR计算公式,见式(5)。

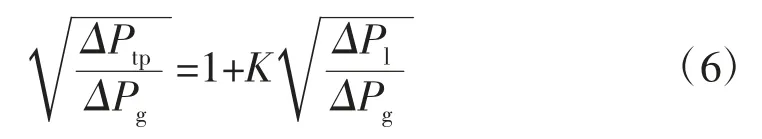

借鉴J.W.Murdock 以分相流模型为基础推导的公式如下:

联合公式(2)、(5)、(6),求解ΔPg、ΔPl,再结合传统的节流计算公式,计算湿气中的气液两相流量。

式中:qg、ql-流体的体积流量,m3/s;C-流出系数,无量纲;ε-被测介质的可膨胀性系数,ε<1,无量纲;d-工况下喷嘴的等效内径,m;ΔPg、ΔPl-单相气、单相液差压,Pa;β-直径比,无量纲,β=d/D;D-管线直径,m;ρg、ρl-工况下气相、液相密度,kg/m3。

3 现场应用分析

本装置研制成功后,在多个不同气田、不同区块进行了现场试验。以山西和内蒙两地气井为例,在2021年11月-12月,进行了现场实际使用,并在试验期进行实时数据跟踪和比对。井口来气首先经过湿气流量计量系统进行在线不分离计量,之后进入气液分离器,分离之后的气相通过喷嘴流量计进行计量,液相总量通过测量污水罐的液位进行计量。首先统计气井的工况信息,然后对气相测量误差和液相测量误差进行了误差分析。

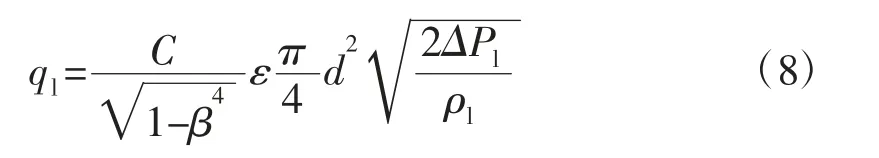

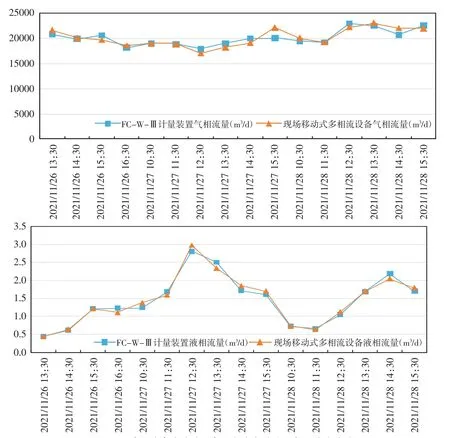

在山西某气井试验过程中的流量计量对比图见图1,气相产量变化维持在17 900~23 000 m3/d,液相产量变化维持在0.49~2.93 m3/d,与现场移动式计量设备进行数据对比,气相流量计量结果偏差在4%以内,液相流量计量结果偏差在9%以内。在内蒙古某气井试验过程中的流量计量对比图见图2,气相产量变化维持在620~910 m3/h,液相产量变化维持在0.18~0.89 m3/h,与现场分离式计量设备进行对比,气相流量计量结果偏差在5%以内,液相流量计量结果偏差在10%以内。可以满足现场的计量精度要求。

图1 山西某气井在线计量设备与射线式移动设备流量计量对比

图2 内蒙古某气井在线计量设备与现场分离设备流量计量对比图

分析原因可知,造成气相测量误差的原因是测试期间某气井处于投产初期,后端用气系统工作不稳定,严重时会导致现场处于反复开关井状态,进而造成湿气流量计处于非正常工作状态,最终导致气相测量出现偏差。造成液相测量误差较大的原因除上述反复开关井问题外,现场分离器分离后的液相直接输送到污水罐内,液相标准值的获取是通过测量污水罐的液位变化计算得到的,由于污水罐形状不规则以及人为测量液位高度存在一定的误差,这些都反映在液相测量误差中。

4 结论与建议

通过本文研究可得出如下结论:

(1)模型计量精度高,气相计量精度误差在5%以内,液相计量精度误差在10%以内,其测量效果能够基本满足气井现场的需求。

(2)本装置在传统的差压计量方式基础上,通过高频差压采集和计量模型优化,实现湿气两相计量,具有结构简单、运行稳定、成本可控、适用范围宽、数据远传通信等特点。

(3)采用不分离计量工艺、选用湿气计量流量计可有效简化井场工艺,减少井场工艺设施,且运行维护费用低。

(4)为进一步提高该种湿气流量计计量准确性和适应性,流量计差压变送器动态响应速度水平还有待进一步提升。

随着多相流计量技术的不断发展,传统的分离式流量计会逐步退出实际应用领域,未来多相流计量将着力于基于多传感器数据融合技术,研制低成本、高精确度、高灵敏性、智能化在线装置。