退火温度对FeGaGeBCu(P)非晶纳米晶合金组织结构和软磁性能的影响*

郭 璐,朱乾科,陈 哲,赵晓霞,张克维,姜 勇

(1. 太原科技大学 材料科学与工程学院,太原 030024;2. 太原科技大学 磁电功能材料及应用山西省重点实验室,太原 030024;3. 太原科技大学 机械工程学院,太原 030024)

0 引 言

近年来,铁基非晶纳米晶以优异的软磁能受到广泛关注,例如:高磁导率、低矫顽力和低铁芯损耗[1-3]。在全球能源危机和科技进步的今天,电气设备的发展要求向小型化和节能化方向发展[4],这就要求铁基非晶纳米晶具有更高的饱和磁感应强度Bs和更低的矫顽力Hc。提高Bs的方法有两种:(1)是直接提高Fe的含量;(2)是添加可以提高Fe磁矩的元素如Ga、Ge、Co等[5-7]。直接提高Fe含量是提高合金Bs最有效的方法,但是大量研究表明[8-9],由于Fe元素含量增加,类金属元素含量的降低,使得淬态合金容易出现部分晶化的现象,这要求合金在退火过程中具有较高的升温速率,否则容易出现晶粒粗大、晶粒分布不均匀的现象,不利于软磁性能的提高。对于第二种方法,通过添加Ga、Ge、Co等可以提高合金中Fe的磁矩[5-7],从而提高晶化相的Bs,同时,由于多种元素的掺杂,使得合金具有一定的非晶形成能力,从而制备出非晶程度较高的合金带材。已有研究表明Ga可以与Fe形成置换固溶体,使得铁基非晶合金在晶化过程中析出α-Fe(Ga)纳米晶相,提高了合金的Bs[6,10]。需要注意的是,铁基非晶纳米晶大部分是由非晶基体退火得到的,由纳米晶和残余非晶相两部分组成。纳米晶通过非晶层进行铁磁交换耦合作用,使其具有优异的软磁性能[11]。因此合金的Bs由两部分组成,即纳米晶的磁感应强度Bsc和残余非晶相的磁感应强度Bsa,可表示为Bs=Bsc*Vc/V+Bsa*Va/V(Vc/V代表晶化相的体积分数,Va/V代表残余非晶相的体积分数)[12]。因此,为了进一步提高合金的Bs,也需要关注残余非晶相的磁感应强度Bsa。非金属元素如Si、B、P、C等通常作为添加元素用来提高合金的非晶形成能力,由于P、B、C不溶于Fe,在合金的晶化过程中留在残余非晶相中,对Bsa有着一定的影响,其中以P的影响最为明显[13-16]。如在Fe83.3Si4Cu0.7B12-xPx和Fe83.3Si2B13-x-PxC1Cu0.7中加入P元素后,合金的Bs降低,但机理尚不明确。

根据我们之前的研究,通过添加Ga、Ge制备出Fe76Ga5Ge5B13Cu1合金,Bs相较于同等Fe含量的合金有所提高,在此基础上,为了研究P对该体系合金非晶形成能力以及Bs的作用机理,我们通过P替换Fe76Ga5Ge5B13Cu1中的B,研究了退火温度对Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金组织结构与软磁性能的影响,并分析了退火温度对合金晶化行为、结构演变和磁性能的影响机理。

1 实 验

1.1 FeGaGeBCu(P)非晶带材的制备

实验选用高纯原料Fe,Ga,Ge,B,Cu(99.99%(质量分数))以及PFe(P含量为25.23%(质量分数))中间合金,用真空电弧炉在氩气氛围下,熔炼了Fe76-Ga5Ge5B13-xPxCu1(x=0,3,5,7)母合金,熔炼3次以确保母合金成分的均匀性。采用单辊旋淬法制备了宽约2 mm,厚约20 μm的合金带材,辊轮的转速约为29.9 m/s。在真空退火炉进行快速退火,温度范围为375~500 ℃,升温速率为100 ℃/min,保温时间为1 min。

1.2 样品的性能及表征

淬态和退火态的非晶条带的结构由MiniFlex600型X射线衍射仪(Cu-Kα辐射源,λ=0.15418 nm)以及透射电子显微镜(TEM, JEM 2100F)检测。在氮气氛围下,用NETZSCH-STA449C型差或扫描量热仪上测量了非等温DSC曲线,加热速率为35 ℃/min。饱和磁感应强度Bs用振动样品磁强计(VSM,Versalab)测量,矫顽力用MATS-2010S型B-H仪来检测,样品尺寸为50 mm×2 mm×20 μm。

2 结果与讨论

2.1 非晶形成和热力学性能研究

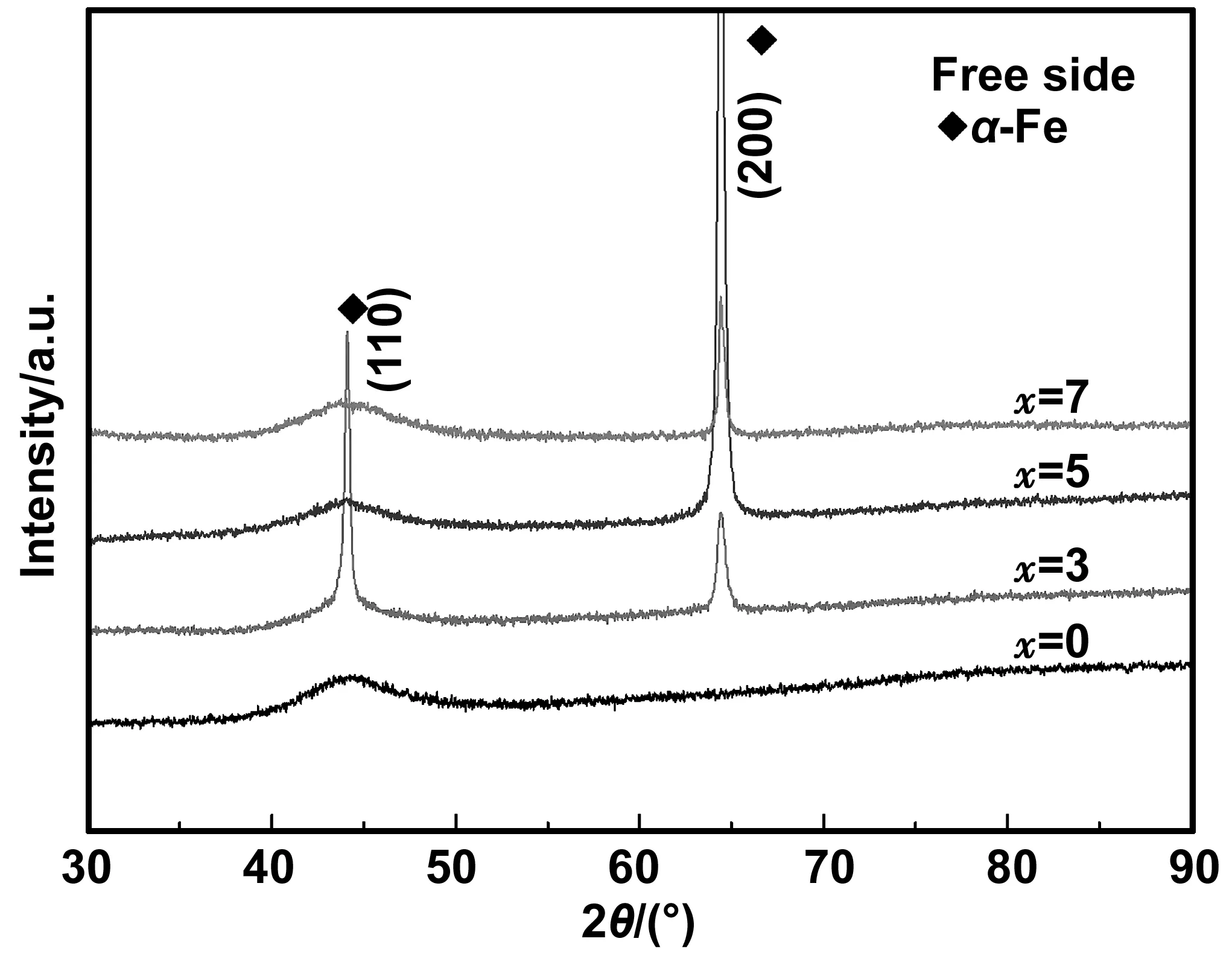

图1为淬态Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金自由面的XRD图。

图1 淬态Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的XRD图

从图1中可以看出,淬态x=0合金在2θ=45°左右为漫散射峰,表明x=0合金为非晶结构。而x=3合金在2θ=45°和65°均为尖峰,表明合金已有部分晶化,且晶化程度较高。淬态x=5合金和x=7合金在2θ=45°左右为漫散射峰,2θ=65°左右对应于α-Fe的(200)面为尖峰,也表明淬态x=5合金和x=7合金部分晶化。XRD中检测到的晶面为(200)而不是(110),是因为P含量较高时,晶粒的(200)面平行于带材表面,易于检测[14,17-18]。综上可知,在P元素取代B元素后,Fe76Ga5Ge5B13-xPxCu1(x=3,5,7)合金的非晶形成能力变差,这可能是由于P的添加导致合金成分远离共晶点位置,使得合金从熔融状态快淬成带时经历的固液共存温度区间更大,更容易形核结晶。

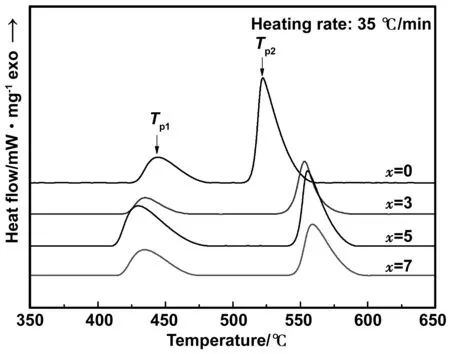

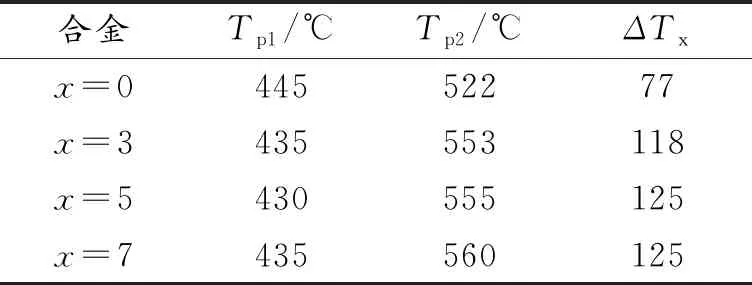

图2为淬态Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的非等温加热的DSC图,所有的DSC曲线均有两个放热峰,第一个放热峰为α-Fe的析出,第二个放热峰为FeB(P)相的析出[10,19]。从图中可以看出,添加P后,第一个峰值温度Tp1左移,这是由于添加P以后,合金中存在少量的晶化相,为初晶相的析出提供了形核点,此外,P可与Cu形成Cu-P团簇[20],提高了形核率,使得初晶相更容易析出。第二个峰值温度Tp2右移,这是由于P不溶于Fe,不参与初晶相的析出,而是存在于残余非晶相中,从而提高了残余非晶相的热稳定性。表1为两个放热峰的峰值温度和两个晶化放热峰值温度之差ΔT=Tp2-Tp1,添加P后,ΔT增大,有利于扩大α-Fe的结晶温度,降低了合金的退火敏感性,且随着P含量的增加,ΔT逐渐趋于稳定。

图2 淬态Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的DSC曲线

表1 淬态Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的一次结晶峰值温度和二次结晶峰值温度

在真空退火炉中对Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金进行退火,温度为375~500 ℃,保温时间为1 min。图3为不同温度退火后的XRD图,x=0合金在退火温度为425 ℃时开始析出α-Fe相,如图3(a)所示。而x=3,5,7合金均在375 ℃时就开始析出α-Fe相,如图3(b)-3(d)所示,这也与图2中DSC图相对应,即初晶相的析出温度降低。此外,合金初晶相的衍射峰角度均小于纯α-Fe相,这是由于Ga和Ge可以溶于α-Fe形成置换固溶体,而Ga和Ge的原子半径大于Fe,导致形成的α-Fe(Ga,Ge)相的晶面间距增加,根据布拉格方程2dsinθ=nλ(其中d为晶面间距,θ为衍射角,n为反射级数,λ为X射线波长),衍射角度随之减小,这就证明合金中的初晶相为α-Fe(Ga,Ge)。当温度升至500 ℃时,4种合金均析出硬磁相,x=0合金析出Fe3B相,x=3合金析出Fe2B相,x=5,x=7合金析出Fe2B相和Fe5BP2相。

图3 Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金在不同温度下退火后的XRD图

2.2 软磁性能和微观组织的研究

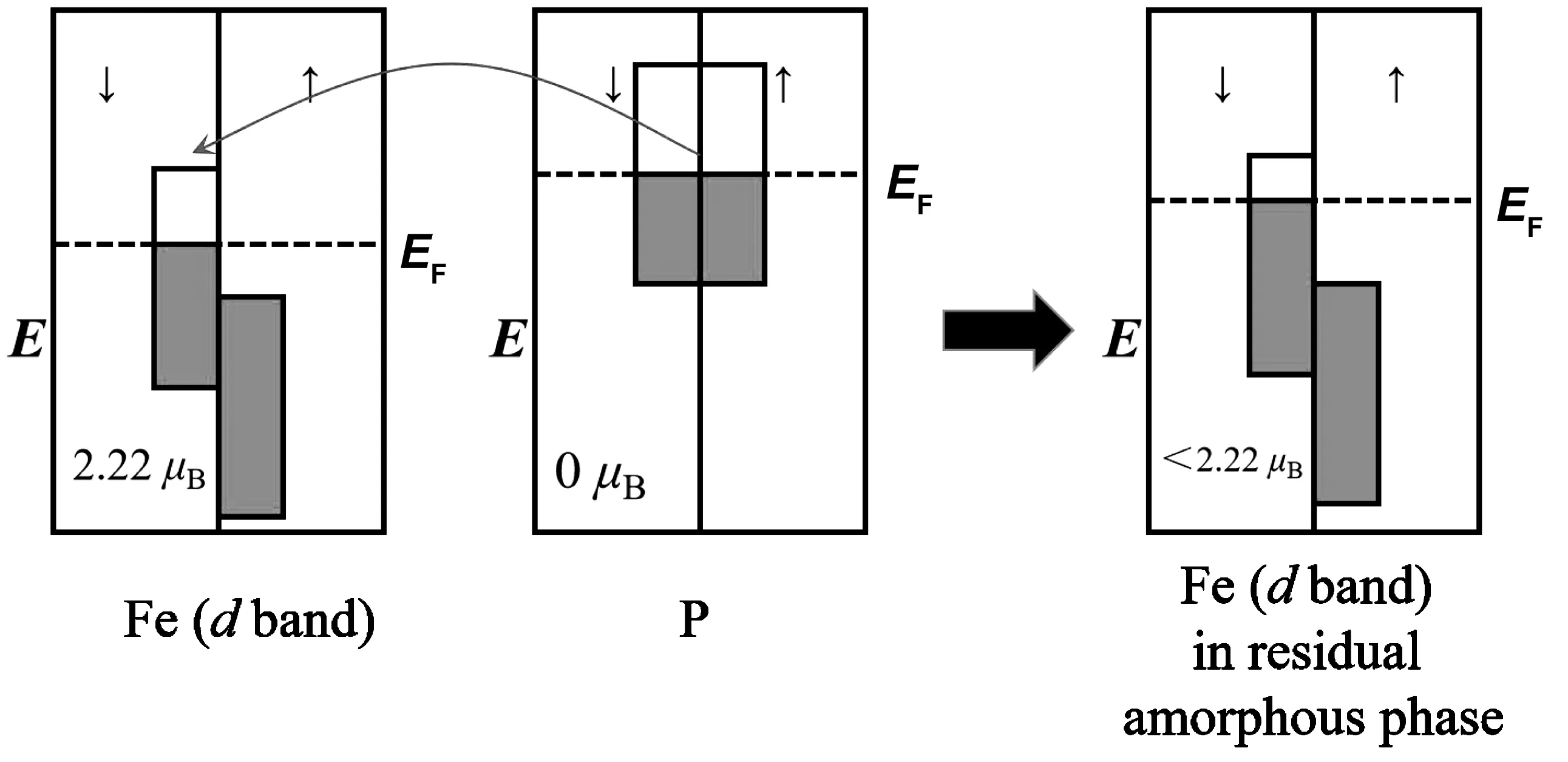

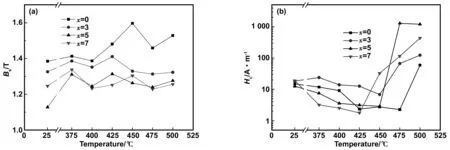

图4(a)为Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的Bs随退火温度的变化。从图中可以看出,在退火温度为425 ℃时,x=3,5合金Bs达到最大值,分别为1.41和1.31 T。退火温度为450 ℃时,x=0,7合金Bs达到最大值,分别为1.6和1.3 T。整体来看,随着P含量的增加,合金的饱和磁感应强度Bs逐渐减小。由于P不溶于Fe,主要存在于残余非晶相中和α-Fe的周围,有研究表明,类金属可以使Fe的磁矩降低[21],添加P后,由于Fe的费米能级EF较低,而P的EF较高,使得P的价电子向Fe中转移,直至二者的EF相等,如图5所示。Fe的磁矩来源主要是核外电子d层上自旋与下自旋电子的数量差,由于下自旋态电子处于未满状态,来自P的价电子填充导致Fe的d层下自旋电子数量增多,而总的上自旋电子数量降低,同时降低了Fe的磁矩以及Bsa,从而降低合金的Bs。

图5 残余非晶相中Fe和P之间的电子转移示意图

图4(b)为Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的Hc随退火温度的变化。合金在退火温度为375~500 ℃范围内,均呈“降低-升高”的趋势。x=0合金在475 ℃时Hc达到最低值为2.26 A/m,x=3合金在450 ℃时,Hc达到最低值为6.83 A/m,x=5合金在450 ℃时,Hc达到最低值为2.86 A/m,x=7合金在425 ℃时,Hc达到最低值为1.77 A/m。对于x=0合金,当退火温度低于425 ℃时,合金处于结构弛豫状态,退火使合金的内应力释放,降低了合金的应力感生各向异性,使得Hc降低,当温度退火为425~475 ℃时,析出了纳米晶,磁晶各向异性平均化,因此随退火温度的升高Hc进一步降低。当退火温度为475 ℃时,纳米晶的晶粒尺寸最小,由于晶粒尺寸与矫顽力的关系遵循[10]Hc∝D6,因此Hc最低。当退火温度>475 ℃时,纳米晶粒逐渐长大,使得Hc逐渐增大。退火温度为500 ℃时,Hc突增,是因为析出了Fe3B硬磁相。x=3,5,7合金的矫顽力呈“降低-升高”的趋势,原理同x=0合金一致。

图4 Fe76Ga5Ge5B13-xPxCu1(x=0,3,5,7)合金的Bs (a)和Hc (b)随退火温度的变化

相对于x=0合金,x=5和x=7合金的Hc逐渐下降。这是因为,P不溶于Fe,在甩带的过程中会形成Cu-P团簇,为α-Fe提供形核点。P富集在α-Fe与基体之间,它的富集稳定了非晶基体,抑制了α-Fe的生长[20,22]。使得纳米晶尺寸减小,因此x=7合金的Hc的最小。而x=3合金的Hc最大,是因为淬态合金就已经部分晶化,且晶化体积分数较大,退火后晶粒尺寸增加较快,最终粗大的晶粒降低了纳米晶之间的铁磁耦合交换作用,从而导致Hc较大。

图6为x=7合金在425 ℃退火后的TEM图。从图6(a)中可以看出,合金中晶粒呈圆形且尺寸细小均匀,平均晶粒尺寸约为9 nm,晶化体积分数合理,有利于纳米晶之间的铁磁耦合交换作用。图6(b)为高分辨图像,从图中进一步确定晶粒尺寸在9 nm左右。图6(a)中的选取电子衍射花样中(110)晶面最为明显,(200)晶面反而较弱,由于TEM样品带材在制作过程中两面同时减薄,图中的结构为带材的中心位置,这就说明XRD中平行于带材表面的(200)晶面仅在带材较浅的位置,带材的中心位置仍是以(110)晶面平行于带材表面存在。

图6 Fe76Ga5Ge5B6P7Cu1合金在425 ℃退火后的(a)选区电子花样衍射和(b)高分辨透射电镜图

3 结 论

研究了P元素替换B元素对合金Fe76-Ga5Ge5B13-xPxCu1(x=0,3,5,7)非晶形成能力、热稳定性、软磁性能的影响。结果表明:

(1)添加P元素导致淬态合金部分晶化,初晶相析出温度降低,使合金的非晶形成能力略有下降,但增加了α-Fe(Ga,Ge)相的析出范围。

(2)P含量为7%(原子分数)时,在425 ℃退火后Hc最佳为1.77 A/m,此时Bs为1.25 T,合金的晶粒尺寸约为9 nm。

(3)P添加导致合金残余非晶相中P的价电子向Fe转移,致使Fe磁矩以及Bs的降低。此外,P含量高于5%(原子分数)时,接近表层位置的晶粒以(200)晶面平行于带材表面存在,而合金内部仍以(110)晶面平行于带材表面存在。