Fe-Ga磁致伸缩粉末制备及涂层组织及性能研究*

戚青丽,沈功田,郑 阳,潘晴川,黄松岭

(1. 中国特种设备检测研究院,北京 100029;2. 清华大学 电机系,北京 100084)

0 引 言

磁致伸缩材料是一种智能材料,基于磁致伸缩效应,自发现以来其在驱动器、传感器以及换能器等领域的应用为国内外研究者所关注[1-3]。磁致伸缩超声导波换能器的核心部件是磁致伸缩材料,其磁-机械转化率对检测灵敏度具有重要影响。磁致伸缩导波检测技术是一种新型的无损检测和结构健康监测方法[4],主要是利用粘接剂(如环氧树脂等)在被检试件上粘贴磁致伸缩带材[5],但是高温等恶劣环境下粘接剂容易失效,不能实现长期在线监测,并且不适用于大曲率、不规则复杂构件的检测。

Fe-Ga合金作为一种新型的磁致伸缩材料,具有高磁机械耦合效应、低磁场敏感性、高磁致伸缩应变和良好机械加工性[6-8]。通过粉末冶金方法制备Fe-Ga磁致伸缩粉末,并采用喷涂技术将Fe-Ga粉末沉积在被检测试件上进行缺陷监测,有望弥补磁致伸缩带材导波技术在在线监测过程中的不足。

粉末制备方法大体可以归结为两大类,如机械法和物理化学法。与其他制粉方法相比,雾化法适用于金属及合金粉末的制备、生产效率高,常用的介质为气体或水,可以制备组织均匀的合金粉末[9]。气雾化法以氩气为雾化气体,制备的粉末粒径小、球形度高、含氧量低,生产成本低,是近年发展起来的生产球形合金及金属粉末的主要手段[10]。

由于被检测试件刚度比较大,如不锈钢、合金钢等,为提高喷涂过程中粉末的沉积率,选择热喷涂技术作为喷涂手段。目前热喷涂方法主要有等离子喷涂[11],火焰喷涂[12],超音速火焰喷涂[13],以及爆炸喷涂[14]等。超音速火焰喷涂过程中,高压高速粒子碰撞基体时产生的喷丸效应有助于提高涂层的结合强度,并改善涂层的结合力和内聚力,进而提高涂层的综合性能[15-16]。

因此,本文通过合理调控气雾化制粉工艺制备球形度较好的Fe-Ga磁致伸缩粉末,研究粉末的微观组织及结构;采用超音速火焰喷涂技术制备Fe-Ga磁致伸缩涂层,并对涂层的微观结构、硬度、结合强度和磁致伸缩性能等进行研究。

1 实 验

1.1 粉末和涂层的制备

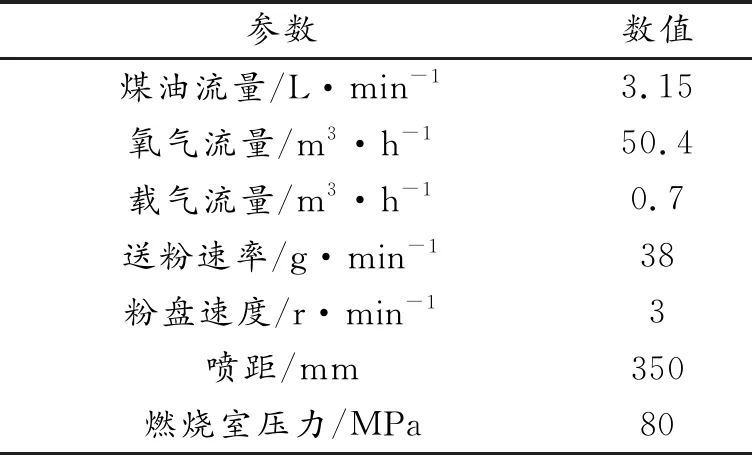

在考虑Ga烧损率的前提下,Fe-Ga合金是将纯Fe和纯Ga金属(纯度均为99.9 %(质量分数))按照一定比例配料,采用真空冶炼的方式得到成分分布均匀的合金铸锭;随后采用气雾化制粉的方法,得到颗粒细小、具有一定流动性的、且氧化程度较低的球形Fe-Ga磁致伸缩粉末;最后筛分得到粒度30~60 μm、适合超音速火焰喷涂的Fe-Ga粉末,考虑热膨胀系数的前提下,选择316L不锈钢为基体,使用JP8000超音速火焰喷涂设备制备Fe-Ga涂层。在沉积涂层之前需进行喷砂处理以去除316L不锈钢基体表面的氧化皮,表1为超音速火焰喷涂过程中的关键工艺参数。

表1 超音速火焰喷涂的工艺参数

1.2 样品的性能及表征

采用热镶机将Fe-Ga粉末与电木粉的混合粉末加工成块状样品,样品经过打磨、抛光和侵蚀后在表面进行喷金或者碳处理以提高导电性。利用扫描电子显微镜(SEM)对Fe-Ga粉末及涂层的微观组织进行观察与分析,并使用Image-Pro©Plus软件计算Fe-Ga涂层的平均孔隙率。利用X射线衍射仪(XRD)分析Fe-Ga粉末和涂层的相结构。

衡量涂层性能的一个重要指标是涂层与基体之间的结合强度,本文根据GB/T8642-2002的拉伸试验标准,采用拉伸试验机测定基体与涂层间的结合强度。

在外加载荷作用下硬度是材料局部永久变形阻力的量度。涂层或者薄膜等样品由于厚度的局限性,其硬度常采用的表征方法是纳米力学探针或者极浅压痕的维氏和努氏硬度试验。因此本文采用Nano Indenter XP纳米力学探针法表征Fe-Ga涂层的显微硬度。

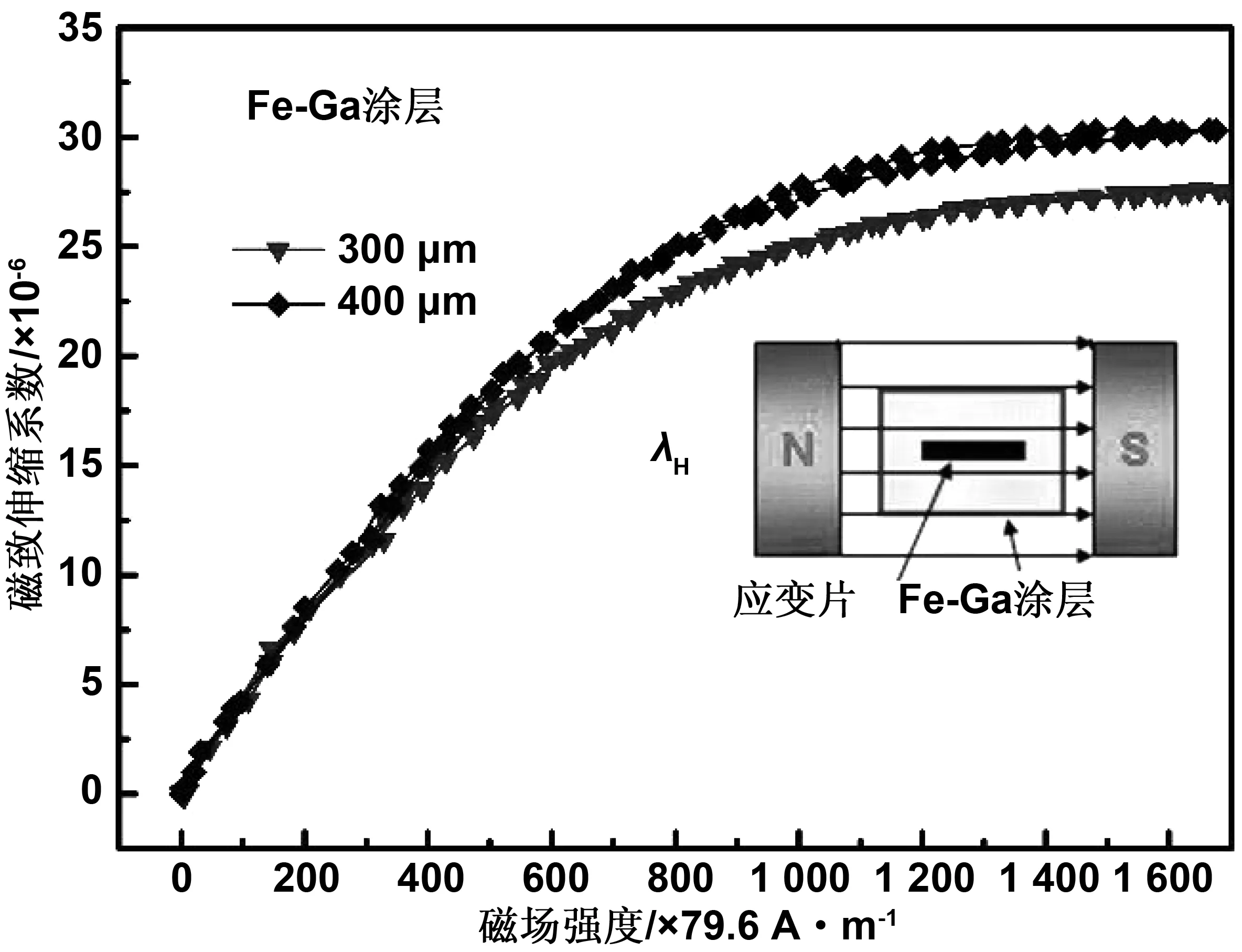

利用JDAW-2011磁致伸缩测试仪,通过电阻应变片法测量Fe-Ga涂层的磁致伸缩系数。沿应变片方向施加磁场,在外磁场的作用下,应变片的金属丝电阻发生变化,基于平衡电桥法,微小的电阻变化将转换成电压变化,通过前置放大器将电压根据一定的比例放大,将电压信号转换成被测试样的应变:

式中:λ为样品的磁致伸缩系数,Δl为长度l的样品在磁场中沿测量方向的变化量,ΔR为电阻为R的应变片的变化量,k0为应变片的应变灵敏度系数。

2 结果与讨论

2.1 粉末的形貌及相组成分析

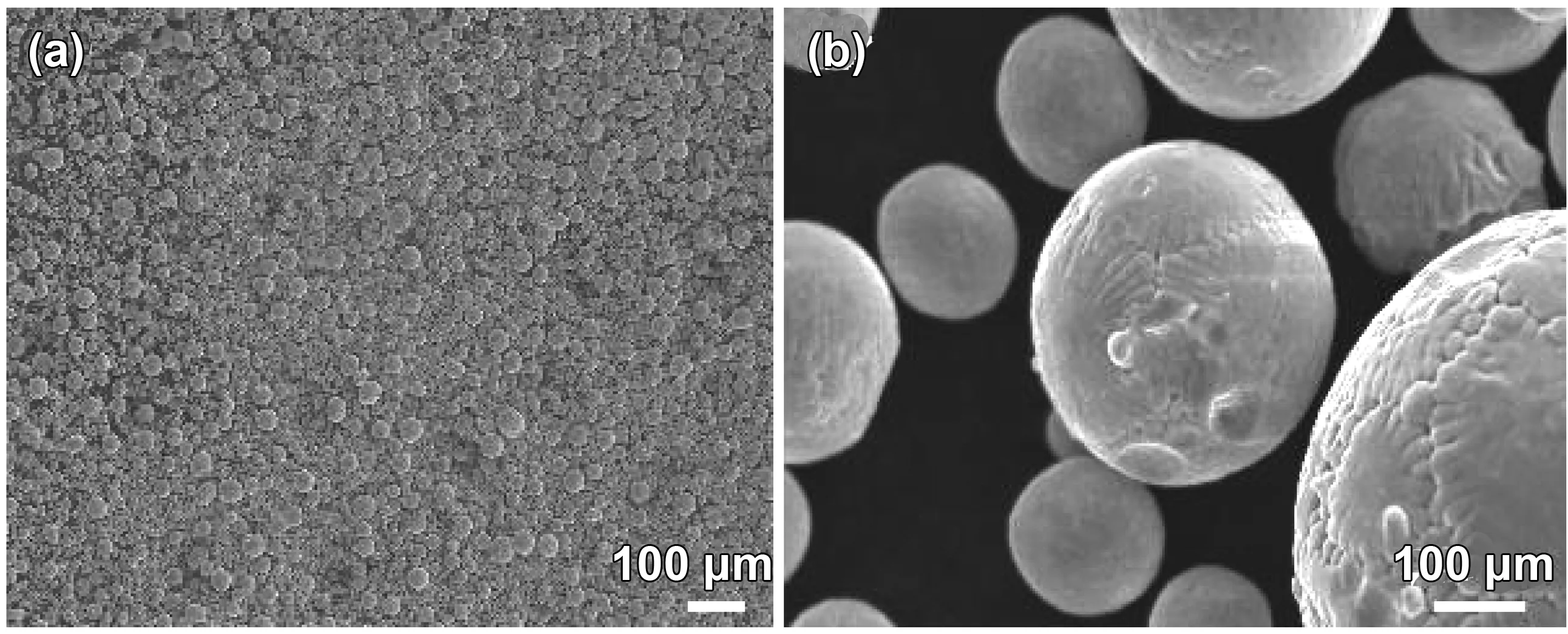

图1为不同放大倍数下Fe-Ga粉末的SEM图像。从图1(a)和(b)可看出,气雾化粉末颗粒分布均匀,粒度范围为10~150 μm,粉末球形度较高。颗粒表面呈现凸凹不平的特征,是因为由金属液滴收缩成球形颗粒存在一个逐渐冷却的过程,导致颗粒内外冷却不均匀形成的。

图1 Fe-Ga粉末的SEM形貌图

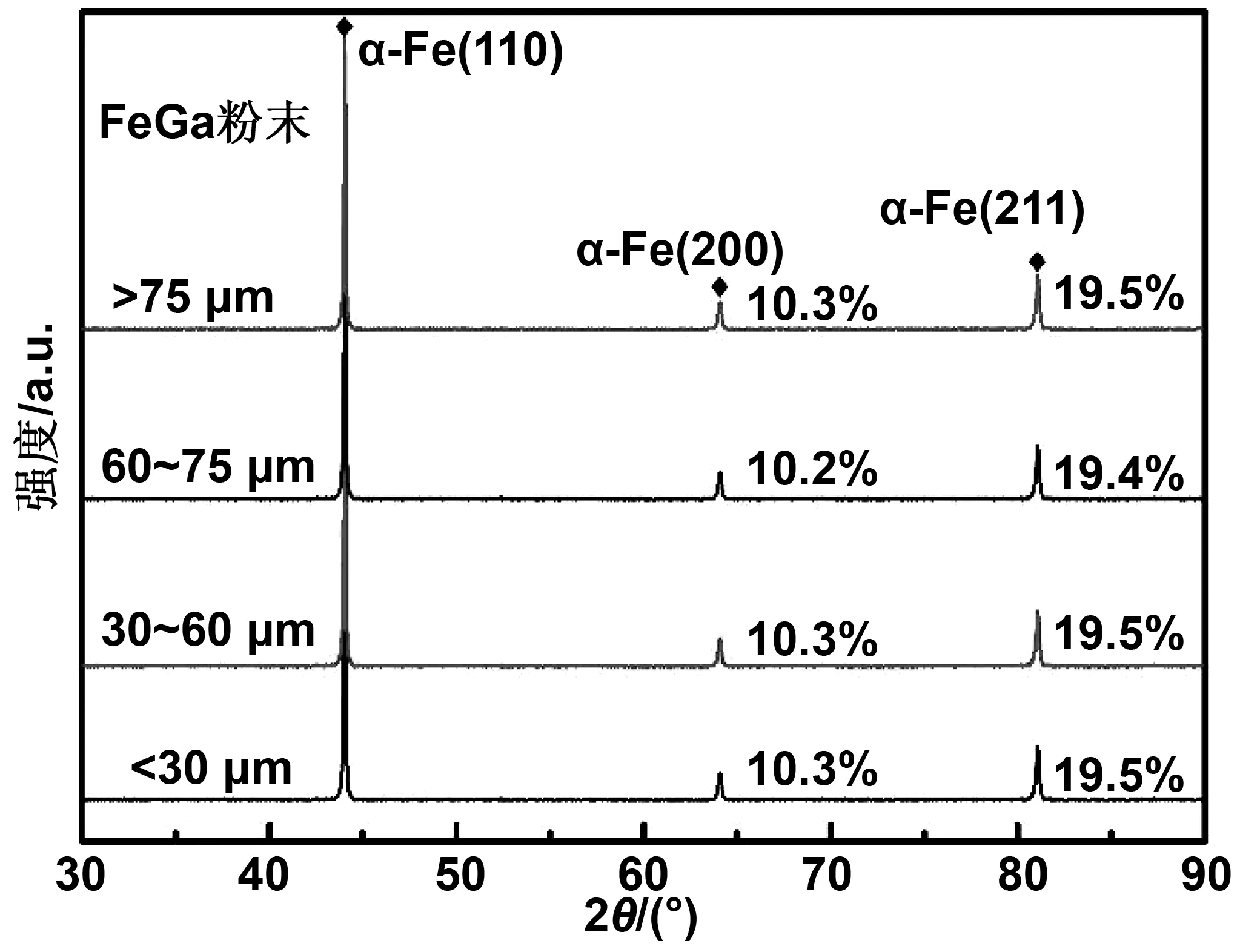

图2为不同粒度Fe-Ga粉末颗粒的XRD衍射图谱。将Fe-Ga粉末筛分成4个粒度区间:(1)<30 μm;(2)30~60 μm;(3)60~75 μm;(4)>75 μm。如图2所示,不同粒度粉末的衍射图谱中均出现(110)、(200)、(211) 3个衍射峰,无衍射峰的偏移以及其他衍射峰的出现。研究结果表明粉末具有体心立方结构,是Ga原子在α-Fe中的固溶体,且Ga原子和Fe原子随机占位。相对衍射峰强度I200/I110和I211/I110无明显变化,说明粉末颗粒无择优取向。

图2 不同粒度Fe-Ga粉末的XRD衍射图谱

2.2 涂层的微观组织和相结构

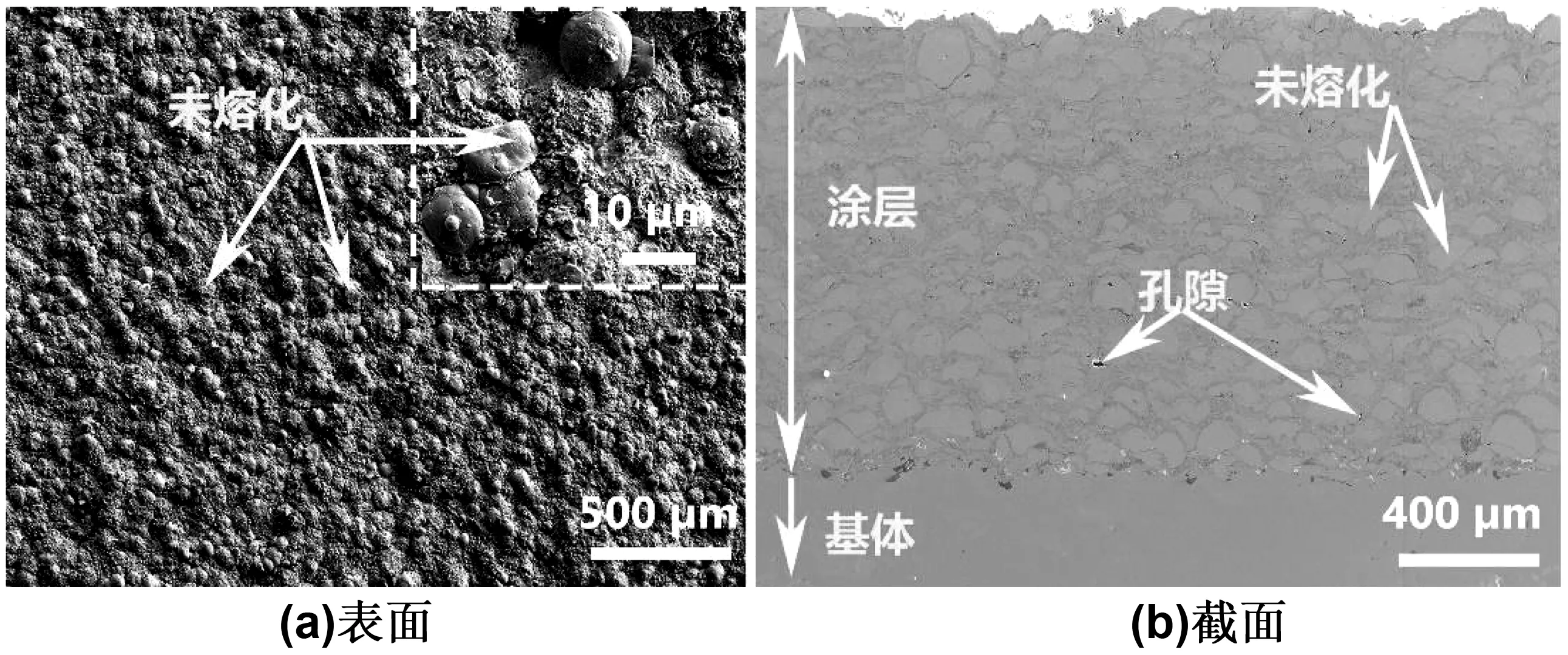

图3为Fe-Ga涂层的表面和横截面显微组织形貌图。图3(a)表明在低倍下观察到涂层由熔融颗粒和未熔融颗粒组成。熔融态及半熔融态高速粒子沉积在基体表面时呈扁平形状,涂层呈层状结构,微观结构均匀致密,如图3(b)所示。由于粒子呈扁平状态后冷却速度较快,沉积过程中会造成体积收缩,从而导致孔隙的出现。涂层与基体之间结合良好,呈锯齿状,这是由于高速流动的粒子具有高的机械能,使涂层与之间结合更加致密。

图3 Fe-Ga涂层的表面及截面形貌图

大量熔融态和半熔融态颗粒的存在使涂层的孔隙率呈分散分布,采用Image-Pro©Plus软件计算涂层的平均孔隙率。随机选取1000×横截面SEM图20张,图像分析的机理和详细过程参考Zhang等的研究工作[17],最后通过对涂层的裂纹和孔洞等位置进行综合地测试分析,得到Fe-Ga涂层平均孔隙率小于1.2%。

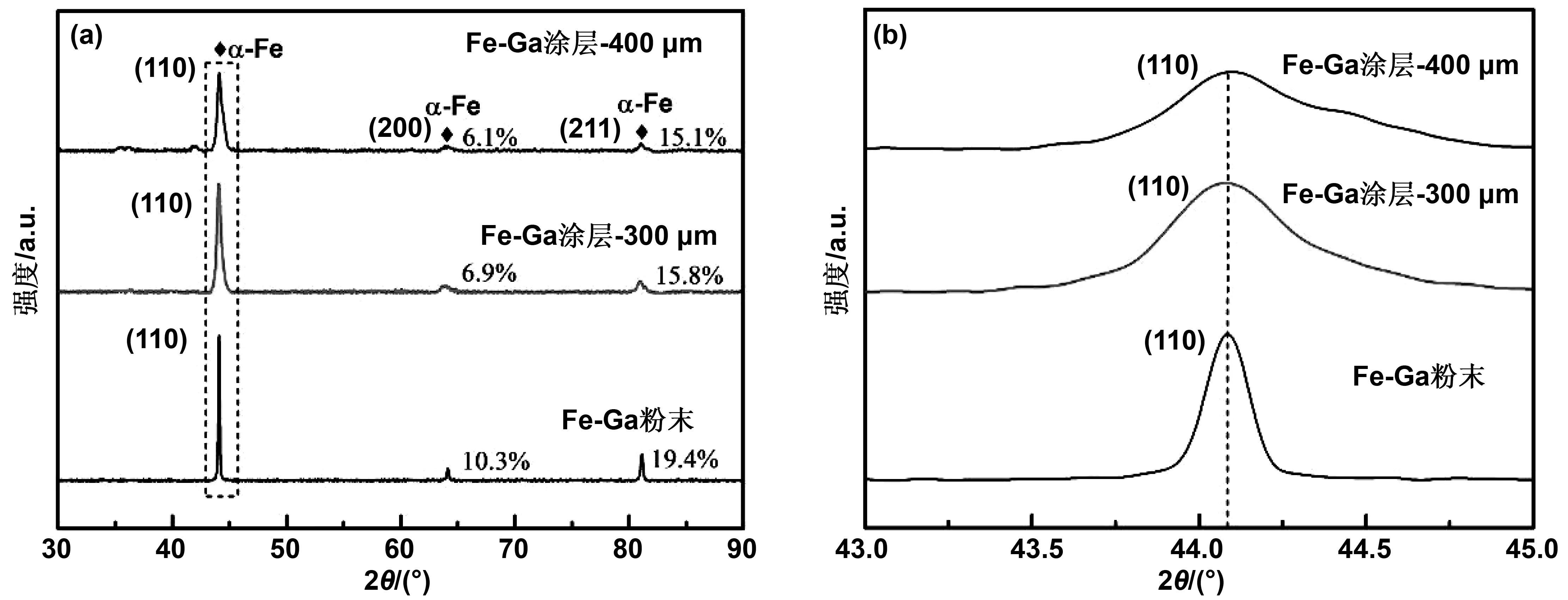

图4为Fe-Ga粉末(30~60 μm)和超音速火焰喷涂制备的不同厚度Fe-Ga涂层的XRD衍射图谱。由图4(a)和(b)可以看出,Fe-Ga涂层和粉末二者的(110)、(200)、(211)三强衍射峰均保持一致,表明粉末颗粒沉积过程中没有发生明显的相变,这可能是由于喷涂过程中,相对高的冷却速率使涂层保持高温相(A2)。涂层和粉末主要由α-Fe构成,与粉末相比,涂层的I200/I110和I211/I110相对衍射峰强度发生了明显的变化,说明高速粒子撞击基体过程中,颗粒内部出现残余应力,晶粒发生了细化,并且颗粒的快速冷却有可能会促进非晶相形成,导致涂层的相对衍射峰变弱以及峰位的明显宽化[18]。

图4 Fe-Ga粉末和不同厚度涂层的XRD衍射图谱(a)以及(110)衍射峰的局部放大(b)

2.3 涂层的结合强度

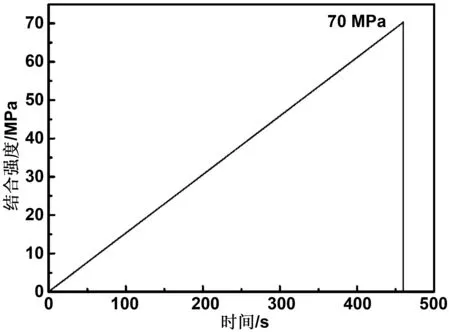

根据GB/T8642-2002的拉伸试验标准,将拉伸对偶试件与Fe-Ga涂层试件用高强度AB胶粘接在一起,在干燥箱里进行充分地保温、固化。图5是超音速火焰喷涂Fe-Ga涂层的拉伸曲线图。由曲线可知,Fe-Ga涂层结合强度可达到70 MPa,并且涂层没有从基体上撕裂下来,而是AB胶断裂,这说明超音速火焰喷涂制备的Fe-Ga涂层与基体之间的结合强度超过70 MPa,但由于AB粘胶性能的局限性,无法测得涂层结合强度的准确值。Fe-Ga涂层高的结合强度归因于超音速火焰喷涂过程中粉末颗粒的高飞行速度。高的飞行速度使粉末颗粒在高温下停留的时间缩短,降低氧化程度,另外粒子撞击基体时具有大的动能,致使粉末颗粒的扁平化程度加剧。

图5 Fe-Ga涂层与基体结合力曲线

2.4 涂层的硬度

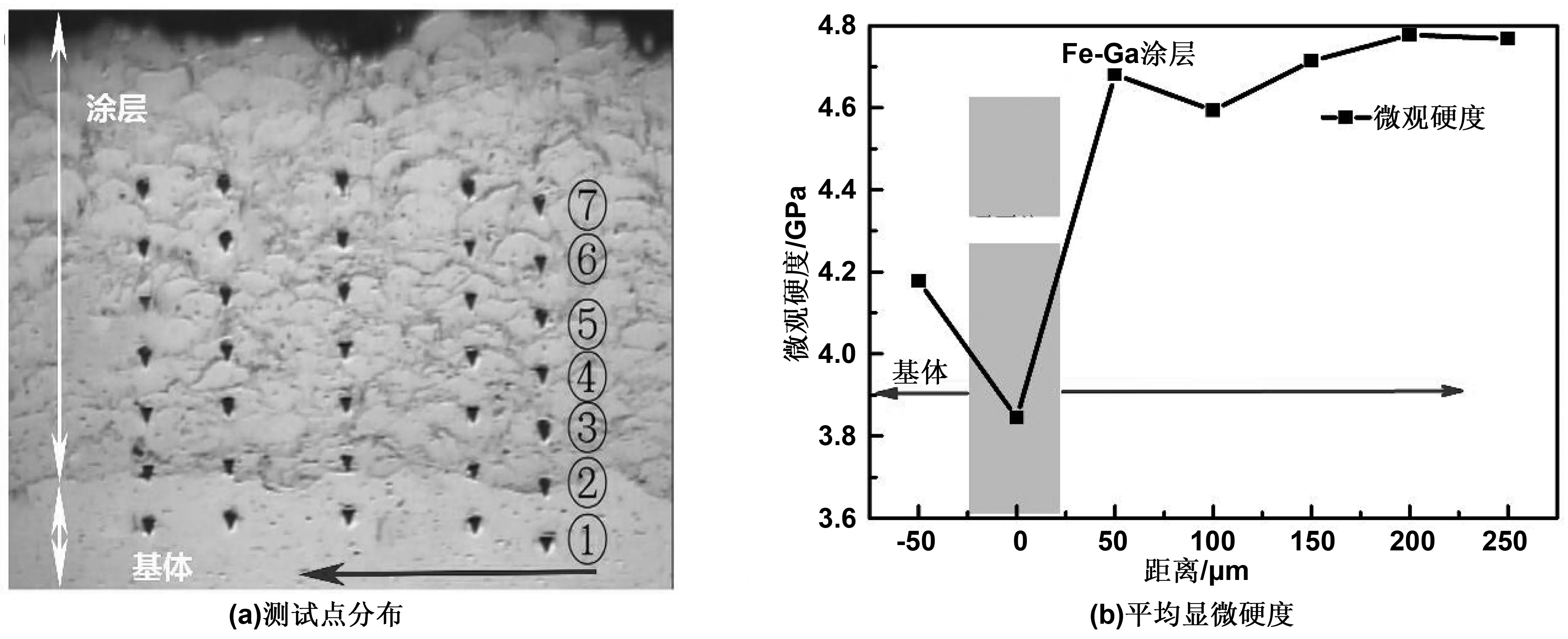

采用纳米压痕的方法对涂层的显微硬度进行测试,如图6所示。沿箭头方向每排取5个测试点,总共取7排,第一排测试点选在基体上,测试点位置分布,如图6(a)所示。测试过程中探针的加载载荷为700 mN,加载时间为15 s。

由图6(b)可以看出,从基体到涂层,平均显微硬度呈现先降低后升高的趋势,基体的平均硬度接近4.177 GPa,涂层的平均硬度略高于4.5 GPa。Fe-Ga涂层的硬度受涂层的相结构影响,沉积过程中颗粒的快速冷却促进非晶相形成,表现为各项同性,因此有利于涂层硬度的提高[19]。结合面处的平均硬度最低,是因为涂层与基体的界面结合处缺陷较多。

图6 Fe-Ga涂层的显微硬度分布

靠近结合面的基体硬度略高于不锈钢,可能是喷涂过程中粒子碰撞基体产生了加工硬化导致的,基体产生塑性变形使内部出现位错塞积阻碍位错的运动,基体内强度和硬度等机械性能增加,因此靠近结合面处基体的硬度高于基体材料。

2.5 涂层的磁致伸缩性能

采用超音速火焰喷涂技术在316L不锈钢基体上喷涂400和300 μm 两种厚度的Fe-Ga涂层,分别从喷涂试件上切取500 μm厚的涂层样品进行磁致伸缩性能测试,测试样品分别带有100和200 μm的不锈钢基体,图7为不同厚度涂层的磁致伸缩与磁场的关系曲线。在外加静磁场的作用下,随厚度的增加涂层磁致伸缩系数增大,这可能与316L基体材料的影响有关。在不考虑粉末颗粒退磁因子影响的前提下,316L不锈钢无磁性,在磁场作用下产生微小应变或者无应变,测试过程中,基体对涂层的作用力与外场作用下涂层产生应力相等,因此基体对涂层的平面应变性能会产生一个弱化作用,在一定范围内,磁致伸缩随涂层厚度的增加而增加。在涂层厚度为400 μm时,Fe-Ga涂层的磁致伸缩应变为3.0×10-5,饱和磁场约为131340 A/m,和铸造Fe-Ga多晶材料以及粘接Fe-Ga复合材料的磁致伸缩系数一个数量级[20-21],说明采用超音速火焰喷涂技术制备磁致伸缩涂层的可行性。

图7 不同厚度Fe-Ga涂层的磁致伸缩曲线

3 结 论

针对磁致伸缩导波监测成本高、检测对象局限性的问题,提出在被检测试件上沉积磁致伸缩涂层的方法。主要通过气雾化法制备Fe-Ga球形粉末并采用超音速火焰喷涂在316L不锈钢基体上沉积Fe-Ga缩涂层,对粉末及涂层的微观组织进行研究,并表征涂层的结合强度、硬度以及磁致伸缩性能,得出结论如下:

(1)以Fe-Ga合金为原料,采用气雾化制备了球形粉末,粉末球形度较高,具有单一的α-Fe相。

(2)利用超音速火焰喷涂制备Fe-Ga涂层,涂层呈层状结构,结合致密,局部出现孔洞,平均孔隙率低于1.2%;保持单一的α-Fe相结构。

(3)Fe-Ga涂层硬度分布均匀,平均显微硬度为4.57 GPa高于基体的4.177 GPa;同时涂层与基体结合强度高于70 MPa。

(4)在外磁场作用下,Fe-Ga涂层产生伸缩应变,400 μm厚涂层的磁致伸缩系数为3.0×10-5。由于基体材料的影响,涂层产生的应变在一定厚度范围内随厚度的增加而增加。