稀土Er对Al-Mg合金组织和性能的影响研究*

刘 博

(1. 江苏大学 能源与动力工程学院,江苏 镇江 212013;2. 中国石化天然气分公司,北京 100029)

0 引 言

铝元素在地球上的平均含量超过8%,作为分布最为广泛的金属元素之一,其因化学性能活泼、易和氧发生反应,因而金属纯铝几乎不存在[1-4]。铝及铝合金具有密度低、易加工、塑性强等特点而被广泛应用于汽车、火车、船舶及航空航天等领域[5-11]。近年来随着人们对铝及铝合金的要求越来越高,高强度、抗腐蚀、良好的导电导热性能已经成为高性能铝合金的门槛,尤其是在石油管道、天然气管道等方面,由于石油及其产品为复杂的混合物,其中含有酸、碱、盐以及其他腐蚀性物质,外加露天受到日晒雨淋,因此容易发生腐蚀反应。并且随着石油开采量的不断增加,对于管道的防腐工作和综合强度也成为合金的主要研究点[12-15]。稀土元素主要包含了17种特殊的元素,由于4f层的不饱和状态导致稀土元素具有特殊的性质[16]。研究者们发现将稀土元素加入到合金中以后可以起到细化晶粒的效果,且高亲和力的稀土元素可以在基体中与有害金属或杂质形成金属化合物,有效清除基体中的缺陷,从而改善合金的综合性能[17-19]。宋劲松等研究了稀土变质剂Ce对ZL101铝合金显微组织及力学性能的影响,结果表明,稀土变质剂Ce对ZL101合金变质效果明显,树枝状的α-Al变成块状、粒状,而针状的共晶硅变成短杆状和蠕点状共晶硅,且杆状共晶端部圆润;力学性能改善显著,显微硬度达到297.6 Hv,冲击韧性达到7.26 J/cm2[20]。张树玲等研究了不同含量的稀土Y对再生铝合金ADC12的凝固组织、相组成、力学性能和形貌演变的影响,结果表明,稀土Y的加入改变了再生铝合金ADC12中含Fe相的形貌,随着稀土Y含量逐渐增大,合金凝固组织中析出的β-Fe相由枝晶间偏析聚集到被熔断,尺寸变小,形貌由粗大的树枝晶变成细小的鱼骨状,偏析逐渐改善;随着稀土Y含量的增加,该合金的显微硬度和抗压强度均先增大后减小,综合来看,当稀土Y含量为0.5%(质量分数)时,合金的力学性能达到最佳[21]。本文在Al-Mg合金的基础上,通过引入稀土元素Er,制备出了不同稀土Er掺杂量的Al-Mg合金,通过对其微观形貌、晶体结构、力学性能及腐蚀性能的分析,力求得到最优稀土Er掺杂量的Al-Mg合金。

1 实 验

1.1 实验原材料

工业纯Al:纯度>99.97%,东莞市金广金属材料有限公司;工业纯Mg:纯度>99.97%,东莞市金广金属材料有限公司;Al-Si合金、Al-Mn合金、Al-Fe合金、Al-6.2Er合金:东莞市金广金属材料有限公司;丙酮:工业级,国药集团化学试剂有限公司;浓硫酸:工业级,H2SO4的含量≥98%,国药集团化学试剂有限公司;蒸馏水:实验室自制。

1.2 样品制备

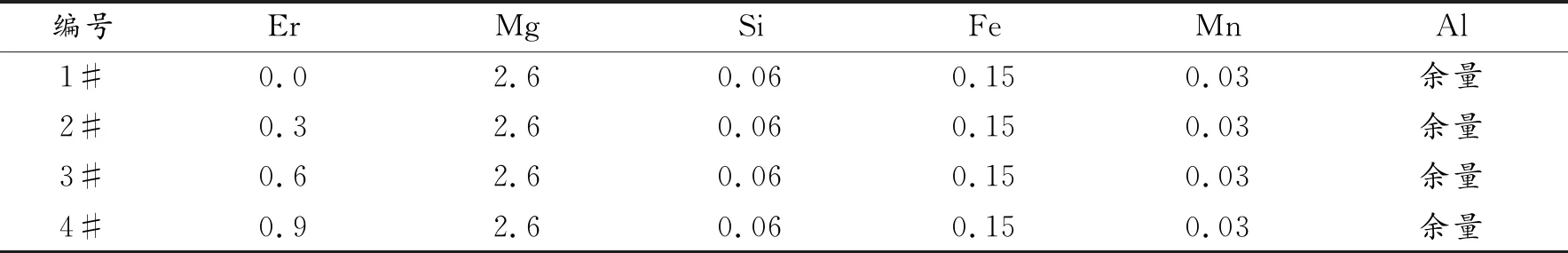

首先,称取工业纯Al和工业纯Mg在730 ℃熔化,按照合金的化学成分(表1)称取Al-Si合金、Al-Mn合金、Al-Fe合金和Al-6.2Er合金加入;其次,搅拌30 min后保证所有中间相合金已完全融化,保温处理30 min后加入到已经预热的380 ℃模具中;然后,将合金在450 ℃下进行20 h的均匀化处理;最后,机加车成Φ60 mm×40 mm的圆柱形状,热轧温度给定400 ℃,热轧保温时间2 h,热轧总变形量为80%,待热轧工序结束后空冷至室温即得不同稀土Er掺杂量(0,0.3%,0.6%和0.9%)(质量分数)的Al-Mg合金。

表1 合金的化学成分(%, 质量分数)

1.3 样品的测试与表征

XRD测试:采用荷兰帕纳科公司生产的X'pert Powder 型X射线衍射分析仪测定,Ka(Cu)靶,测试角度范围2θ=5°~80°,管电压40 kV,管电流40 mA;SEM测试:采用日本高新技术公司S-4800型场发射扫描电镜对样品的微观形貌进行分析;力学性能测试:在室温条件下,选取CMT5105电子万能试验机进行拉伸性能测试,试样的拉伸速度为1 mm/min,对每种材料拉伸3次取平均值为结果;腐蚀性能测试:石油管道在输送介质过程中往往会携带H2S、CO2等酸性腐蚀介质,这些酸性介质很容易对管道进行腐蚀并导致开裂,因此在腐蚀性能测试时,选择H2SO4溶液作为腐蚀溶液。给定H2SO4的质量分数为0.1%,将不同稀土Er掺杂量的Al-Mg合金制备成Φ20 mm×10 mm的圆柱体,磨平后用蒸馏水和丙酮清洗烘干,随后称重记录,之后在室温下放入装有腐蚀溶液的烧杯中浸泡720 h,取出清洗干净烘干再称重,随后计算腐蚀试验结果。

2 结果与讨论

2.1 XRD分析

图1为不同稀土Er掺杂量的Al-Mg合金的XRD图。从图1可以看出,所有Al-Mg合金的衍射峰都比较尖锐,说明所有合金的结晶性能都较好。从图1(a)可以看出,未掺杂稀土元素Er的Al-Mg合金中主要有α-Al、Mg2Si和Si相。从图1(b)可以看出,当稀土Er的掺杂量为0.3%(质量分数)时,在20.1°,47.3°和69.7°处出现了Al3Er的衍射峰。从图1(c)和(d)可以看出,随着稀土Er掺杂量的增加,衍射峰的强度逐渐升高。已知稀土Er在Al中具有较低的固溶度,这导致结晶时稀土Er会大量聚集在固液界面处,且含量较大时容易以Al3Er的形态析出,由于Al3Er的晶胞尺寸与Al的相差不大,两相界面上原子可以一一对应的完全匹配,这就导致了Al3Er可以稳定地存在于Al基体中,优先析出的Al3Er可以在基体中起到异质形核的效果,增大了凝固过程的过冷度,从而在凝固过程中对Al-Mg合金的晶粒尺寸和结构起到促进相变的作用[22]。

图1 不同稀土Er掺杂量的Al-Mg合金的XRD图

2.2 SEM分析

图2为不同稀土Er掺杂量的Al-Mg合金的SEM图。从图2(a)可以看出,未掺杂稀土元素Er的Al-Mg合金的晶粒尺寸整体在190~210 μm之间。从图2(b)-(d)可以看出, 掺入稀土Er后基体的晶粒尺寸明显变小,第二相的含量也变多。当稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的晶粒尺寸约为140 μm;当稀土Er的掺杂量为0.9%(质量分数)时,Al-Mg合金的晶粒尺寸约为130 μm。这是因为稀土Er可以与Al基体产生较好的结合,且稀土Er较低的固溶度导致其易在相界面聚集,在Al-Mg合金凝固过程中可以有效降低凝固速率,增大相变过冷度。由此可知,适量的稀土Er掺杂可以产生细化晶粒、提高合金整体性能的效果。

图2 不同稀土Er掺杂量的Al-Mg合金的SEM图

2.3 力学性能分析

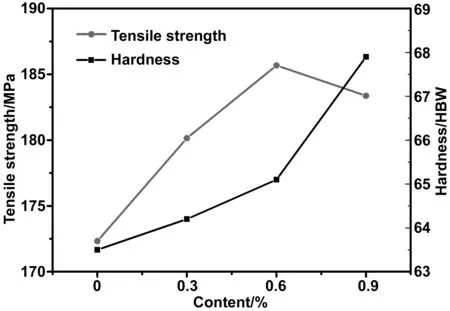

图3为不同稀土Er掺杂量的Al-Mg合金的抗拉强度和硬度。从图3可以看出,随着稀土Er掺杂量的增加,Al-Mg合金的抗压强度呈现出先升高后降低的趋势。当稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的抗拉强度达到了最大值185.68 MPa,相比于未掺杂稀土Er的合金(172.33 MPa),抗拉强度提高了7.75%,但当稀土Er的掺杂量为0.9%(质量分数)时,Al-Mg合金的抗拉强度下降到183.37 MPa。分析原因为掺入稀土Er元素后可以起到细化晶粒、增加相变驱动力的效果,且稀土Er能很好地与基相形成强化相,这会使得Al-Mg合金整体的力学性能得到明显的改善,但由于稀土Er在基体中的富集能力较强,多数会聚集在两相界面的交界处,过多的稀土Er会使得基体局部产生割裂作用,对该区域产生恶化效果,使得整体力学性能反而下降。

由图3可知,随着稀土Er掺杂量的增加,Al-Mg合金的硬度逐渐增大。当稀土Er的掺杂量在0~0.6%(质量分数)之间时,硬度的增大速率较为平缓,而当稀土Er的掺杂量在0.6%~0.9%(质量分数)之间时,硬度的增大速率明显提高。当稀土Er的掺杂量为0.9%(质量分数)时,Al-Mg合金的硬度达到了最大值67.9 HBW,相比稀土Er的掺杂量为0.6%(质量分数)的合金硬度提高了4.3%,提升速率明显高出其它组分的合金,这是因为稀土Er含量过多,形成的Al3Er过量析出,对硬度产生了提高,说明Al-Mg合金中的稀土Er元素已经过量,对于合金整体的力学性能不仅没有促进作用,反而加剧了合金的脆性。

图3 不同稀土Er掺杂量的Al-Mg合金的抗拉强度和硬度

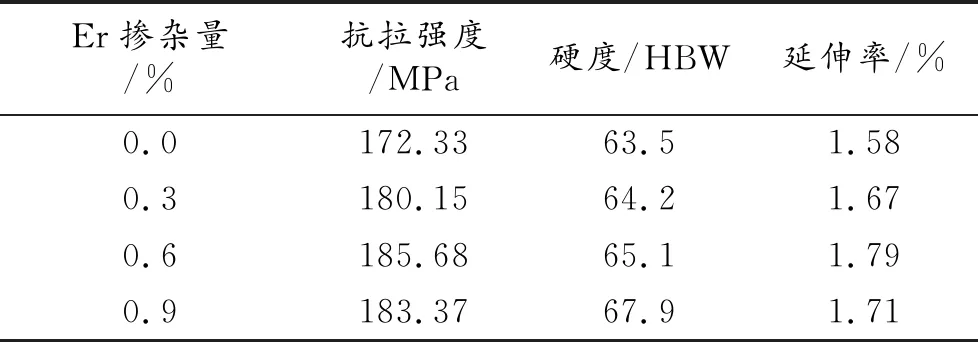

图4为不同稀土Er掺杂量的Al-Mg合金的延伸率。从图4可以看出,随着稀土Er掺杂量的增加,Al-Mg合金的延伸率呈现出先升高后降低的趋势。当稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的延伸率达到了最大值1.79%,相比于未掺杂稀土Er的合金(1.58%),延伸率提高了13.29%,但当稀土Er的掺杂量为0.9%(质量分数)时,Al-Mg合金的延伸率下降到1.71%。原因同样为过量的稀土Er会使得基体局部产生割裂作用,对该区域产生恶化效果,使得整体力学性能反而下降。表2为不同稀土Er掺杂量的Al-Mg合金的力学性能测试结果。由表2可知,当稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的综合力学性能最优。

图4 不同稀土Er掺杂量的Al-Mg合金的延伸率

表2 不同稀土Er掺杂量的Al-Mg合金的力学性能测试结果

2.4 腐蚀性能分析

表3为不同稀土Er掺杂量的Al-Mg合金的浸泡腐蚀试验结果。从表3可以看出,未掺杂稀土Er的Al-Mg合金的相对腐蚀率为0.709%,掺杂稀土Er后的Al-Mg合金的腐蚀率明显降低。当稀土Er的掺杂量为0.6%(质量分数)时,合金的相对腐蚀率最低为0.593%;而当稀土Er的掺杂量为0.9%(质量分数)时,合金的相对腐蚀率升高至0.609%。分析其机理为稀土Er在Al-Mg合金基体中具有较低的固溶度和扩散速率,掺杂的稀土Er容易与Al、Mg相结合形成强化相,且稀土Er元素会分布在基体中,产生“弥散强化”的效果[23],这些弥散相和强化相的存在,会显著提高合金的耐蚀性能,但过量的稀土Er会聚集在两相界面的交界处,反而降低了合金的耐蚀性能。因此结合力学性能和腐蚀性能来看,稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的性能最优。

表3 不同稀土Er掺杂量的Al-Mg合金的浸泡腐蚀试验结果

3 结 论

(1)XRD分析可知,所有Al-Mg合金的结晶性能都较好,未掺杂稀土Er的合金中主要有α-Al、Mg2Si和Si相,掺杂稀土Er后,在20.1°,47.3°和69.7°处出现了Al3Er的衍射峰,且随着稀土Er掺杂量的增加,衍射峰的强度逐渐升高。

(2)SEM分析发现,未掺杂稀土Er的Al-Mg合金的晶粒尺寸整体在190~210 μm之间,掺入稀土Er后基体的晶粒尺寸明显变小,第二相的含量也变多,适量的稀土Er掺杂可以产生细化晶粒,提高合金整体性能的效果。

(3)力学性能分析可得,随着稀土Er掺杂量的增加,Al-Mg合金的抗压强度和延伸率均呈现出先升高后降低的趋势,当稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的抗拉强度和延伸都达到了最大值,分别为185.68 MPa和1.79%;Al-Mg合金的硬度则随着稀土Er掺杂量的增加持续上升,当稀土Er的掺杂量为0.9%(质量分数)时,合金的硬度达到了最大值67.9 HBW。

(4)腐蚀性能测试发现,未掺杂稀土Er的Al-Mg合金的相对腐蚀率为0.709%,掺杂稀土Er后的Al-Mg合金的腐蚀率明显降低,当稀土Er的掺杂量为0.6%(质量分数)时,合金的相对腐蚀率最低为0.593%。结合力学性能和腐蚀性能来看,稀土Er的掺杂量为0.6%(质量分数)时,Al-Mg合金的性能最优。