制革污泥蛋白质基棉织物阻燃剂的合成及棉织物阻燃整理*

顾海洋,王 冬,张丽平,付少海,3

(1. 江南大学 纺织科学与工程学院,江苏 无锡 214122;2. 江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;3. 国家先进印染技术创新中心,山东 泰安 271001)

0 引 言

我国作为制革工业大国,皮革总产量占据全球第一,与此同时产生了大量的制革污泥[1-2]。制革污泥作为制革废水处理产生的固体废物,含有大量的蛋白质等有机物,被认为是潜在的资源,制革污泥蛋白质可通过化学、物理等方法提取[3-4]。市政污泥作为一种常见的固废,其蛋白质的提取和利用较为成熟,市政污泥蛋白质可作为动物饲料、泡沫灭火器、发泡剂和其他工业原料[5-7]。相比于市政污泥,制革污泥中较高的铬金属含量限制了其制革污泥蛋白质的应用。因此,制革污泥蛋白质的资源化利用成为人们研究的重点。

棉织物作为天然纤维,具有良好的吸湿性、透气性、柔软性和易降解等突出的特点,广泛地应用于服装、家具用品等,在纺织市场占有很大的份额[8-10]。棉织物虽然有各种优点,但其极限氧指数仅为17%~19%。世界每年都发生因棉织物燃烧引起的人员伤亡和财产损失,因此,提升棉织物的阻燃性能是当今急需解决的问题之一[11]。为了提高棉织物的阻燃性,人们开发了含有卤素的阻燃剂,卤素阻燃剂虽然有较好的阻燃效果,但燃烧时产生大量的有毒气体对人体有害[12]。人们又发现了磷元素具有较好的阻燃性,是卤素阻燃剂的替代品。“Pyrovatex CP”[13]和“Proban”[14]作为商品化的含磷燃剂,虽然有较好的阻燃性,但在使用中存在释放甲醛的风险。随着可再生资源的应用受到人们广泛的关注,生物质大分子作为阻燃剂成为研究的重点[15]。Basak[16]等通过提取的香蕉假茎液整理到棉织物上,棉织物具有较好的阻燃性,其极限氧指数值为30%。Tian[17]等用阳离子淀粉和聚磷酸通过自组装的方式涂覆在棉织物上,在垂直燃烧测试中整理后的棉织物具有较好的自熄性,生成大量的碳渣。Jenny[18]等将酪蛋白和疏水蛋白的悬浮液涂覆在棉织物上,在燃烧时酪蛋白和疏水蛋白能够促进纤维素的脱水,增加了织物的残碳量,提高织物的阻燃性。Liu[19]等以蛋清蛋白质和植酸构筑棉织物阻燃涂层,经过整理的棉织物具有较好的阻燃性,归因于蛋白质和植酸阻燃涂层赋予的磷和氮协调作用。

本文以热碱法提取的制革污泥蛋白质为主要原料,合成一种无卤的磷氮棉织物阻燃剂FR-P(flame retardant-protein)。以二氰二胺为催化剂,采用焙烘的方式对棉织物进行整理,以提高棉织物的阻燃性能。重点研究阻燃整理棉织物的热稳定性和阻燃性能,揭示阻燃剂FR-P的凝聚相阻燃机理。

1 实 验

1.1 原料与试剂

制革污泥(石家庄某皮革厂提供,蛋白质含量15%左右);氢氧化钠、盐酸、甲醛、亚磷酸、尿素、二氰二胺、乙醇、异丙醇均为分析纯,购入于国药集团化学试剂有限公司。

1.2 制革污泥蛋白质的提取

取100 mL含水率为95%的制革污泥放置于水热反应釜中,加入1 g氢氧化钠,在150 ℃下加热60 min。过滤得到蛋白质溶液,加入4%(质量分数)的硅藻土在40 ℃下加热30 min[20]。用1mol/L HCl将蛋白质溶液pH值调节至4,冷冻干燥得到制革污泥蛋白质。制革污泥蛋白质性质见表1。

表1 制革污泥蛋白质性质

1.3 污泥蛋白阻燃剂FR-P的制备

如图1(a)所示,将20 g制革污泥蛋白质加到100 mL HCl(6 mol/L)中,在100 ℃下回流加热22 h,得到小分子量的制革污泥蛋白质溶液。在加热22 h后,用邻苯二甲醛法测量污泥蛋白质溶液中游离氨基的含量为0.82 mol/L。

图1 阻燃剂FR-P制备流程(a)和阻燃剂FR-P与棉织物的反应(b)

完成水解后,将0.2 mol的亚磷酸加入到水解液中,将水解液加热至110 ℃。随后在1 h内缓慢加入0.2 mol的甲醛。甲醛滴加结束后,继续加热2 h,完成反应。通过旋蒸浓缩产物,用乙醇纯化产物得到白色固体。

将纯化后的产物与0.4 mol尿素溶解在100 mL去离子水中,在140 ℃下加热。待反应体系的pH值为5~6之间,完成反应。通过旋蒸浓缩产物,用异丙醇纯化产物得到污泥蛋白质阻燃剂FR-P(flame retardant-protein)。

1.4 棉织物的阻燃整理

将阻燃剂FR-P分别配置成含量为10%、20%和30 t%(质量分数)的阻燃溶液,加入5%(质量分数)二氰二胺,浴比为1∶20。将棉织物放入阻燃溶液中在70 ℃下加热30 min,随后在焙烘机上180 ℃处理8 min[21]。最后,用蒸馏水清洗织物、烘干,完成棉织物的阻燃整理。

1.5 结构表征与性能测试

1.5.1 织物的形貌观察

采用SU1510型扫描电子显微镜对织物表面和燃烧后炭层扫描,观察其形貌。

1.5.2 织物的红外分析

采用Nicolet iS5型傅里叶红外光谱仪(ATR模式)对织物表面扫描,扫描波长为4 000~500 cm-1。

1.5.3 织物的燃烧性能测试

采用FTT001型微型量热仪测试织物的燃烧性能,通过热释放速率和总热释放量分析织物的阻燃性能。

1.5.4 织物的热稳定性测试

采用TA Q500型热重分析仪测试织物的热稳定性,在氮气和空气的氛围下,温度30~800 ℃,升温速率:20 ℃/min。

1.5.5 织物极限氧指数测试

根据GB/T5454-1997《纺织品燃烧性能测定—氧指数测定法》,采用FTT0077型极限氧指数仪对织物测试。

1.5.6 织物垂直燃烧测试

根据GB/T 5455—2014《纺织品燃烧性能测试—垂直方向损毁长度、阴燃时间和续燃时间的测定》,采用YG(B)815D-1织物阻燃性能测试仪(大荣纺仪)对织物测试。

1.5.7 织物燃烧炭渣分析

将织物在550 ℃下加热10 min,随后将炭渣磨成粉末。采用显微共聚焦拉曼光谱仪对碳渣的石墨化程度分析。

1.5.8 阻燃棉织物的耐水洗性能

根据GB/T 8629-2001《纺织品 试验用家庭洗涤和干燥程序》对阻燃棉织物进行水洗。皂洗片5 g/L,浴比1∶30,温度40 ℃,加入转子(转速为500 r/m ),处理5 min为1次。分别对阻燃织物水洗10、20、30次,分析阻燃织物水洗后的阻燃性能。

2 结果与讨论

2.1 阻燃剂FR-P的表征

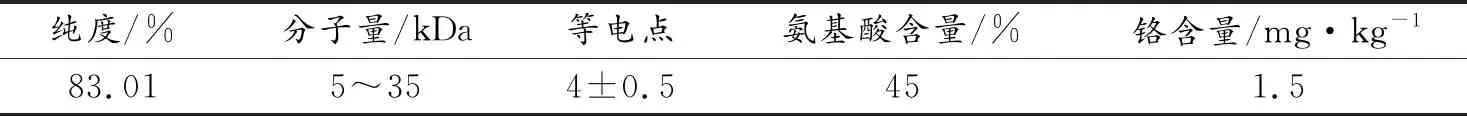

图2为阻燃剂FR-P的红外光谱曲线。由红外光谱曲线可知,3 186、1 397 cm-1处是NH4+基团伸缩和变形振动产生的特征峰;1 602 cm-1处是COO-中C=O伸缩振动产生的特征峰;1 270 cm-1处是P=O的特征峰;3 352 cm-1处可能是N-H伸缩振动产生的特征峰。分析阻燃剂FR-P中的元素含量,其中C元素原子比为41.38%、O元素为37.82%、N元素为12.75%、P元素为8.05%。

图2 阻燃剂FR-P的红外图谱

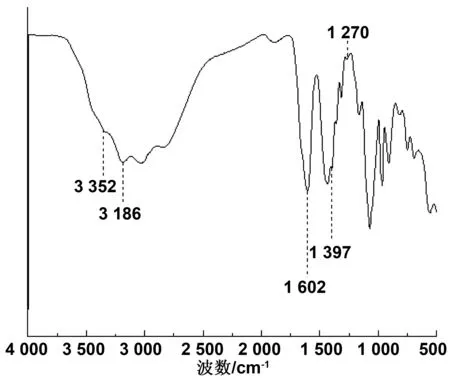

图3为阻燃剂FR-P在氮气氛围下的TG和DTG曲线。由图可知,阻燃剂FR-P主要由两个分解阶段:第一阶段是190~240 ℃,质量损失率为20.1%,阻燃剂FR-P热分解释放NH3等化合物,生成磷酸、偏磷酸等热解产物;质量损失峰值在207 ℃,最大质量损失率为0.924%/℃;第二阶段是330~600 ℃,质量损失率为51.3%,阻燃剂FR-P中的磷酸等物质进一步脱水、交联形成聚磷酸等物质;质量损失峰值在505 ℃,最大质量损失率为0.496%/℃。

图3 阻燃剂FR-P TG曲线和阻燃剂FR-P DTG曲线(b)

2.2 阻燃棉织物的表征

阻燃剂FR-P与棉织物发生的反应如图1(b)所示。在二氰二胺的催化作用下,在高温焙烘下阻燃剂FR-P可与棉织物上—OH反应,通过共价键PO—O—C接枝到棉织物上。

图4为棉织物的红外图谱。未处理棉织物的图谱中,3 332 cm-1处为棉织物中—OH的伸缩振动;2 897 cm-1处为—CH2的拉伸振动;1 428、1 334、1 029 cm-1分别为C—H的拉伸、不对称内环拉伸和摆动产生的特征峰。阻燃整理棉织物图谱中,3 183、1 455 cm-1为NH4+伸缩、变形振动产生的特征峰;1 227 cm-1为PO伸缩振动产生的特征峰;1 725 cm-1为—CO—O—C—中CO伸缩振动产生的特征峰。由红外图谱可知,阻燃剂FR-P接枝到棉织物表面上。

图4 阻燃整理前后棉织物的红外图谱

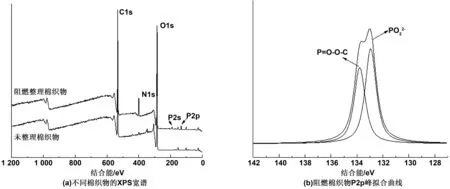

图5 阻燃整理前后棉织物的XPS图谱

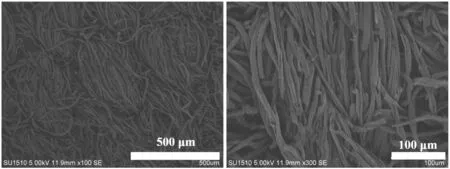

通过SEM观察未整理和阻燃整理织物的表面形态特征(图6)。由图6 可知,经阻燃整理的棉织物表面光滑,与未处理棉织物表面形态几乎相同,棉织物经过阻燃整理不会改变其表面形态结构。分析阻燃整理前后棉织物的元素含量,未整理棉织物中C元素原子比为53.72%,O元素为46.28%;阻燃整理棉织物中不仅有C、O元素,还检测出了N和P元素,C元素为47.25%、O元素为42.18%,N元素为9.2%、P元素为1.38%。由元素分析可知,阻燃剂FR-P成功接枝在棉织物上。

图6 阻燃整理前后棉织物的SEM图未整理棉织物(a),阻燃整理棉织物(b)

2.3 棉织物的热稳定性分析

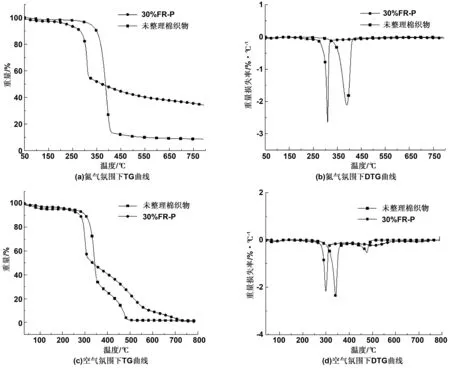

图7为棉织物在氮气和空气氛围下的TG和DTG曲线。在氮气氛围下,未处理的棉织10%(质量分数)质量损失温度为346 ℃,在300~440 ℃之间纤维素发生了解聚,导致质量急剧下降。质量损失峰值在390 ℃,最大质量损失率为2.12%/℃,700 ℃时残炭率为8.9%。30% FR-P处理的棉织物10%(质量分数)质量损失温度为280 ℃,主要分解温度在175~325 ℃之间,质量损失峰值在310 ℃,最大质量损失率为2.61%/℃,700 ℃时残炭率为36.7%(质量分数),棉织物的残炭率提高。在高温下,棉织物表面的阻燃剂FR-P提前分解成磷酸、偏磷酸等热解产物,导致棉织物10%(质量分数)质量损失温度从346 ℃降低到280 ℃。阻燃剂FR-P分解生产的磷酸、偏磷酸等热解产物能够催化纤维素脱水成炭,因此棉织物在高温下的残炭率增加。

图7 阻燃整理前后棉织物的TG和DTG曲线

在空气氛围下,未处理棉织物10%(质量分数)质量损失温度为300 ℃,第一阶段:323.4 ~349.8 ℃,这一阶段棉织物发生转糖基化反应导致棉织物的解聚;第二阶段:360~485 ℃,这一阶段炭渣继续氧化分解。未处理棉织物质量损失峰值在340 ℃,最大质量损失率为2.32%/℃,600 ℃时棉织物的残炭率为1.5%。30% (质量分数)FR-P处理的棉织物10%(质量分数)质量损失温度为276 ℃。第一分解阶段为:250~307 ℃,阻燃剂FR-P的分解导致10%(质量分数)质量损失温度降低;第二分解阶段为450~554 ℃。30% FR-P处理的棉织物质量损失峰值在300 ℃,最大质量损失率为2.15%/℃。600 ℃时棉织物的残炭率为9.3%(质量分数)。

2.4 棉织物的阻燃性能分析

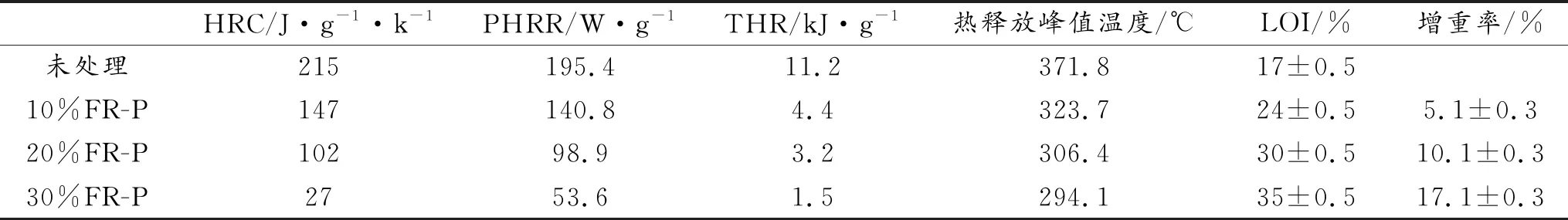

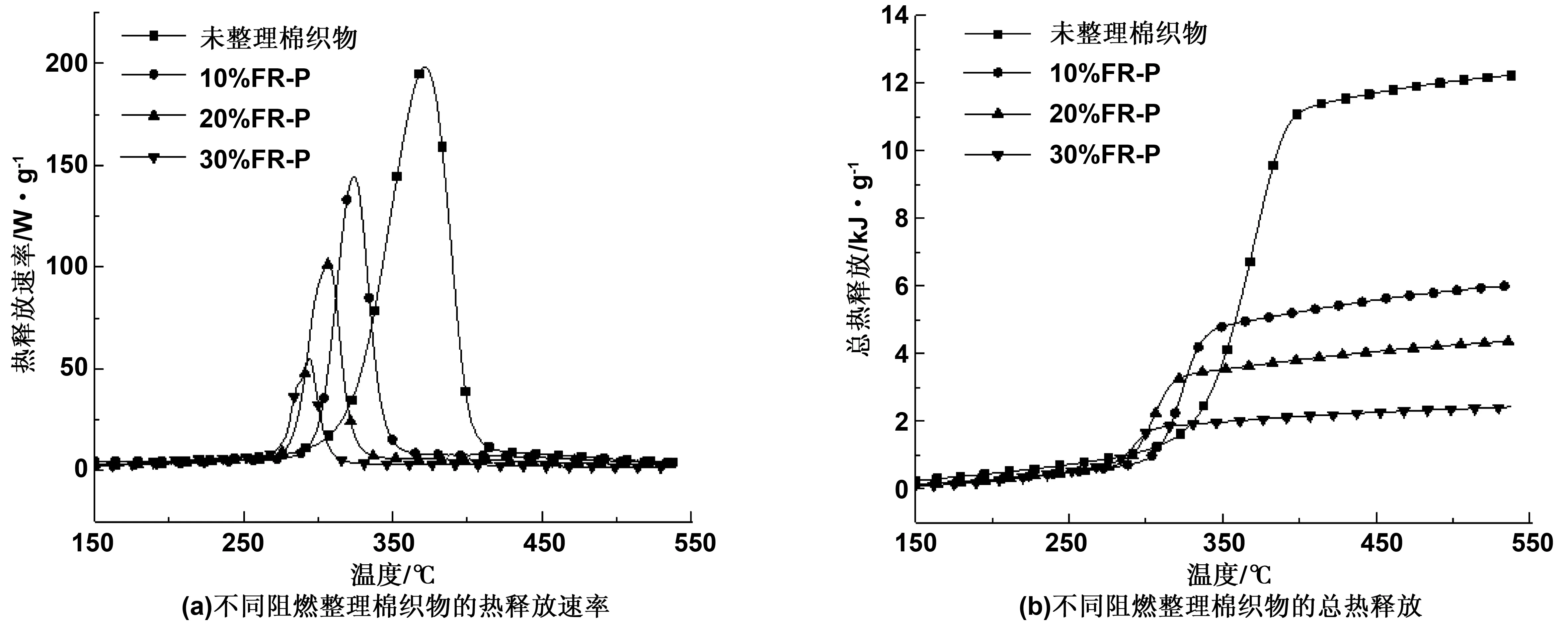

图8为棉织物的热释放速率和总热释放曲线。表2为不同阻燃整理后棉织物的阻燃性能。随着阻燃溶液浓度的增加,棉织物上阻燃剂FR-P的接枝率随之增加。对比未处理棉织物,30% 阻燃溶液整理的棉织物,热释放峰值(PHRR)降低至53.6 W/g,总热释放量(THR)为27 kJ/g,均有显著地降低。随着阻燃溶液浓度的增加,棉织物的热释放峰值温度也随之降低。由阻燃剂FR-P的TG分析可知,在190 ℃时开始分解成磷酸等物质。阻燃剂FR-P通过共价键与棉织物结合,在高温下阻燃剂FR-P分解成磷酸、偏磷酸等热解产物,导致阻燃棉织物的热释放峰值温度降低。

表2 棉织物的MCC测试数据

图8 阻燃整理前后棉织物的热释放速率和总热释放曲线

通过垂直燃烧测试和极限氧指数测试来评价棉织物的阻燃性能。未处理棉织物在垂直燃烧测试中(图9(a)),当火焰靠近时立即被火焰点燃,燃烧结束后没有残留物,其极限氧指数为17%。30%阻燃溶液整理棉织物在垂直燃烧测试中(图9(b)),棉织物遇到火焰时产生大量的焦炭,火焰离开后立即自熄,不能被火焰点燃,炭长度为89 mm,其极限氧指数为35%。随着阻燃溶液浓度的增加,整理的棉织物LOI也随之增加。

图9 阻燃整理前后棉织物垂直燃烧测试

2.5 棉织物的残炭及阻燃机理分析

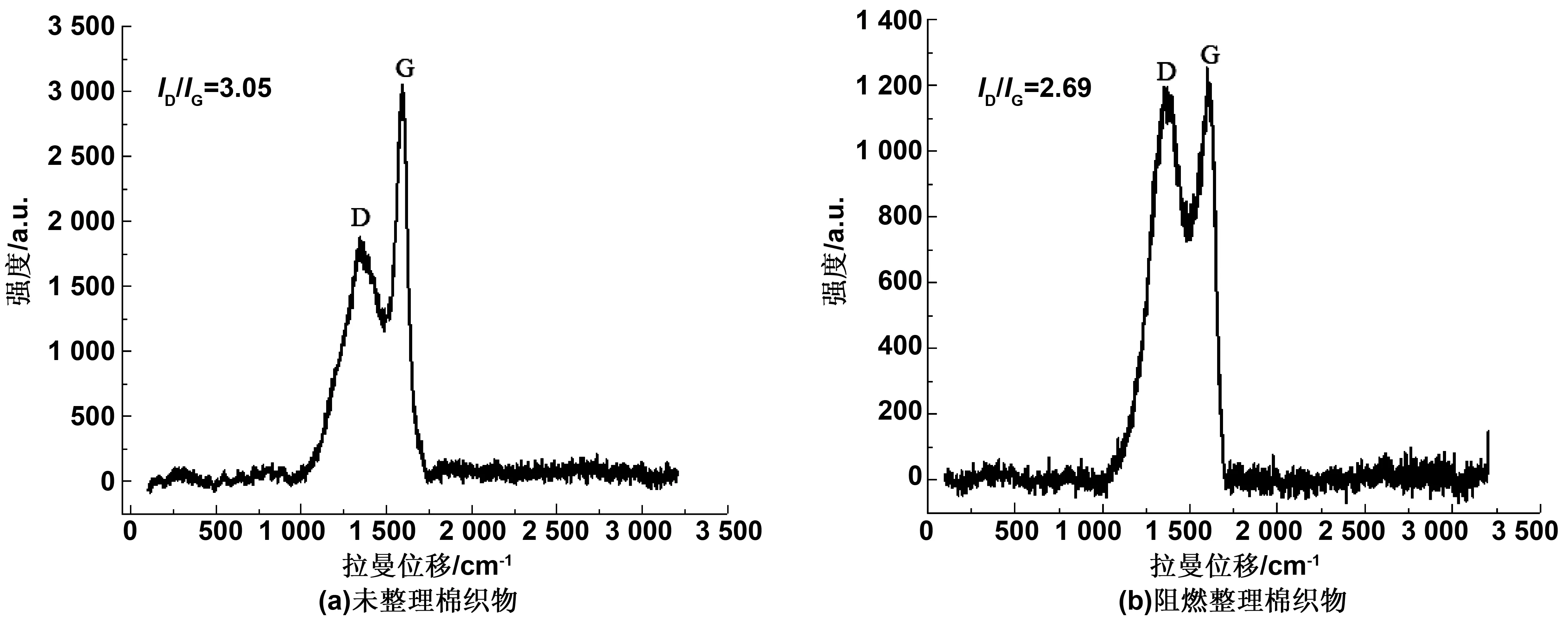

图10为棉织物燃烧后残炭的拉曼光谱图,通过比对D和G的峰面积判断残炭的石墨化程度。ID/IG的比值越小,表明残炭的石墨化程度越高、炭渣结构越致密,有利于抑制热质传输[22]。如图10所示,未处理棉织物和30% FR-P残炭的拉曼光谱D和G特征峰出现在1346、1599 cm-1处,经过峰拟合计算未处理棉织物的ID/IG值为3.05,阻燃整理棉织物的ID/IG值为2.69。经过阻燃整理的棉织物可形成致密的残炭,在燃烧过程中能够更好地减缓氧气和燃烧热的渗透、以及热解气体的溢出。

图10 阻燃整理前后棉织物残炭的拉曼曲线

图11为阻燃整理棉织物燃烧后残炭的纤维微观结构图。如图11所示,整理后的棉织物在燃烧后仍保持完整的纤维形状,纤维表面形成完整而致密的炭层。燃烧后,阻燃棉织物中C元素原子比为82.01%、O元素为9.87%、N元素为7.64%、P元素为0.48%,阻燃棉织物燃烧时纤维表面形成致密的残炭。阻燃剂FR-P在燃烧过程中分解成磷酸、偏磷酸等热解产物,可以催化纤维素形成焦炭,炭层保护机体,阻止纤维的进一步燃烧。结果表明,阻燃剂FR-P主要表现为凝聚相阻燃机理。

图11 阻燃棉织物残炭的SEM图

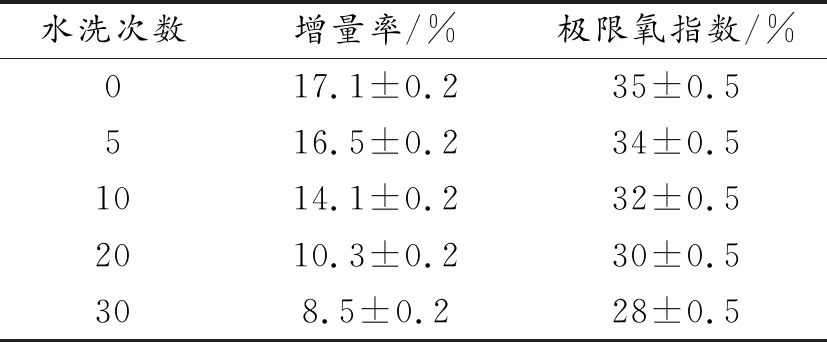

2.6 阻燃棉织物的水洗牢度测试

表3为阻燃剂棉织物水洗牢度的测试结果。随着水洗次数的增加,阻燃棉织物的极限氧指数也随之降低。当水洗次数达到30次时,阻燃棉织物的极限氧指数为28%,达到了阻燃织物的B2标准。

表3 阻燃棉织物的阻燃耐久性测试

3 结 论

(1)利用制革污泥蛋白质,通过曼尼希、铵化反应成功合成了棉用无卤阻燃剂FR-P。以二氰二胺为催化剂,通过焙烘的方式阻燃剂FR-P与棉织物之间形成P(O)—O—C,阻燃剂FR-P接枝到棉织物上,其接枝率为17%。

(2)经过阻燃整理的棉织物具有优异的自熄性。在700 ℃下氮气氛围下,织物的残炭率达到了36.7%(质量分数)。热释放峰值降低至53.6 W/g;极限氧指数提升到35%;垂直燃烧测试中,炭长度为89 mm。阻燃棉织物经过30次的水洗后,极限氧指数为28%,符合阻燃织物的B2标准。

(3)通过拉曼光谱和SEM分析阻燃剂FR-P的阻燃机理。结果表明,阻燃剂FR-P主要是凝聚相阻燃剂机理。燃烧时阻燃剂FR-P中膦酸酯分解成磷酸、偏磷酸等酸性热解产物,促进纤维素形成致密、稳定的炭层,能够抑制热质传输,从而达到阻燃效果。