一种通用型矿用物探仪器锂电池充电管理系统

赵佳佳,郭爱军,汪凯斌,李宇腾

(1.中煤科工集团西安研究院有限公司,陕西西安 710077;2.神华神东煤炭集团有限责任公司,陕西神木 719315)

传统的物探仪器中使用的镍铬和镍氢蓄电池的体积和质量大,容量减少快,影响仪器整体性能。现有的锂电池具有体积小、质量轻、能量密度大、性能稳定等优点,因此现矿用物探仪器中的电池组大部分使用锂电池[1-9]。

国家规定煤矿用物探仪器须符合MA 要求,取得MA 证书,仪器中的电池组是取得MA 证书的关键。但煤矿物探仪器中电池组本身不符合MA 要求,其端口不可直接引出充电器。为解决该问题,现有物探仪器普遍在电池组端口串联2 级反向二极管与充电端口连接,利用二极管正向导通反向截止的特性使电池组符合MA 要求。该种方式的不足是充电时受二极管自身压降影响,对电池组实时充电电压、温度等参数不能精准检测,但锂电池[10-13]在充电时要求十分严格,不可过充。因此针对锂电池设计一种通用型锂电池充电管理系统是保证仪器性能稳定的重要环节之一。

1 总体方案设计

1.1 现有充电管理系统

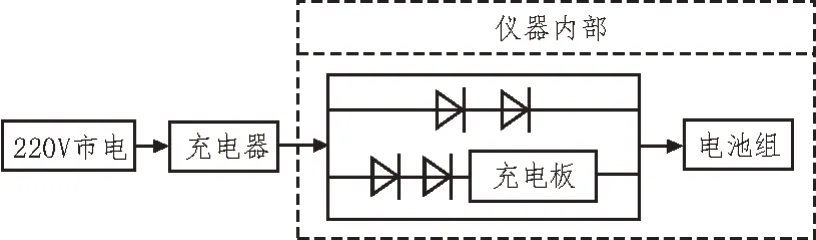

现锂电池充电管理系统组成如图1 所示。现有物探仪器为满足MA 要求,采取以下两种方式:1)电池组连接二极管保护电路,接到充电器端口;2)仪器中充电板增加二极管保护电路,电池组通过充电板与仪器外壳充电端连接。

图1 现锂电池充电管理系统

以上两种方式均采用两级二极管串联来阻塞电池组充电端电池电流外泄,但这两种方式会严重影响充电板的散热。由于物探仪器内部必须用液体硅胶浇灌,保证电池、电路板与矿井下易燃气体隔绝,防止仪器电路中异常打火引起煤矿井下可燃气体爆炸,但胶封体在保证安全的同时也严重影响放置于仪器内部充电板的散热。电池充电板在充电时电流较大,充电板温度在上电瞬间迅速升高,长时间在胶封体内持续高温工作,胶封体阻隔了充电板热量散出,导致充电管理芯片管脚焊锡融化,芯片工作异常,充电不能正常进行,损坏电池组,影响仪器性能。

1.2 通用型锂电池充电管理系统

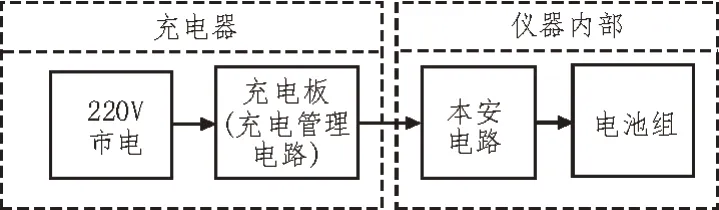

为解决上述问题,设计一种通用型锂电池充电管理系统。设计分离式本安保护电路代替二极管保护电路,放入仪器胶封体内,使电池组满足本安要求。去掉充电板中二极管保护电路,将充电板放置于外部充电器中,并给充电管理芯片涂导热硅脂,加散热罩,增强充电板散热能力。仪器内部本安保护电路与充电器中的充电板构成通用型充电管理系统,其通用型主要表现为针对不同的仪器,可调整不同的充电电压。通用型锂电池充电管理系统如图2所示。

图2 通用型锂电池充电管理系统

2 基于BQ24105的充电管理电路

2.1 充电管理芯片BQ24105的工作原理

芯片BQ24105 可进行高精度的充电电流与充电电压管理,输出电压反馈端、充电时间与工作温度可调节等优点,支持单节或双节的精密锂离子电池充电,可以通过自动检测电池是否缺失来决定是否进入充电状态,具有针对锂电池的低电压预充电功能[14]。

芯片BQ24105 采用传统的恒流恒压模式对电池组进行充电,根据锂电池的充电特性与芯片BQ24105的工作特性,电池完整的充电过程可划分为电池缺失检测、预充电、快速充电、停止充电几个部分,预充电阶段在实际充电过程中不一定会发生,根据电池电压情况判断。

1)电池缺失判断流程

该芯片可通过检测电池电压来控制芯片是否进入充电状态,若检测到电池电压未达到可以进入充电状态的阈值,则判断电池缺失,不进入充电状态,判断电池缺失流程图如图3 所示。首先,连接电池与充电器,检测程序启动,产生检测电流,判断电池电压VBAT与电池进入快速充电的充电电压阈值VLOW大小,若为否,电池电压VBAT大于充电电压阈值VLOW,则进入充电状态;若为是,电池电压VBAT小于充电电压阈值VLOW,则进入下一步,启动唤醒程序。唤醒程序产生唤醒电流I(WAKE),判断此时电池经过唤醒后的反馈电压是否大于此时充电电压VOREG与重新产生的充电检测电压VRCH的差,若为否,则进入充电状态,若为是,则判定此时接入电池损坏或未接入电池,判断完成后,重新进入下一次判断。

图3 电池缺失检测流程图

2)电池充电过程

图4 为芯片典型充电过程曲线,其中实线为电流/时间曲线,虚线为电压/时间曲线。由于锂电池能量比较高,芯片会在电池电压低的时候先进行预充电,待充电电压达到充电电压阈值VLOW时,再进入快速充电,这样的充电方式有效防止了锂电池在低电压情况下由于电压快速升高造成损坏。进入快速充电过程后,采用先恒流,后恒压的方式充电,这样保证电池在充到一定电压之后,仍然以当前电压继续充至充电电流为截止电流阈值,该方式有效防止电池出现充电电压虚高、充不满的情况。

图4 芯片典型充电过程曲线

在实际充电过程中,芯片BQ24105 会根据接入电池组的电压来判断充电操作从哪个阶段开始。第一步判断电池是否成功接入,若未成功接入,则不进入下一步充电操作;若成功接入电池,则根据电池电压判断其进入哪一个充电阶段,若电池电压大于VLOW,则直接进入快速充电阶段(电池管理阶段);若电池电压小于VLOW,则先进入预充阶段,等电压达到VLOW时,再进入快速充电阶段(电池管理阶段)。在快速充电阶段,先进行恒流充电,恒流充到电压达到恒压充电的电压阈值时,再以该电压进行恒压充电,恒压充电过程中电压不变,电流减小,直到电流减小到截止电流阈值时,电池充电完成。

2.2 充电管理电路设计

充电管理电路图如图5所示。基于芯片BQ24105设计的充电管理电路中,D1、D2、D3 状态显示灯,分别采用蓝色LED、绿色LED、红色LED 区分不同状态。C3为安全时间设置电容,按照式(1)对电容值进行计算,其中tCHARGE为充电时间[15];R9、R10为电位器,用于充电电压设置,R9、R10选用电位器而不选用电阻,可针对不同的电池组设置不同的充电电压,即不再需要更换电阻调整充电电压,只需要调节电位器旋钮即可,按照式(2)调整合适的电阻值;R1、R5、R6用于设置充电电流,按照式(3)、(4)、(5)选取合适的电阻值[16]。R7、R8用于设置充电温度区域,按照式(6)和式(7)选取合适的电阻值,其中RTHCOLD、RTHHOT分别为热敏电阻的低温阈值的电阻值和高温阈值的电阻值[17]。式(1)~式(7)如下所示:

2.3 本安保护电路

现有物探仪器普遍在电池组端口串联2 级二极管与仪器端口相连,充电时,二极管导通,充电电压通过二极管正极到负极;不充电时,电池自身电压无法通过二极管负极到正极释放,二极管起截止作用。

本安保护电路如图6 所示。用本安保护电路代替二极管保护电路,电路中P1 插座BAT 引脚为电池端,P2 插座BAT 引脚为充电器接入端,C 引脚为继电器控制端。充电时,C 脚接入5 V 电源,继电器吸合,电池组开始充电;充电完成时,C 脚5 V 断开,继电器关断,阻断了电池组与仪器外壳充电端的连接,有效阻止电池电压外泄,满足本安要求。

图6 本安保护电路

3 试验结果对比

1)应用通用型充电管理系统对电池试验

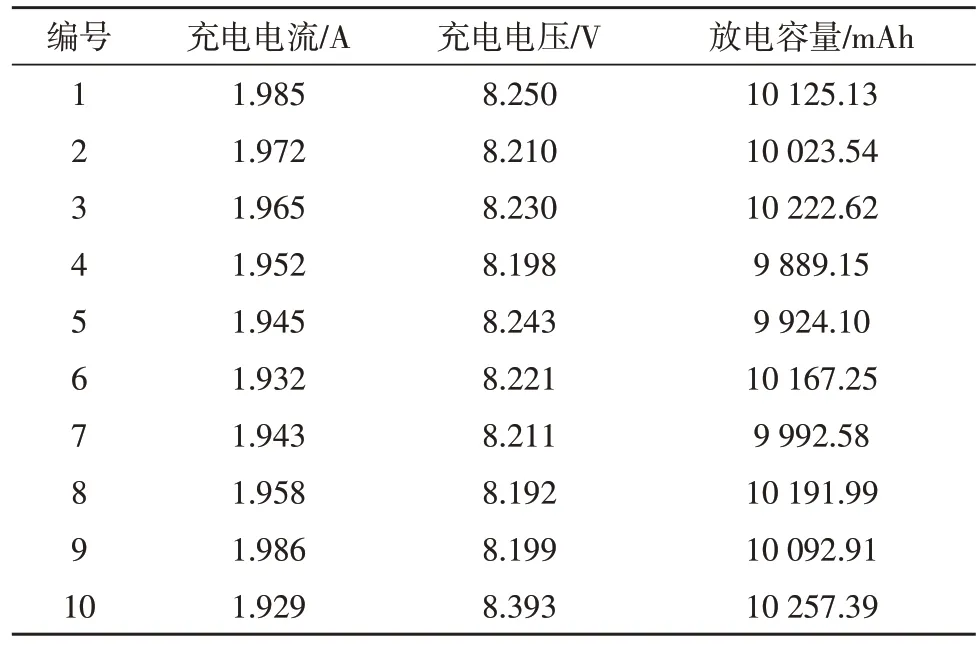

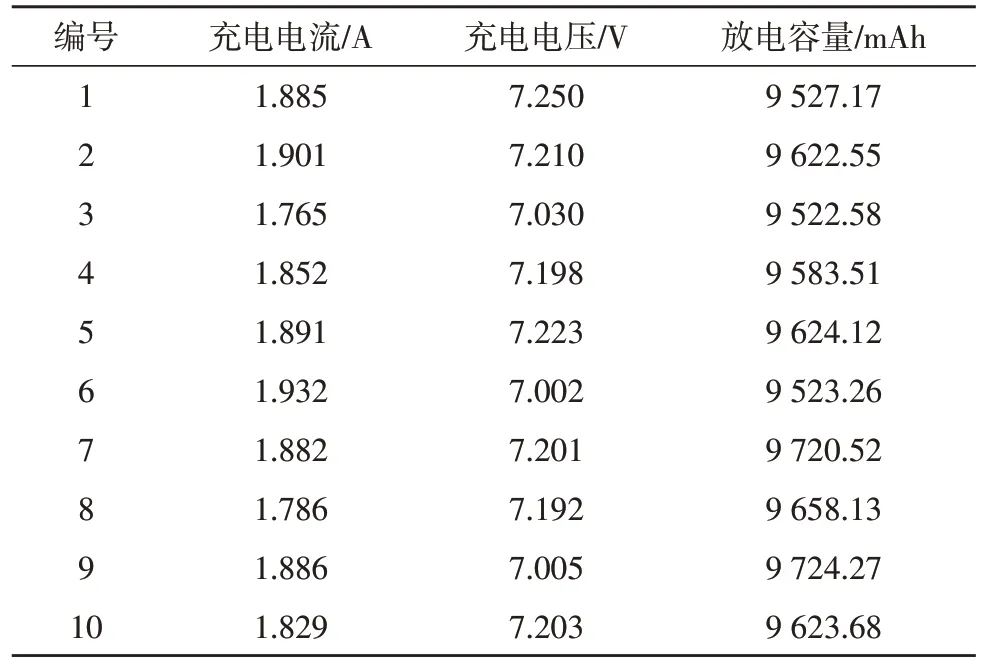

应用通用型充电管理系统对锰酸锂锂离子电池组(7.4 V/10 Ah)充电,首先确定充电电路参数:充电电压为8.4 V、充电电流为2 A、预充电电流和充电截止电流为200 mA;然后根据公式计算电路中电容电阻值,具体值如图5 所示。测试充电管理系统电池缺失功能,不接入电池,观察充电器充电电流,充电器显示充电电流为0;测试充电管理电路功能,随机挑选出10 块充电板分别对10组锰酸锂锂离子电池组(7.4 V/10 Ah)进行充电,其中Vin 端口输入电压为10 V。实测关键参数:充电电流、充电电压和充电完成后的放电容量,测试数据如表1 所示。

表1 应用通用性充电管理系统电池组实测参数值

应用原二极管保护电路对同样的10组锰酸锂离子电池组(7.4 V/10 Ah)以相同的参数充电,充电器显示充电电流为0 时,充电完成。其关键参数包括充电电流、充电电压和充电完成后的放电容量,测试数据如表2 所示。

表2 应用原二极管保护电路电池组实测参数

2)结果对比

试验结果表明,应用二级管充电保护电路试验的电池组充电电流、充电电压、放电容量,与应用通用型充电管理系统充电的电池组各参数相比,后者更接近理想情况。后者充电电流实测值与设置值之间最大偏差为3.5%,充电电压实测值与设置值之间最大偏差2.4%,充电完成后的放电容量与标称容量误差不超过1.1%,可以满足仪器实际供电需求。

4 结束语

针对锂电池的充电特性,结合芯片BQ24105的工作特性,设计了适用于物探仪器的本安通用型锂电池充电管理系统,该系统解决了原有充电管理系统充电电压检测不精确,因散热差引起的充电过程异常等问题,使得小体积的锂电池在物探仪器中可供出几乎全部电量,降低了锂电池的损坏风险,延长了仪器的工作时间,提高了仪器工作的可靠性。