纳米孪晶界对可动位错演化特性与金属Al强化机理探究*

王胜 陈晶晶 翁盛槟

1) (衢州职业技术学院机电工程学院,衢州 324000)

2) (宁德师范学院信息与机电工程学院,宁德 352100)

3) (衢州学院工程实训中心,衢州 324000)

位错是金属塑性变形普遍形式,对其可动位错演化特性与规律探寻并充分利用,将在金属强韧化提升中有着潜在基础前瞻性研究价值.本文基于分子动力学法对金属Al塑性变形的可动位错迁演特性展开研究,洞悉纳米压痕诱导的可动位错与孪晶界面间作用规律,揭示出金属强化微观机制,并分析单层孪晶界高度与多层孪晶界层间距对可动位错迁演、位错密度、硬度、黏着效应的影响.研究发现:高速变形下的金属非晶产生和密排六方结构的出现会协同主导Al基塑性变形,而孪晶界会阻碍可动位错滑移、诱导可动位错缠绕及交滑移产生,在金属承载提升中扮演了位错墙和诱导位错胞形成的微观作用.通过在孪晶界形成钉扎位错和限制位错迁移,在受限域形成高密度局域可动位错,显著强化了金属硬度和韧性,降低了卸载时黏附于探针表面的原子数.结果表明:Al基受载会诱导上表面局部非接触区原子失配斑出现;单层孪晶界高度离基底上表面距离减小时,位错缠绕和交滑移作用越明显,抗黏着效应也随之下降;载荷持续增加会诱驱孪晶界成为位错萌生处与发射源,并伴随塑性环的繁衍增殖.

1 引言

21世纪是纳米科技发展黄金时期,汇聚了物理、化学、材料、力学、电学、信息学、生物学等多学科前沿知识,是大有所为和能拓展知识边界的疆域.当材料处纳尺度时,由于量子效应、表/界面效应、小尺度效应存在,材料理化性质将呈现出与宏观截然不同的奇异物性.目前也尚无完善理论或新研究范式能有效统一纳尺度和宏观尺度的材料物化性质差异和对立矛盾点,而从纳观角度对材料微结构演化与其对应物化性质的相关性研究有着极为重要的潜在科学探索意义.目前实验法和理论计算已成为知悉材料微观特性与提升材料力学性能的主要研究手段,可是仅基于实验法理解材料优异力学性能的潜藏机制仍十分有限,实验法不仅对测试仪器精度、操作技术、测试环境等要求极为严苛,而且所耗人物财代价也极高昂.因此,大规模计算分子动力学法(MD)以精准获得体系微观原子迁移细节和揭示材料性能的微观机制优势,成为探索纳尺度材料微观运动规律与其宏观性质背后机理知悉的强有力辅助性工具.

查阅国内外相关文献可知,纳米晶金属或合金材料塑性变形微观特征[1,2]、强韧化机制理解[3,4]、纳米晶奇异物性探究[5−13],如高应变率敏感性[5−8]、应力驱动晶粒生长[9−10]、塑性应变回复[11−13]等前瞻性科学问题激发了学者极大兴趣.李晓雁[14]用MD模拟表明,纳米晶Al的Bauschinger效应产生源于卸载时的位错反向运动,引发位错之间反应,造成位错密度降低.Frøseth等[15]研究了金属Al受拉伸的临近孪晶界介导的塑性变形,从孪晶主导力学性能的变化展开分析,结果指出:点阵位错从阶梯结构与一般晶界的交点发射,导致位错活动显著.相关文献也表明[16−18]:金属塑性变形的位错演变是诱导材料力学性能发生改变的内因.Kizuka等[19]用高分辨显微镜观察到室温无缺陷金受拉伸、压缩、剪切作用的原子迁演动态过程.Zhang等[20]发现超细金属中通过引入孪晶界时,对其拉伸时可提高超细金属强度和延展性,通过控制孪晶界的层间距能进一步提高金属力学性能,而对其强韧化机理缺乏深入分析.Wang等[21]基于实验法和MD法结合,对铜柱压缩的力学性能展开分析,发现位错在试样表面上会不均匀成核并产生滑移,模拟和实验一致表明纳米孪晶结构在塑性变形中能够承受更高载荷.Kou等[22]用透射电子显微镜对纯Al进行原位拉伸实验和MD模拟,揭示了局域孪晶响应的裂纹机制,指出孪晶界的固有脆性及其位错活动有利于裂纹产生,铝中的孪晶主要通过释放裂纹尖端的集中应力来抑制裂纹开裂.Yamakov等[23]用MD法分析了高应力下金属Al复杂孪晶网格的形成机制,指出位错与孪晶界的反应是出现应变硬化的主因.Zhang等[24]指出多晶Cu的层错和孪晶界在内的六方密堆结构会加速晶界迁移,而晶界迁移对力学性能的影响是通过改变密排六方结构的组分和分布实现.Liao等[25]发现高层错能Al中有形变孪晶产生,并实验证实了形变孪晶的产生是晶界处逐层发射偏位错导致.Huang等[26]研究了体心立方Ta薄膜受纳米压痕时的位错环与共格孪晶界间的相互作用,发现孪晶界可强烈影响Ta薄膜的应力分布,从而改变位错的运动和类型.Ryu等[27]用三维位错动力学模型探索了载荷诱导单晶铜微柱的位错演变规律,表明在不同加载条件下产生的位错微结构会严重影响微柱宏观机械性能.经对上述文献调研分析得知,目前孪晶界面对金属塑性变形的贡献和微观演化特征主要集中于切削、磨屑、拉伸、剪切等过程的研究,而缺乏孪晶界面对纳米压痕时的可动位错演化特征规律的系统研究,并且对金属力学性能增强机制的贡献和抗黏着效应的机理知悉仍十分有限,因此有必要进一步深入研究并量化对比来阐述金属力学性能强化的主因.

本文通过构建具有Berkovich压头外形特征的正三棱锥探针与单晶Al、孪晶Al的三维纳尺度物理模型,提炼出纳米压痕诱导金属可动位错的演化规律,着重观察孪晶界对压痕可动位错演化的过程,揭晓可动位错与孪晶界间相互作用规律,并探讨单层孪晶界高度和多层孪晶界层间距对可动位错迁变特性、位错密度、黏着效应、承载荷及硬度的差异,为界面设计、金属力学性能提升提供重要基础,也为推动新型微/纳金属器件的微结构设计与研发奠定理论基础.

2分子动力学计算

2.1 条件设置

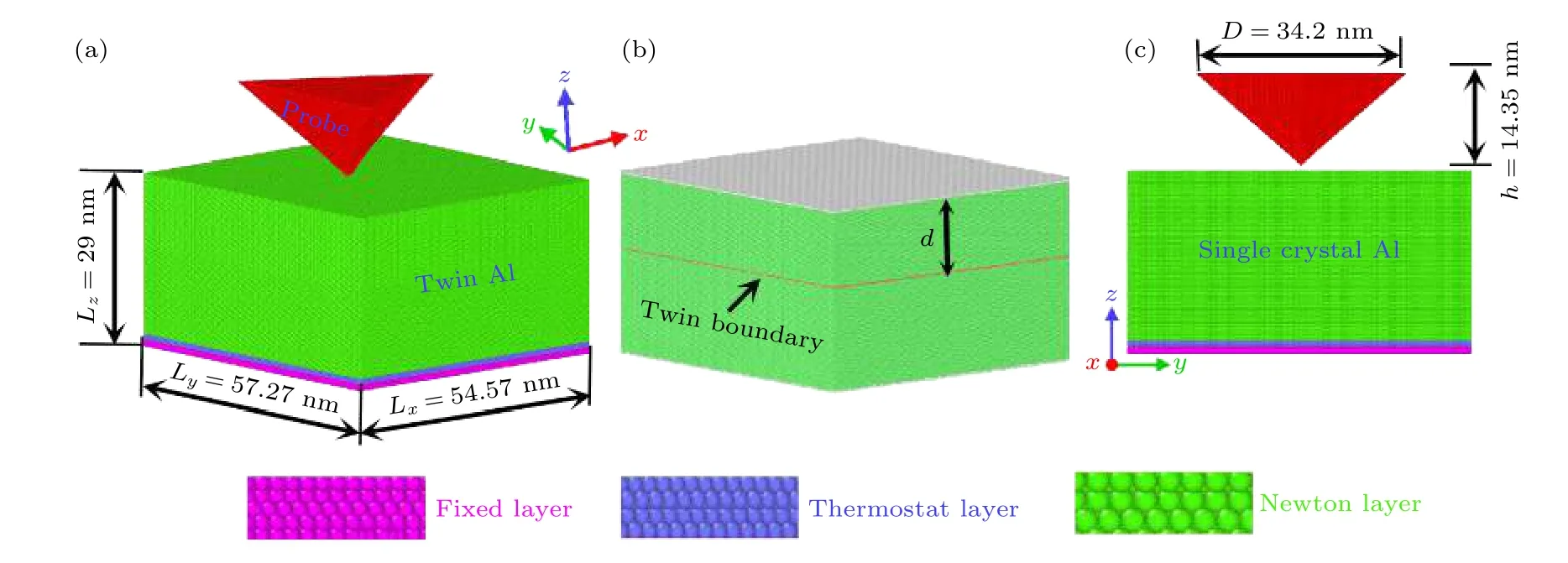

图1为纳米针尖形探针(类Berkovich压头外形)与单晶Al、孪晶Al的三维原子尺度接触模型.建模时,保持单晶Al和孪晶Al基底尺寸一致,其X,Y,Z尺寸分别为54.57,57.27,29 nm,晶向依次为Al基原子总数为5486477个.正三棱锥探针棱边长为D=34.2 nm,高h=14.35 nm,探针原子总数为456979个.纳米压痕中,探针作为基底受载的源泉,并刚性化处理,即忽略探针内部之间相互作用力.Al晶格常数为0.405 nm,金刚石晶格常数为0.3567 nm.图1(b)黑色箭头指示的HCP结构表示孪晶界,字母d表示孪晶界离基底上表面距离(见图1(b)).探针下压位移用字母X表示.模拟时,物理模型Z轴用非周期性边界,X和Y轴用周期性边界.另单晶Al和孪晶Al基底分成3个区(见图1(a)),每个区分别表示固定层、恒温层、牛顿层,恒温层和牛顿层统称为运动层.固定层是防止最底部原子在牛顿方程计算迭代时引起位移迁变而影响计算精度[28].压痕前,探针最底部离基底上表面距离为1 nm,并采用共轭梯度算法优化该晶体结构.为更好了解基底塑性变形的微观结构演化特征,应避免热波动带来额外影响.所以,给予体系运动层原子赋予低温10 K初始温度,并采用朗之万控温法控制运动层温度为10 K[29].本文物理模型皆在NVE系综完成牛顿方程迭代,模拟时间步长取1 fs[28].待模型充分弛豫600 ps,达到结构、温度、总能的平衡后,给予针尖形探针以恒定速度40 m/s加载基底,该加载速度常被用于纳米压痕的理论计算选择[28−30].模拟时,探针下降最大位移X为10 nm,该位移可充分让单晶Al可动位错在基底内不受晶界阻碍,能真实展现基底内的位错运动行为.缩短计算时间和避免卸载时弹塑性变形恢复加剧,设探针以恒定速度80 m/s撤回.整个计算实施基于开源LAMMPS软件完成[31].

图1 单晶Al和孪晶Al的纳米压痕三维原子物理模型Fig.1.Three dimensional physical model for single crystal aluminum and twin aluminum substrates constructed by atomic simulation method.

2.2 作用力选择

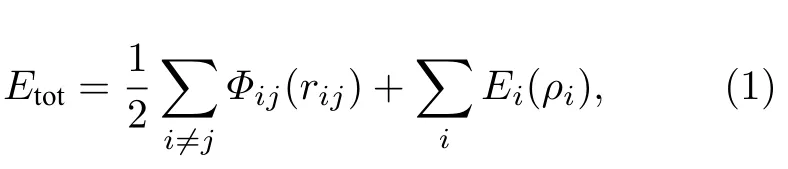

本文采纳EAM势函数[32]可很好地描述Al-Al间相互作用,相关文献[20,33]表明该势函数在研究Al的变形描述有显著优势,其EAM势函数表达式为

式中:Etot为总能量;右式第一项为原子i,j之间的对势;第二项为嵌入势.

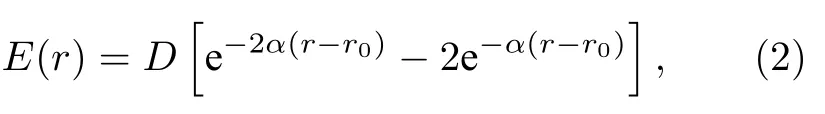

针尖形探针同单晶Al和孪晶Al基底间相互作用采用Morse势函数[34],其表达式为

式中,D表示结合能系数,α表示势能曲线梯度系数,r0表示分子之间作用力为0时的平衡态原子间距,其3个参数选取来源文献[33],选定D=0.28 eV,α=27.8 nm–1,r0=0.22 nm.

2.3 结构类型描述

运用CNA方法[35]识别Al基底内部变形类型.其中,绿色原子表示面心立方结构(FCC),红色原子表示密排六方结构(HCP),蓝色原子表示体心立方结构(BCC),白色原子表示其他结构(other),即非晶.在孪晶建模时,可看出孪晶Al中只有HCP界面结构,表示孪晶界面存在(见图1(b)).

2.4 应力与应变描述

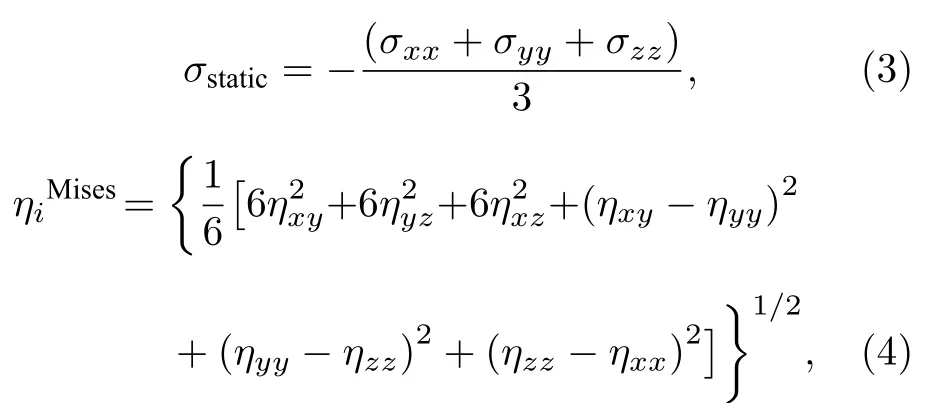

结构变形是当应力值超过一临界值发生,与接触区应力有关,本文用静水应力描述结构变形程度[36],其静水应力计算见(3)式.另采用剪切应变公式描述接触区应变度[30],其表达见(4)式.

式中:σxx,σyy,σzz分别表示应力张量分量;ηxx,ηyy,ηzz,ηxz,ηxy,ηyz分别表示剪切应变分量.

3 结果与分析

3.1 压痕变形分析

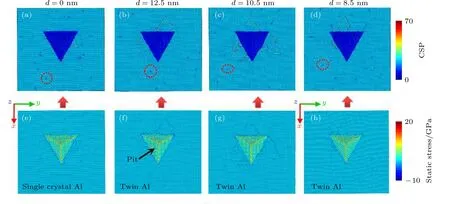

图2为探针下压位移X=10 nm的单晶Al和孪晶Al受载变形行为,为了解其变形特性,采用中心对称参数法(CSP)识别基底被压表面原子失配程度.观察图2可知,基底上表面受载产生的原子失配程度有明显差异,与孪晶界距离基底上表面距离d有强烈依赖性,即随孪晶界距离上表面越近,基底原子失配程度逐渐加强,且上表面出现明显的原子失配斑(见图2虚线红色圈圈).此外,探针接触紧密边缘都出现程度不一的原子失配.基底受压时,接触区产生正三角形凹坑区域,该区域内易出现应力集中(见图2黑色箭头),会诱导紧密接触边缘的原子发生失配,是导致基底上表面局部非接触区出现原子失配斑的主要外因,而深层次解释原子失配斑内因详见下文阐述.

图2 单晶Al和孪晶Al纳米压痕时塑性变形差异Fig.2.Plastic deformation are compared between single crystal Al and twin Al during nano-indentation.

图3(a)—(d)为探针下压位移X=10 nm的单晶Al和孪晶Al的上表面剪切变形特性.图3(a)—(d)示出基底上表面出现不同程度的剪切带(见图3(b)轻绿色箭头),该剪切带的滑移方向呈四周发射和相互交叉作用特征,且滑移带角度交叉呈现出60°和120°,且面心金属受载时的内部变形出现可动位错不断产生滑移(见图3(e)—(h)).另外,面心金属会通过此滑移方式释放受载产生的应力集中,起到抵抗变形作用,以此实现金属韧性增强.此外,观察图3(e)—(h)的基底内结构演化知,单晶Al塑性变形扩展程度最深,孪晶Al基底的扩展程度与孪晶界距离基底上表面距离d有直接关联,且孪晶界对位错表现出明显的阻碍作用,以致可动位错不断塞积于孪晶界与上表面非晶界的狭窄通道,最后在紧密接触区形成明显的位错胞三维空间结构,该空间结构内存有大量位错类型.基底高速受载时,应力会驱动紧密接触区产生大量非晶结构和密排六方结构(见图3和图4所示),表明高速变形情况下,金属的非晶产生和密排六方HCP结构出现会协同主导Al基塑性变形.

图3 单晶Al和孪晶Al纳米压痕时剪切变形差异Fig.3.Shear stain difference between single crystal Al and twin Al during nano-indentation.

3.2 孪晶界对可动位错演化分析

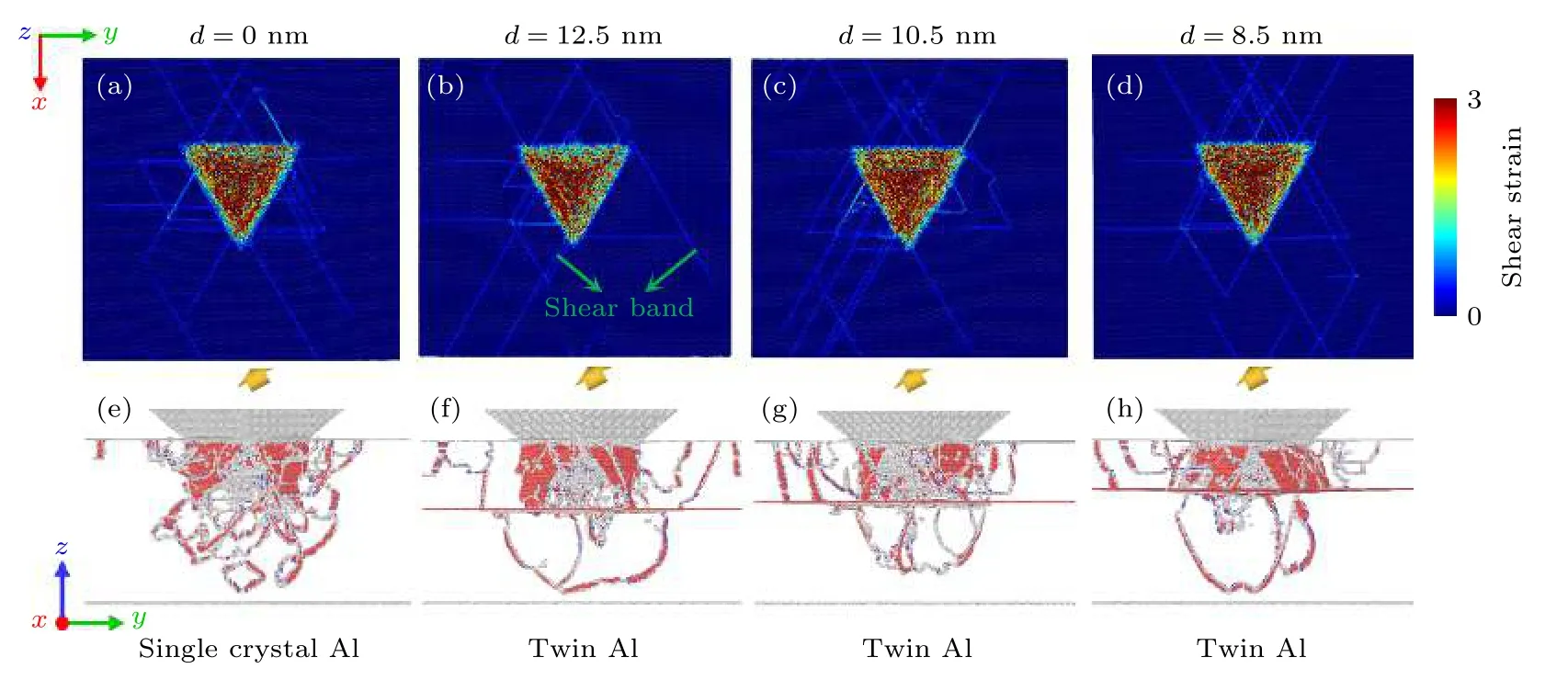

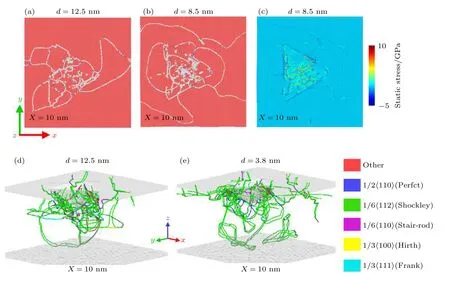

为详细洞悉面心金属Al材质在压痕时产生的可动位错演化特性,揭示可动位错与孪晶界间相互作用规律,图4给出单晶Al和孪晶Al在探针下压不同位移时的微观结构对载荷的响应.观察图4(a)可知,单晶Al受载时有大量位错环构型产生(见图4(a)黑色箭头),且随探针下压位移增加,塑性环不断增殖繁衍与扩展舒张,该位错环详细演变过程的总结与机制解释在文献[1]中已有相关报道,获得一致趋势,间接验证本文势函数和参数选择是合理的.观察图4(b)和图4(c)知,由于压痕产生的可动位错类型较多,且滑移(111)面滑移系多,以致压痕产生的可动位错在刚接触孪晶界时,一些可动位错会被孪晶界吸收;通过对比无孪晶界的图4(a)和有孪晶界的图4(b)可知,孪晶界还会明显阻碍位错的滑移,表明孪晶界对可动位错移动起到位错墙作用.随着探针下压位移继续增加,孪晶界对可动位错滑移的限制作用越明显,以致可动位错沿着孪晶界产生舒张滑移(见图4(b)红色箭头),导致孪晶界不断有位错钉扎和堆积产生(见图4(c)蓝色箭头).此外,孪晶界与上表面非晶界的狭窄通道在载荷驱动下,一方面会迫使可动位错改变滑移方向,可动位错也会继续朝左右两侧滑移并扩张(见图4(b)绿色箭头);另一方面会驱动孪晶界称为新位错萌生处和位错环的发射源,该位错环会随探针下压位移增加而持续繁衍生长及增殖(见图4(b)浅棕色箭头),以此扩大塑性变形区.通过对比图4(b)与图4(c)对应位移的不同微结构特性可知,随着孪晶界d距离的减小,可动位错表现出的位错缠绕和交滑移产生也越明显,且孪晶界的位错环发射也更加突出.由此可见,孪晶界存在与否对金属内在塑性变形可动位错迁变控制起到十分显著作用.压痕诱导金属塑性变形产生的可动位错与孪晶界间的接触演化规律呈现以下先后顺序特征:孪晶界先吸纳一些可动位错→改变一些可动位错滑移方向→可动位错钉扎界面处→孪晶界成新位错萌芽地和位错环发射源.图5清晰展示出可动位错对孪晶界面的驱动变形特性,从图5知,可动位错遇到孪晶界时,可动位错会驱动孪晶界出现层错排(见图5(c)),层错间原子处于失配,形成非晶态(见图5(a)和5(b)),且非晶数随孪晶界距上表面距离d减小而越加凸显.为更好了解孪晶界对可动位错的影响是否会改变金属材质力学性能,图6定量描述了其强化提升效率.

图4 单晶Al和孪晶Al纳米压痕可动位错演化特性对比Fig.4.Evolution characteristics of movable dislocation are compared by single crystal Al and twin Al during nano-indentation.

图5 压痕可动位错对孪晶Al变形影响Fig.5.Influence of movable dislocation on the deformation of twin Al during nano-indentation.

图6给出上述孪晶界高度对压痕的可动位错密度、黏着效应、承载力与硬度属性的量化对比.图6(d)的平均载荷统计方法是依据接触力为0时的压痕位移到压痕末尾位移的对应载荷取平均值.硬度计算[37]根据公式H=F/S,F表示压痕的平均载荷,S表示接触面积.从图6(d)知,随着孪晶层高度的降低,基底平均承载力从498.48 nN提升到548.77 nN,硬度从2.63 GPa变为2.89 GPa,硬度提高了近10%,表明单层孪晶界高度可有效强化金属力学性能,其主要归因于纳米压痕中的可动位错会交叉滑移,位错之间互相纠缠,以致受限域位错密度极大提升(见图6(b)).图6(c)表明纳米压痕单晶Al和孪晶Al时,Al基底受载时产生的密排六方结构较多,且随探针下压位移增加而逐渐增多;随着孪晶高度d减小,密排六方结构呈现减小趋势(见图6(c)红色),而非晶结构逐渐增多(见图6(c)绿色).另外,纳米压痕卸载阶段,可看出基底粘附于探针表面原子数目随孪晶界高度的降低逐渐呈现减小趋势(见图6(e)),其主因归于孪晶界高度的降低,局域区可动位错互相缠绕会增强探针与基底紧密接触区的接触刚度,表明孪晶界高度d在强化金属力学性能同时,可有效降低面心金属粘着效应的产生,提高了金属韧性.

图6 (a) 纳米压痕中的载荷与位移曲线;(b) 位错线密度与位移曲线;(c)相变转化类型与位移关系;(d) 硬度与孪晶界高度曲线;(e)卸载的粘着数目与孪晶界高度曲线Fig.6.(a) Load vs.displacement during nano-indentation;(b) dislocation density vs.displacement;(c) phase transition of structure number vs.displacement,(d) hardness vs.twin boundary height,(e) adhesive number vs.twin boundary height.

3.3 强化效应对孪晶层数依赖性分析

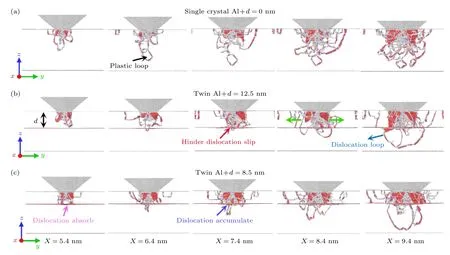

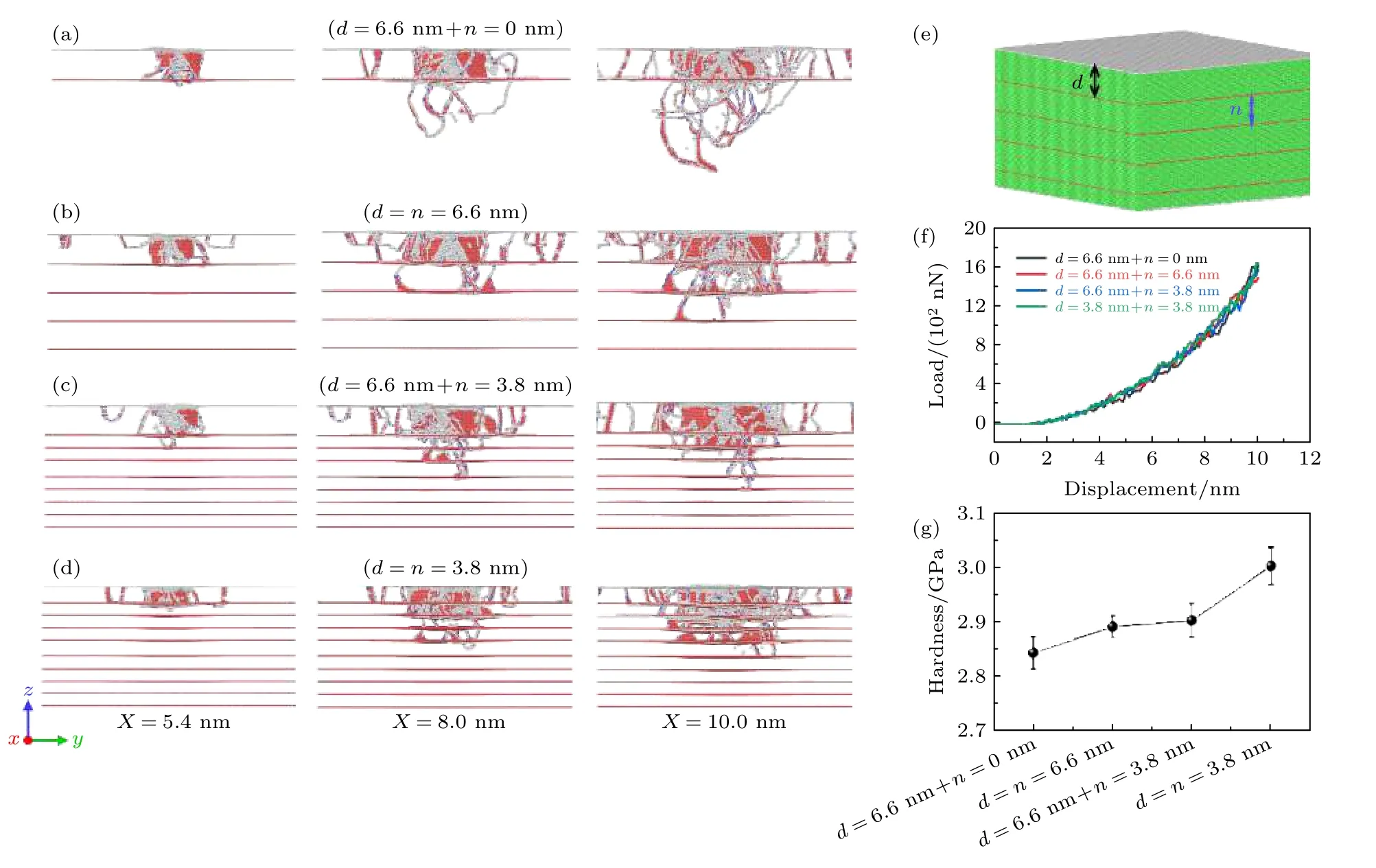

图7(a)—(d)示出孪晶Al纳米压痕塑性变形的可动位错演化特征.观察图7(a)—(d) 知,孪晶界可有效阻碍压痕的可动位错传播,并将可动位错局域于孪晶层间距的通道中.当载荷增加到一定程度时,下一个孪晶界会驱动位错率先在孪晶界面形核,并演变其构型,成为新位错的萌生源和塑性环繁衍增殖区.保持孪晶界高度d一致时(见图7(a),(b)),多层孪晶界比单层孪晶界对可动位错的局域效果更显著,使得图7(g)的硬度值提高了.在孪晶界高度d不变下,孪晶界高度d以下区域的孪晶层间距n越小,压痕的可动位错局域效果也越明显,以致图7(g)对应的硬度值得到提升.在保持孪晶层间距n一致时(见图7(b)和图7(d)),孪晶层间距越小,层间距通道中局域的可动位错越紧密,每个层间距之间局域的可动位错分布结构也更均匀,呈现梯度式衰减趋势不明显.从图7(g)知,多层孪晶层间距n=3.8 nm时的硬度较其余情况是最硬的,而图7(d)的孪晶界对局域可动位错的特征也较图7(a)—(c)更紧凑,再次表明孪晶界会诱导和阻碍可动位错迁移改变,展现出位错墙和位错胞的作用,以此强化了金属材质力学性能.

图7 强化效应对孪晶Al层数依赖性的定性与定量评价 (a)—(d)多层孪晶塑性变形过程;(e)多层孪晶界高度d和层间距n示意;(f)载荷与位移曲线;(g)接触力0时的探针位移到探针最大下降位移的平均硬度值Fig.7.Qualitative and quantitative evaluation of the dependence of strengthening effect on single or multilayer layers for twin Al:(a)–(d) Multi-layer twinning plastic deformation process;(e) schematic diagram described according to twin height d and inter-layer distance n;(f) load vs.displacement;(g) average hardness and calculated between tip displacement at initial phase as the contact force is zero and its displacement at last stage.

4 结论

本文从原子尺度由浅入深地探析了纳米压痕诱导的金属孪晶Al塑性变形微观演化特征,从微观角度展示出金属材质塑性变形的可动位错与孪晶界面的相互作用规律,并量化比对单层孪晶界面高度与多层孪晶界层间距对压痕可动位错特性、位错密度、黏着效应、硬度的显著差异,提出孪晶界面工程可操控金属力学性能增强增韧.

1) 单晶Al和孪晶Al基底受载时,应力集中会驱动密排六方结构产生,并伴随有非晶结构的出现,表明高度变形情况下的非晶和密排六方结构会协同主导了Al基塑性变形.

2) 面心金属Al孪晶界对压痕可动位错的演变表现出位错墙和位错胞特性,可动位错初遇孪晶界时,孪晶界会吸收一部分可动位错,也对另一部分可动位错滑移起到阻碍作用,并改变可动位错的柏氏矢量,导致孪晶界不断有位错钉扎和堆积产生.随着单层孪晶界距离d的减小,可动位错表现出的位错缠绕和交滑移作用越加明显.

3) 载荷持续增加的诱导,会驱动孪晶界成为新位错萌生地和位错环发射源,使得孪晶界面极易演化出塑性环特征,且孪晶界的塑性环繁衍增值也更加突出.

4)孪晶界面工程增强面心金属力学性能的机制源于孪晶界诱导压痕可动位错发生相互纠缠和交滑移,该位错协同作用构筑出位错胞骨架结构,改变了探针与基底的紧密区接触质量,进而增强了金属承载能力.