基于CFD方法的熔盐储罐布液系统分析

贺志宝,江 力,周 卫

(中国电建集团西北勘测设计研究院有限公司,西安 710065)

0 前 言

在碳中和背景下,构建以可再生能源为主体的新型电力系统成为电力系统转型的方向,而储能技术是重要的支撑技术。太阳能光热发电与光伏发电相比,最大的优势在于可增加储热系统,使系统在资源波动较大的时候,仍能保证电能的持续稳定输出,利于太阳能发电的大规模利用。在火电调峰改造项目中,熔盐储热系统也是扮演着重要角色,使得机组调峰调频的解决方案更加灵活多样[1]。同时,随着新能源发展,储热系统的应用模式越来越多[2]。

熔盐储罐作为储热系统中的关键设备,储罐设备本体不仅决定了系统的蓄热能力,而且对系统的安全运行也有重要影响。早在2012年Carlos等人就建立了储罐的热力学模型,通过热力学模型计算来对储罐进行精细化设计。2018年,Iranzo等人[3]对储罐内的分配环混合特性进行了研究,提出了采用喷嘴的分配环能够具备更好的混合特性,并研究了喷嘴的尺寸和喷射角度。2020年,崔凯平等[4]通过数值模拟证明了利用再循环管道和分配环进行扰动可以有效改善熔盐储罐热分层现象,分析了采用再循环管道和分配环进行扰动产生的热分层破坏现象,用以减少罐体长时间停用导致的温差过大问题。避免因温差应力导致的设备故障隐患,以新月沙丘项目为例,储罐泄漏后造成了系统长达8个月的停机维修处理,每个月的经济损失高达400万美元左右。而国际上有研究人员分析认为该次泄漏有可能是因为局部应力集中导致[5]。因此,储罐的设计过程,不仅需要考虑结构强度、施工安全、运行工况的影响,还需要在细节上关注运行过程中,罐体内部的介质状态[6]。

储罐内的温度场平衡对安全稳定运行有重要意义,对熔盐储罐的结构强度及散热损失也具有一定的影响[7-8]。本文以某实际熔盐储热项目的熔盐储罐内布液环为研究对象,采用分层液位计算方案,基于计算流体动力学(CFD)方法,对储罐的布液系统进行数值模拟,探究罐体布液环结构在不同液位条件下,罐内熔盐的混合情况和出口液体喷射高度,以期为后续工程上熔盐储罐布液装置的设计与选择提供参考。

1 模型及方法

1.1 熔盐储罐及布液环结构

某实际熔盐储热项目的熔盐储罐直径为10 m,高度为10.516 m,如图1所示。布液环环管中心安装高度为距离储罐底部0.21 m处,布液环出口支管分布在环管上,支管开口均向上并与储罐轴向偏离一定角度。

图1 熔盐储罐整体布置

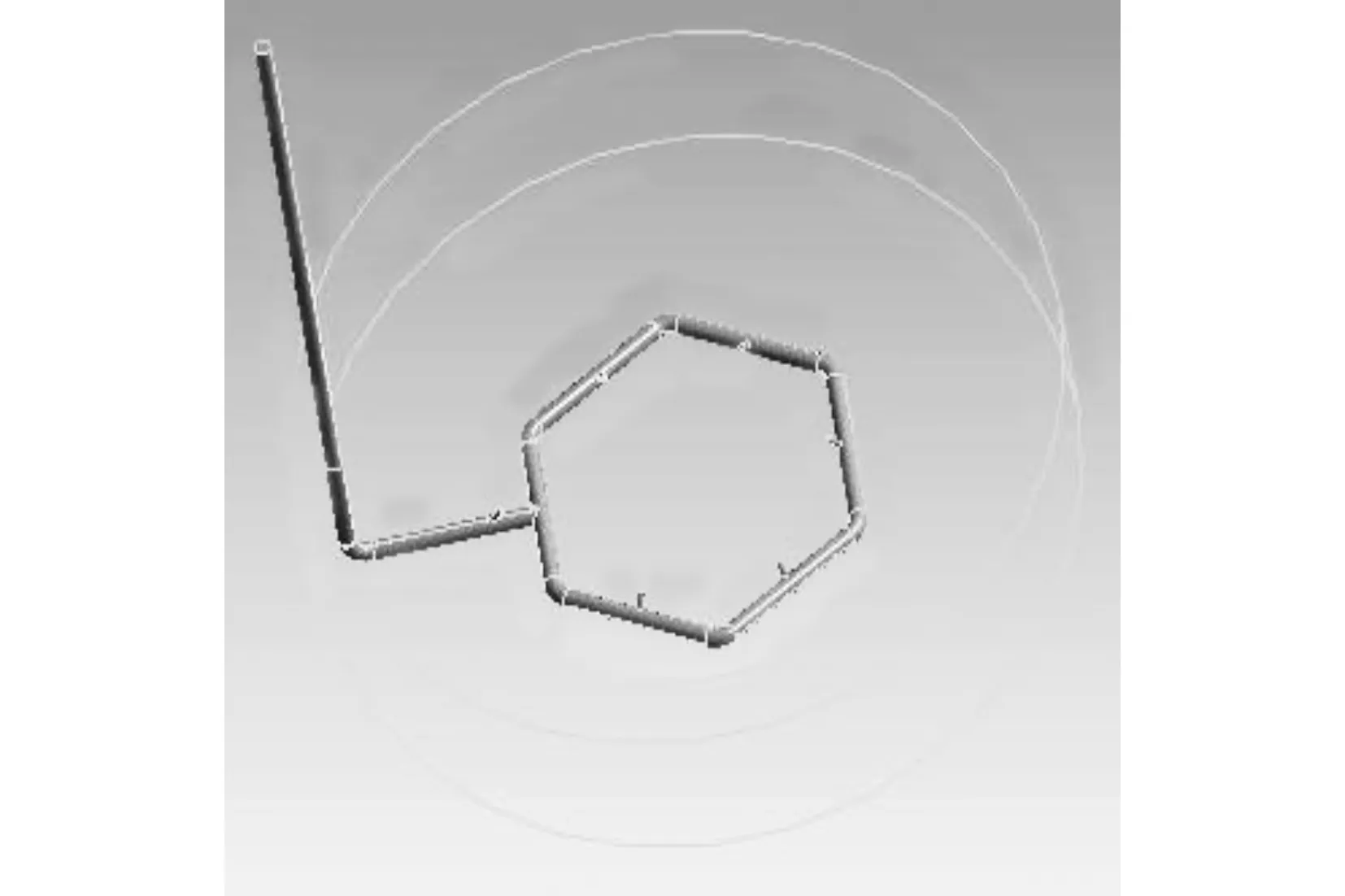

布液环本体结构如图2所示。布液环入口管及环管内径为203.1 mm。出口支管内径均为61.9 mm,共6个,分布如图,依次为CK1~6。出口支管结构如图 2~3,支管出口CK1~6向内偏角为45°。

图2 布液环结构

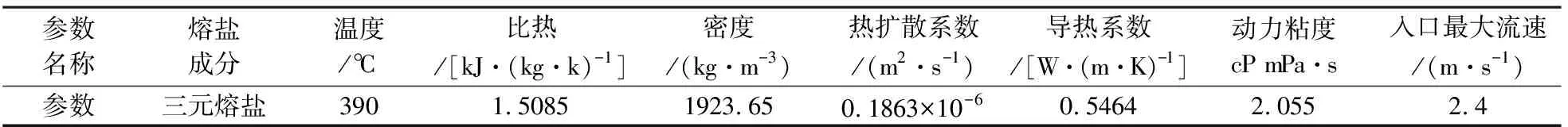

1.2 介质参数

介质参数选用高温使用参数,见表1。

表1 介质参数

2 布液环流场计算

为了分析熔盐从布液环进入储罐时的流动状态,以及布液环进口支管处流体的喷射状态,建立包含布液环、储罐整体结构模型,进行流场分析。

2.1 模型与CFD网格划分

2.1.1模型建立

基于不同液面高度0.55、2、8 m,分别建立3套模型。如图3为2 m液位时结构图,虚线框外径为罐体结构外廓,两层虚线框间距为罐体内液面高度,实体部分为布液环结构。

图3 布液环流域结构

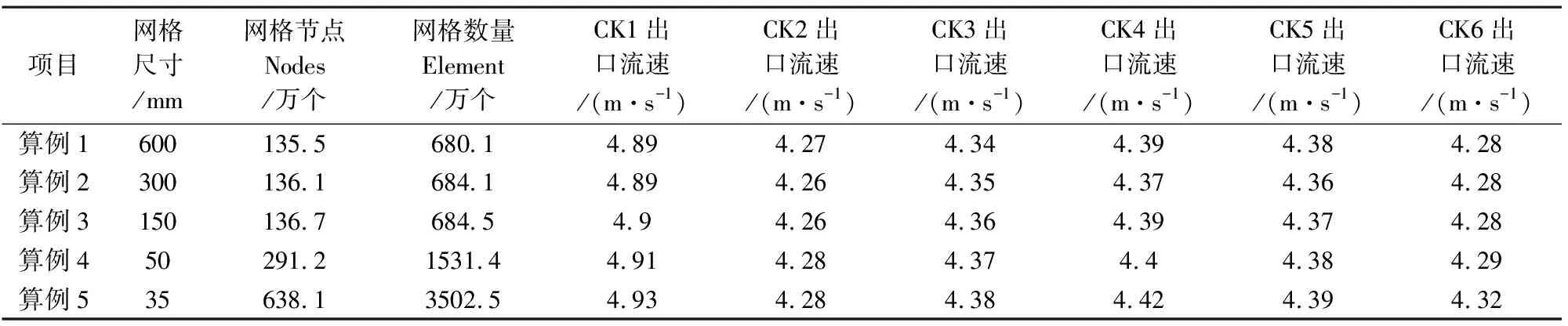

2.1.2网格无关性划分

基于ANSYS Meshing 网格划分模块,采用非结构化网格,布液环及罐体设置边界层为5 层,对布液环管结构进行划分网格,布液环及罐体与布液环接触面网格大小设置为2 mm。基于2 m液位进行罐体网格无关性分析,分别采用不同规格尺寸的网格,网格无关性验证结果如表2所示。

表2 储罐整体网格无关性验证结果

采用算例3设置网格,对布液环及储罐与布液环壁面交接处进行网格加密,0.55 m液位时得到总体网格节点数为1 684 061个,单元数为7 129 062个;2 m液位时得到总体网格节点数为1 960 543个,单元数为8 801 150个;8m液位时得到总体网格节点数为2 029 831个,单元数为9 146 379个。

2.1.3网格划分

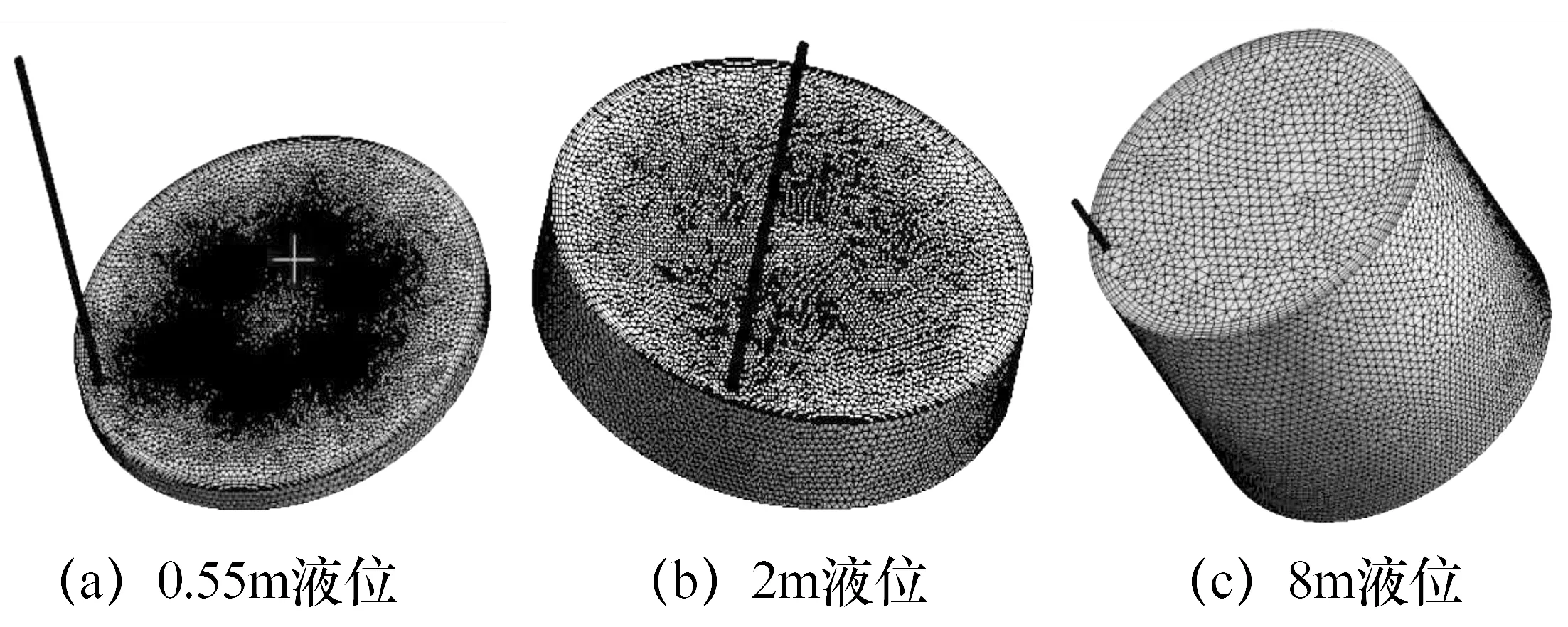

基于ANSYS Meshing 网格划分模块,采用非结构化网格,设置边界层为5 层,对布液环管结构进行划分网格,如图4 所示。在环局部进行了网格加密,分别在0.55 m液位、2 m液位、8 m液位进行网格划分。

图4 布液环流域网格示意

2.2 算法与边界条件

根据上述初步估算结果,基于ANSYS Workbench 流场分析模块CFX,对布液环内熔盐流动过程进行计算。采用标准K-e模型进行模拟计算,选用稳态流动。

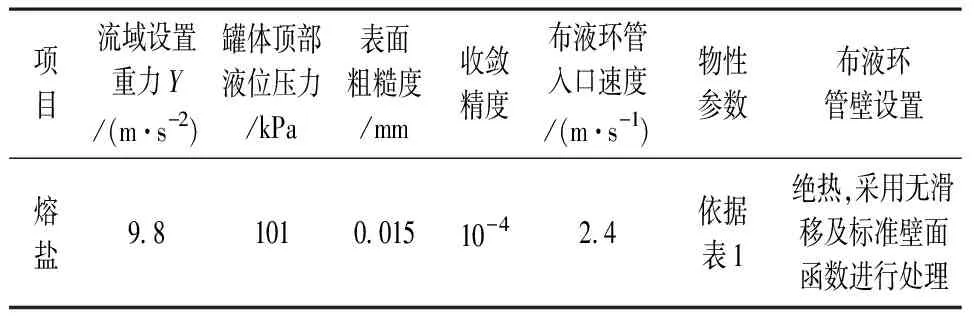

表3 布液环与储罐整体流场边界条件设置

2.3 CDF模拟计算

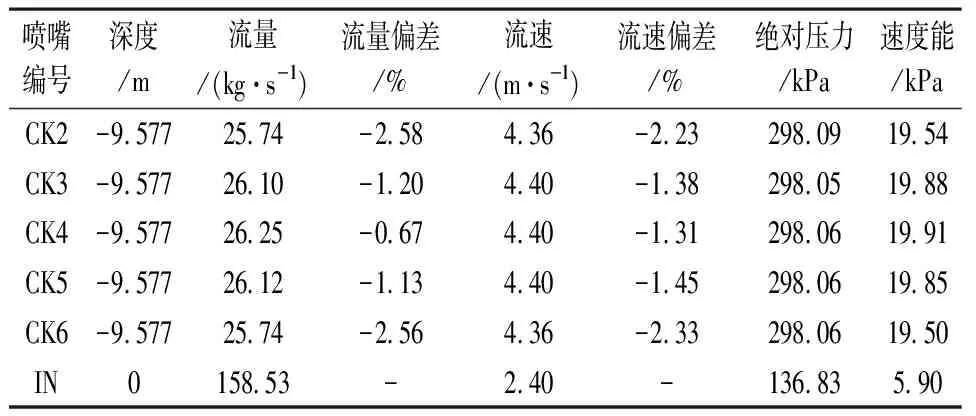

为了研究罐体熔盐充装到不同高度时熔盐在罐体内的流动情况,选取冷熔盐充装到液面高度为0.55、2 m 和8 m 时的3种情况,分别从布液环各支管喷嘴流动均匀性、布液环出口支管对于罐体熔盐搅动以及布液环出口支管熔盐喷射高度评估3个方面进行。在上述模型的基础上,取入口位置为0位置,出口与入口的距离差为9 577 mm,基于质量流量平均法(即单位质量流上,压力、流速、能力的平均值)分析布液环各出口支管的均匀性。冷热盐布液环各出口支管及进口位置,流量、流速、静压等分布如表4所示。

表4 布液环(冷盐)各出口支管流动参数

由表4可知,由于熔盐在布液环管及出口支管内的流动状态均处于完全湍流状态,且二者结构相同,CK1~6流动均匀性的分布规律一致,但由于熔盐属性以及进口流速不同,二者有微小差别。总体冷热盐布液环管出口支管CK2~6流量偏差在3%以内,CK1由于靠近入口,流量偏差较大在9%以内。

图5 分别为0.55、2、8 m液位罐体不同液位时罐体内熔盐流动状态。图6为不同液位罐体内中间剖面熔盐流动状态:

图5 不同充装液位罐体内熔盐流动状态

图6 不同充装液位罐体内熔盐流动状态(罐体中间剖面)

由图5~6并结合相关射流特性可以看出,当熔盐入口流速为最大2.4 m/s时,不论多高液位在布液环支管出口,均会产生一定的高速流动,局部最高速度与罐体液位无关,与入口压力以及流速有关,均在6 m/s左右。

布液环支管出口位置处由于入口压力以及重力的作用,产生较高的流速,当熔盐从布液环出口进入罐体后,在罐内流体阻力以及各股流体的扰动作用下,流速逐渐降低;当液位低于在0~2 m时,从布液环出来的熔盐,流动角度近似与布液环实际安装角度相同,并成扩散状态;由图(a)可知,当液位大于2.2 m时,布液环出来的熔盐水平速度降低为0,由于熔盐物性差别,如果布液环内的熔盐温度略高于罐体内熔盐,二者存在一定的密度差,熔盐在在惯性、浮力、阻力的综合作用下,速度进一步变化,汇流在一起进一步向液面上层流动。

由图可知,在布液环进口中间轴面上,由布液环支管产生两股流体,在同一平面内两股流体相互冲击,带动罐体内熔盐产生旋涡,在不同液位时罐体内均可以产生不同形状的涡流,进而通过射流搅拌作用,使得罐体内熔盐温度趋于一致。

图7分别为0.55、2、8 m液位罐体不同液位时罐体液位顶部液体流动速度云图。

图7 不同液位罐体顶部液位表面速度分布

由图7可知,随着液位的增加,罐体内熔盐与保护气接触面上的最大流速逐渐降低;随着液位的增加,液面水平X、Z方向上,速度逐渐接近于0,熔盐在液面水平方向上,逐渐静止,对于罐壁的冲击碰撞逐渐降低;在低液位时,由于液面水平X、Z方向上熔盐还有一定的流速,会使得液面向波浪一样冲击罐体壁面,但由于布液环流量相对于罐体内熔盐体积过小,因此冲击能力很小;同时由于布液环内流体与罐体内流体始终存在温度差,即使在最高液位8 m时,熔盐液会喷出液面,但喷出高度很低。

表5 不同液位时熔盐局部最大喷射高度

3 结 论

通过对某熔盐储热项目熔盐储罐布液环在不同液位下的流动情况CFD分析,可以得出:

(1)按照现有布液环结构设计,在最大流速状态时,布液环出口支管CK2~6具有很好的均匀性,CK1由于距离入口较近,流量略大,其中冷、热盐布液环CK1出口流量均约为CK2~6的1.09倍。

(2)在最大流速、不同液位时,该型布液环均可对熔盐储罐内的熔盐产生较好的搅动作用,从本文模拟结果看,提高罐内熔盐混合效果的方式还可以考虑将喷嘴在圆周方向设置一定角度或者在罐内分层布置喷嘴等方案,不同的内部布置方式,可能对罐体内部产生一定的扰动,可能造成罐体失稳,因此在具体应用时,需进一步进行分析。

(3)布液环出口支管处平均流速为3.9~4.46 m/s。

(4)通过对熔盐罐0.55、2、8 m液位进行计算,分析不同液位时,熔盐的喷射高度,在熔盐进口流速2.4 m/s时,8 m液位熔盐局部最高喷射高度0.007 m;2 m液位时,熔盐局部最高喷射高度0.018 m;0.55 m液位时,熔盐局部最高喷射高度0.576 m。