关于电解槽内衬糊料施工工艺的总结

徐小东,李永泽

(八冶建设集团有限公司,甘肃 金昌 737100)

1 工程概况

现代电解铝工业生产采用冰晶石-氧化铝熔盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,阴、阳极均为碳质,通入强大的直流电后,在950℃~970℃下,(950℃以上有可能形成热槽)在电解槽内的两极上进行电化学反应,阴极上析出铝,而阳极上析出CO2(70%)和CO(30%)气体,即电解。本项目电解槽阴极制作及阴极周边立缝采用糊料进行风动捣固完成,使阴极炭块组经糊料风动捣固连接为一体。

2 电解槽施工工序

2.1 原内衬拆除

清理流程:白料清理-铝块破碎清理-第一层阴极炭块破碎清理-侧部复合块清理-钢棒周围浇注体清理-阴极扁钢破碎清理-第二层阴极炭块破碎清理-槽底保温层清理。

挖掘机(带挖斗)进入槽内对白料部分进行疏松,人工配合清理装袋,白料清理完成后吊出装包料,将挖斗换成刨锤对铝块上粘附的沉淀进行清理;清理后的铝块尺寸不大于1.5M*1.5M;氮化硅结合碳化硅部分要整体装包(不允许出现杂物);耐火砖、浇注体与保温砖部分合并装包;炭块清理分两次完成。破碎后的炭块尺寸不大于300*300mm,装包后过磅运入仓库堆存(不允许有其它杂物)。为控制保温层结块将装包袋撑破或刮破,保温层打碎后的结块尺寸不大于300*300mm。原内衬拆除完成后对旧槽壳进行更换后再进行内衬砌筑。

2.2 电解槽内衬砌筑

电解槽槽壳采用摇篮式、呈船形,内壁尺寸为19700×4480×1397mm,内衬结构由槽底板向上依次为:10mm厚陶瓷纤维板;80mm厚硬硅钙石复合绝热砖(氧化铝粉灌缝);65mm厚一层隔热耐火砖干砌层(氧化铝粉灌缝);隔热耐火砖上面为一层2mm厚钢板;钢板上面夯实188mm的干式防渗料;在其上安装24组阴极碳块组。浇注料与槽壳之间依次夹砌等高(345mm)的20mm厚陶瓷纤维板、60mm厚硬硅钙石复合绝热砖、65mm厚蛭石保温砖,在其上紧贴槽壳砌筑一层65*45*230mm的蛭石保温砖;然后再浇筑220mm*410mm防渗浇注料,在浇注料上砌筑610mm高侧部复合块;阴极碳块组周围槽侧部扎固115mm厚的糊料,炭间缝及周围立缝均用内衬糊扎固;扎固作业施工完成后再进行30mm厚压铁捣打料施工。

3 主要施工工机具

3.1 FR-32捣固机

气动捣固机以压缩空气为动力,重量轻、力量强、反振小,是铝电解槽施工不可缺少的捣固工具,它包括柄体总成、风管、缸体螺母、配气阀、缸体、活塞杆及捣固锤,柄体总成、风管、缸体螺母及缸体依次密封连接,所述活塞杆插装在缸体内,活塞杆与缸体间设有填料密封,所述捣固锤固定在活塞杆露出缸体一端的端部上;所述配气阀设置在缸体螺母与缸体之间,并与缸体固定连接;所述配气阀包括阀柜和阀片,所述阀柜上设有进气槽、进气孔以及回气孔,所述进气孔和回气孔分别位于进气槽的两侧,并且进气槽两侧的槽壁分别与进气孔和回气孔连通;所述阀片设置在进气槽内,所述阀片的厚度小于进气槽的宽度;所述缸体上设有内腔、进气道、回气道和排气道,所述进气道与进气孔、回气道与回气孔分别连通;所述排气道与缸体的内腔通过上换气孔和下换气孔连通,排气道上还设有与大气连通的排气孔;所述活塞杆位于缸体内的一端设有与缸体的内腔活动配合的实心锤体,所述锤体与缸体的内腔构成上腔和下腔两部分,所述回气道与下腔连通,所述进气道与上腔连通。为了保证气动捣固机的密封可靠,所述缸体螺母与缸体之间通过螺纹连接,所述配气阀与缸体螺母之间设有垫块以及弹性垫圈。为了防止杂物,如扬尘等进入缸体,所述排气孔外设有排气罩,所述排气罩两侧分别与缸体螺母和缸体连接并形成覆盖排气孔的防尘空间,所述缸体外环绕分布有连通所述防尘空间与外部的通气槽。

为了避免长期使用导致活塞杆与缸体间的密封发生松动,所述缸体靠近捣固锤一侧设有调节螺母和锁紧螺母,所述调节螺母内设有压套,所述缸体的内腔靠近捣固锤一侧固定有导套,所述填料密封设置在压套与导套之间,并由锁紧螺母和调节螺母轴向固定;当气动捣固机长期使用,导致填料体积发生变化时,旋紧锁紧螺母和调节螺母,即可重新压紧。

为了方便加工,所述进气道与上腔之间通过设置在缸体内壁上的连接槽连通,采用该形式的连接方式,当在缸体上设置多个进气道时,可以将全部进气道均与连接槽连通,加快缸体的进气速度,提高捣固锤的工作能力。

3.2 空气压缩机

空气压缩机简称空压机,是一种动力设备,主要提供有压力的压缩空气。由于本项目属于大修工程,维修电解槽位置不固定,需配备2台空压机,一台为可移动式空压机,供电解槽扎固作业使用,其中一台为固定式空压机,放置在组装平台附近供组装作业使用。

3.3 抛丸机

抛丸机主要是利用高速旋转的叶轮把钢丸抛掷出去,高速撞击钢棒表面,达到表面清理的要求。抛丸机是以电动机械抛丸器为动力,利用抛丸器抛出的高速钢丸清理阴极钢棒表面锈渍的设备。抛丸机可清理阴极钢棒表面的各种残留物,抛丸是靠叶轮高速旋转,将在叶轮中心的钢丸,经过调流块及叶轮推动器预加速,送入叶片区再将钢丸高速抛出,速度可超过100m/s,由于抛丸覆盖范围较大,所以不需利用气压,所用能源效益远高于喷砂。相比喷砂作业,极大地改善了粉尘对环境的污染和工人健康的危害,可直接安装在生产加工区域,加快施工进度,且钢丸可以循环利用,降低成本。

3.4 翻转器

在铝电解生产中,由阴极炭块和阴极钢棒组装制作而成的炭块组是电解槽生产阴极所必不可少的。经过一系列的加工制成的炭块组,在放入电解槽内之前,必须将其翻转,使阴极钢棒处于阴极炭块的下方位置才能符合铝电解槽生产的要求。

现采用翻转器来完成翻转工序,翻转器所有构件均采用规格合适的无缝钢管组焊,结构稳固,而且体积小、重量轻,操作灵活、方便,省时省力,大大提高了工作效率,且不对炭块表面造成损伤,有效保证了阴极炭块的表面质量,有助于提高电解槽的寿命。

4 风动捣固组装作业施工

4.1 施工前准备

施工材料准备:阴极扁钢需用抛丸机进行表面锈渍及其他残留物清理,使阴极扁钢表面呈现金属光泽后方可使用。阴极炭块作为铝电槽的内衬材料,导电材料,具有一定的机械强度,破损系数要小,它在一定程度上反映出阴极炭块的使用寿命,所以在阴极炭块吊运至加工平台时需对阴极炭块进行保护。钢棒糊料在使用前,需在混捏锅进行加热搅拌,直至糊料无结块方可使用。上述材料在使用前均要进行测温,温度必须达到设计要求17℃~42℃之内。

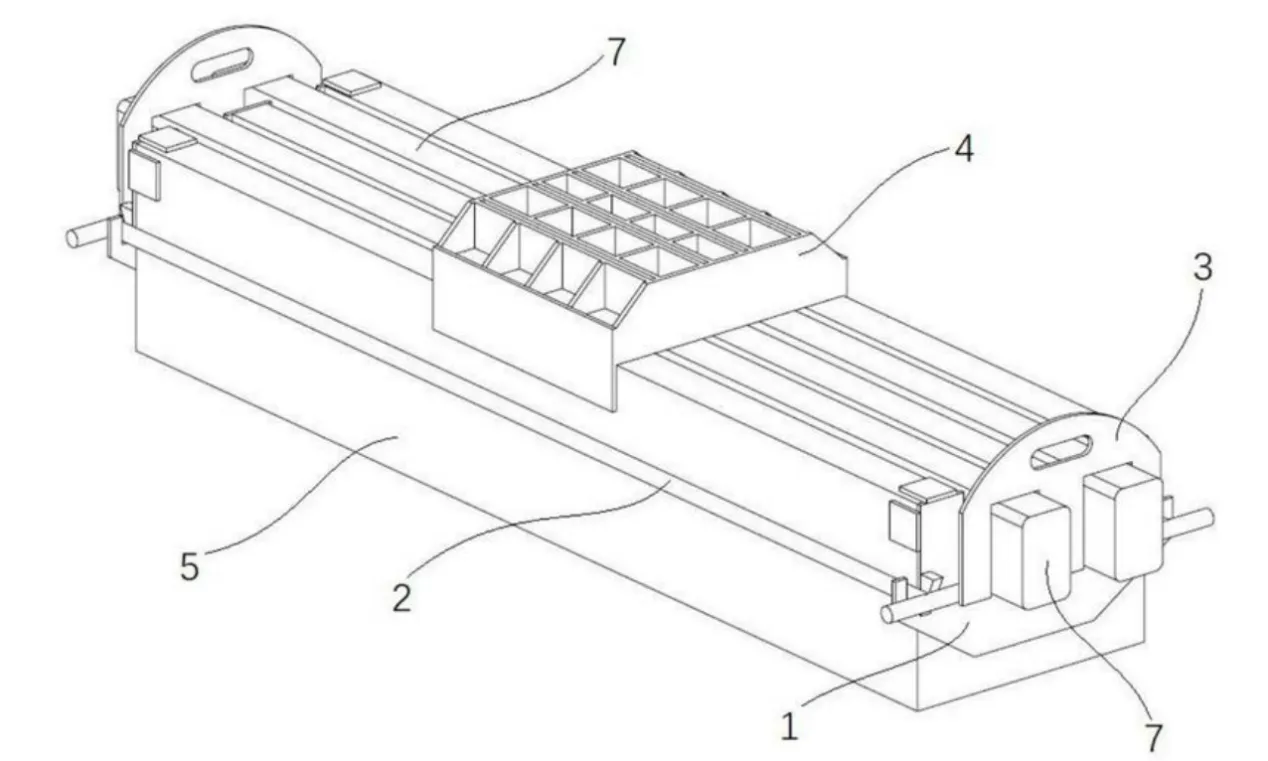

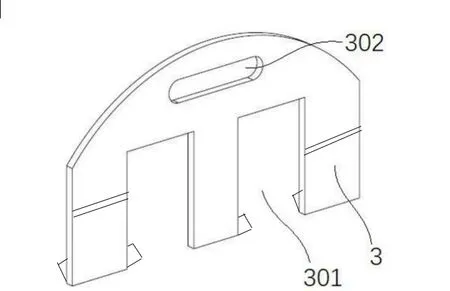

辅助工具准备:为了提高阴极炭块组装的质量和效率,项目部使用一套极炭块顶层糊料捣固辅助控制装置,适用于铝电解槽阴极炭块的组装。且出于对阴极炭块和成品的保护,项目部也使用一套防炭块损伤的保护装置(如下图所示)。

图1 辅助控制工具

图2 阴极炭块吊运保护工具

4.2 施工过程质量控制

组装前将全石墨阴极炭块达到钢棒糊的施工温度要求,组装时用压缩空气将炭块槽内灰尘吹净。阴极钢棒除锈后表面应露出银灰色金属光泽,然后达到钢棒糊的施工温度,组装时表面不准有灰尘。阴极钢棒轴向中心线必须与炭块钢棒槽轴向中心线相平行度偏差不准超过炭块长度的1‰,即不大于3.81mm,钢棒组装后总长度偏差不大于±15mm,弯曲度不大于3mm。每次加糊后用样板尺刮平再捣固,要求捣固三个往返,捣锤移动距离为10mm/次,分5层进行捣固,捣固后糊与炭块表面呈水平状态,表面整洁,不准有麻面。捣固压缩比为1.6:1,捣固时根据设计要求风压不低于0.5MPa,我项目施工现场使用风压为0.6MPa。组装后测量炭块表面与钢棒表面,钢棒表面与阴极炭块表面间距0~3mm,不能高出阴极炭块。然后测量每个成品的电压降,主要是判断成品导电性能。如果糊料捣打不密实,那么在环境温度降低时,炭块与钢棒间形成的缝隙会使钢棒有松动甚至可能脱落,使得炭块组整体电阻值偏大、导电性能不佳,导致电解槽生产电耗增大,缩短阴极炭块组的使用寿命,故对于测量不合格成品进行返工处理。施工完成后使用翻转器将成品翻转后吊运至成品码放区,然后进行成品编号,以便于阴极安装时进行挑选。

5 风动捣固扎固作业施工

铝电解槽阴极内衬早期破损、使用周期短是多种因素综合作用的结果。而内衬的热平衡设计、砌筑材料品质、施工质量、焙烧启动过程及后期管理等都是影响槽内衬使用寿命的关键因素。铝电解内衬糊料的捣固环节是内衬砌筑最核心、最关键的一道工序。

(1)电解槽内衬扎固工艺一般经过以下流程:工器具安装→周边侧部及炭块清理→吹扫清理炉膛→捣固长侧及端头侧→捣固炭间立缝→炭帽捣固→人造伸腿捣固→清理炉膛。

(2)施工前准备

施工前移动式空压机到位,捣固机风包要连接到位,确保施工时井然有序。其次对电解槽内的垃圾、杂质进行清理,尤其炭块表面污渍,清理完成后用压缩空气进行吹风,将槽周及槽内灰尘再次清理。然后将提前加热的内衬糊料调运至电解槽周边,进行扎固作业。

(3)扎固分7层进行,为周围立缝混扎,用刮糊样板控制每层铺糊厚度,立缝扎固为三趟六遍的扎固,扎固时听哨声统一扎固。对于槽周立缝第三层开始要使用梅花锤、紧边锤进行扎固,梅花锤可以加大每层之间的接触面积,确保糊料要紧密衔接,紧边锤扎固要确保糊料与炭块边缘要紧密接触,不得出现“夹糊”等现象。扎固至第五层时要对糊料压缩比进行针密度测量,根据设计对照表进行判断糊料是否欠捣或过捣。捣锤移动距离为10mm/次,且要移动速度均匀。为防止捣锤打坏炭块的棱角,最后两层用导向挡板导向捣打,第7层捣打至炭块齐平时,将立缝锤换成平板锤头捣打光滑的“炭帽”,并按设计规程留设炭帽高度。伸腿扎固应光滑、无麻面。

(4)扎固过程中可能存在的问题:伸腿易脱落,伸腿在炭块表面压边没有形成实际意义上的糊料密封功能。当压边较深时,电解质从压边口渗入越深,焙烧启动期间伸腿层受到向上抬起的力越大,严重时出现伸腿脱落,俗称“漂糊”。这是由于内衬捣固采用冷捣糊进行分层扎固时,间隔时间过长或与前一层糊料的温度变化较大,会使层与层之间糊料的流变性能减弱,产生层离的现象,在焙烧启动及生产过程开裂破损后渗入;加之,伸腿脱落对规整炉膛的形成会产生极为不利的影响,严重时导致槽内阳极覆盖料不易结壳,使钢制槽壳发红,对侧部复合块腐蚀冲刷加剧,为后期安全生产留下重大隐患。扎固工艺捣固的槽内衬在启动运行期间,槽内两端侧在接茬处或炭间缝与周边缝接合处易发生电解质或铝液渗漏现象,严重时会引发电解槽槽壳烧损、阴极硬母线和阴极软带冲毁、内衬结构破坏、阴极导电性能降低以及使用周期缩短等问题。

6 工程施工质量保证措施

(1)做好施工前的各项准备工作,编制施工组织设计,并对关键施工工序进行方案评审。

(2)对入场的管理和技术人员进行上岗前的培训,认真贯彻“质量求生存”的方针,做好图纸会审和技术交底工作,让所有施工人员都领会设计意图和质量技术标准。

(3)各工序施工质量检查验收坚持执行“三检”,逐级向上推进检查,层层把关,并严格执行质量等级评定。合理安排工序的穿插施工,加强成品保护工作。

(4)所有隐蔽工程在业主单位的监督下认真做好隐蔽记录,严格按规范要求施工,施工过程质量控制采用工序管理点控制办法。以工序质量保证各工序的工程质量,凡达不到工序质量标准的坚决返工,直到检验合格,经相关人员、单位签字后方可组织下道工序的施工。

(5)项目部在每道工序施工前进行工序质量控制点的告知,向班组长进行工序质量控制点的技术交底。由班组长向作业人员进行工序质量控制点的技术交底。施工现场质检员参加施工全过程,重要工序采取跟班施工随时检查。

(6)在施工中坚持“谁施工,谁负责”的原则,实行实名制度,做好施工记录,且严格按照奖惩制度进行考核。

(7)施工资料按业主要求严格执行,每道工序施工完成后及时签字验收确认。

7 结语

电解槽是铝生产企业重要的生产设备,其寿命的长短,直接关系着企业的经济效益。本文通过对铝电解槽内衬糊料施工工艺的优化改进,使电解槽的寿命有了明显的提高,有效遏制早期破损槽的发生,提高了企业的经济效益。