某金属矿地下开采地表沉降对建构筑物安全分析

刘 伟,熊贤亮,邵淑成,郭 伟

(1.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山 243000)

在矿山地下开采活动中,开采所形成的采掘空间破坏了原岩的自然平衡状态,导致原岩应力释放并重新分布,原有岩层产生变形、位移完整性遭到破坏。随着矿山开采深度和广度的不断增加,开始于采场附近的变形破坏逐渐扩展至地表,导致地表出现沉降破坏[1]。随着国民经济持续稳定的增长,社会对矿产品的需求在与日俱增,人类开始着眼于建(构)筑物下、水体、铁路的地下开采(“三下”开采)的研究。2017年,六部门联合印发了《关于加快建设绿色矿山的实施意见》[2],对地表变形破坏及环境保护方面提出了相关要求,绿色采矿已成为社会、经济可持续发展的重大课题[3]。

目前,国内外广泛使用的地表变形预计方法主要有概率积分法、典型曲线法和剖面函数法等[4,5]。但由于地质问题的复杂性和多变性,现有的理论在实际应用中具有一定的局限性,不能完全解释岩层移动与地表沉降机理,也不能对地表变形值进行精准的预测[6]。因此,如何在确保地表建(构)筑物不受影响的前提下,尽可能的采出其下部有用的矿产资源成了亟待解决的问题。

随着计算机技术的发展,数值模拟方法已成为一种能有效地分析和模拟岩土受力结构的工程方法。相对于常规的岩石力学分析,它能更真实的还原现场实际情况,并能计算出整个系统的应力位移分布状态以更好的指导后续作业的进行。常用的数值模拟软件有FLAC 3D,ANSYS,SAP84和MIDAS等[7,8]。其中,FLAC 3D是一种常见的应用于三维开采沉降的有限元软件,为预测地表沉降及沉降值提供了有利的工具。因此,本文运用大型有限元非线性分析软件FLAC 3D,对规模化开采引起的地表移动和变形规律进行分析。

1 工程概况

某金属矿已经开采10余年,矿区地表移动范围内存在村庄、道路、农田和尾矿库等建(构)筑物,属于典型的“三下”开采矿山。矿山开采规模30万吨/年,目前矿山正在开采-150m~-50m之间的矿体,地表较为平坦,标高在+50m~+55m之间。矿山采用浅孔留矿嗣后充填法生产。

该矿床被34m~55m厚的第四系松散岩层所覆盖,青下伏的古风化带呈似层状。矿体围岩以坚硬、半坚硬及较软的层状岩石为主。矿体的顶底板岩石总体稳定性尚好,但是部分岩石稳定性较差。矿床类型为松散软弱岩层~坚硬、半坚硬层状矿床工程地质类型。

矿床内分布有Ⅰ、Ⅱ号矿体,近似层状,呈平行分布,走向北西330°~340°,中部呈向东凸出的弧形,倾向西,厚度6m~8m,平均倾角55°,长约1000m,分布较稳定。矿床内主要断层为F1,为北东向,位于矿体端部,具有张扭性兼平移性质。

2 模型的建立

2.1 基本假设和前提

考虑到井下地质条件的复杂性和多变性,为便于进行计算,对岩体介质性质及计算模型等作必要的假设,具体如下:

(1)矿体和围岩为各向同性、局部均质的材料,即发生塑性流动时不改变材料的各向同性。

(2)计算选定的载荷不随单元方向变化而改变,始终保持它们最初的方向,表面载荷作用在变形单元表面法向,且可被用来模拟“跟随”力,其值就是上覆表土层的重力。

(2)采空区开挖形成是一次性的,充填作业也是一次性完成,两者均不考虑时间效应。

(3)为安全起见,矿体夹石比矿体厚度小的,视为矿体一起回采,即计算模型比矿体实际规模稍大。

(4)模型Z方向底部为-150m水平,模型在X、Y方向进行了一定程度的扩展,大体覆盖地表可能的移动影响范围,对于井下采矿巷道模型中不予体现。模型边界取距开采空区尺寸3~5倍的距离,模型实际尺寸约为长×宽×高=2900×2200×300m。

2.2 三维模型的建立

本次数值模拟采用摩尔-库伦本构模型。该模型适用于那些在剪应力下屈服的材料。即认为当材料某区域的剪应力达到某一特定值时,该区域就进入屈服状态。模型表面边界采用自由边界约束,底面采用固定约束,x、z方向边界施加铰支约束,固定以上五个边界的位移和速度。因尚未进行地应力测试工作,故本次模拟地应力场采用自重应力场。

在矿山工程中,采矿本身是一个复杂的力学过程,其中包含许多不确定因素的影响,又由于数值模拟的定量结果一般仅作评价的应用。因此在模拟的过程中,不刻意追求力学模型和精密程度,即不要求所建立的力学模型过于复杂,只要能反映出岩体的基本力学特性及矿山开采的基本过程即可。本文采用FLAC 3D软件进行模型的构建,模型主要包括第四系、风化层、上盘围岩、下盘矿体、矿房、矿柱6个分组。矿区地表地势平缓,标高在+50m~+55m之间,故模型直接上推至地表标高+55m,不再重新建地表模型。简化后模型如图1所示。

图1 FLAC 3D三维数值模型

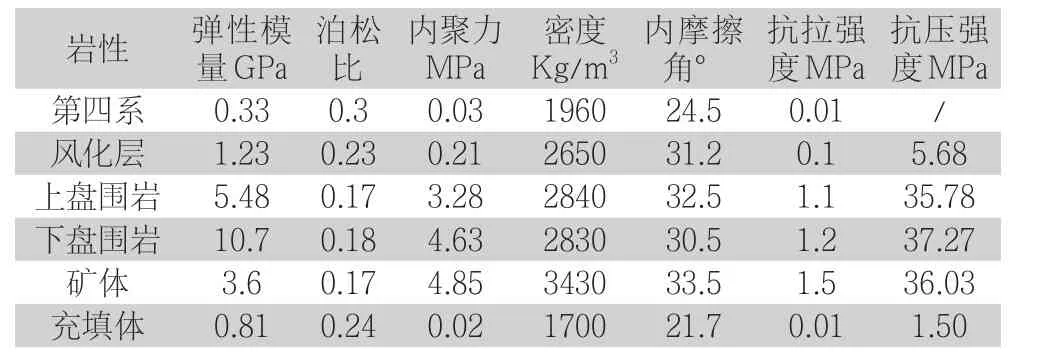

2.3 矿岩及充填体力学参数

本次模拟采用弹塑性模型,选用的准则是摩尔-库伦准则。根据矿山井下工程地质调查结果以及中钢集团马鞍山矿山研究总院股份有限公司做的室内岩石力学实验结果,采用霍克布朗经验公式对各项参数进行折减,最终确定的岩石力学参数见表1。

表1 岩体力学参数表

2.4 数值模拟结果

本次模拟开采范围为-150m~-50m水平,该部分矿体开采并充填完毕后,由于开采导致的应力重分布及充填体强度劣于矿体强度,导致地表出现变形。图2为地表水平和竖直方向的位移云图,从图中可以看出,开挖并充填完毕后地表沉降以近似同心圆环的方式向四周扩散,最大沉降值为8mm。水平位移沿矿体呈左右分布,最大水平变形为8mm。

图2 地表位移云图

同时在地表村庄布置了9组测点,测点位置及编号见图3。由于测点过多,本研究数值模拟仅给出最靠近矿体的E组和F组测点的水平及竖直位移变化曲线,见图4及图5。根据地表水平与竖直位移的模拟结果,可以计算出地表的倾斜值、曲率和变形值[9]。

图3 地表位移监测点分布

图4 E组测点位移变化趋势图

图5 F组测点位移变化趋势图

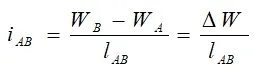

地表倾斜值为地表下沉盘地沿某一方向的坡度值,其平均值以两点间的下沉差除以两点间的水平间距,即:

式中:iAB为地表A,B点之间的倾斜值,mm/m;WB为B点的下沉值,mm;WA为A点的下沉值,mm;ΔW为A,B两点的下沉值差,mm;为AB点的水平间距,m。

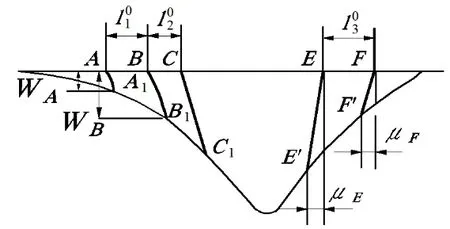

地表曲率变形值为地表下沉盆地剖面线的弯曲度,其平均值以两线段倾斜差除以两线段地表水平长度的平均值即:

式中:KB为B点的地表曲率(上凸为正下凹为负),10-3/m;iBC为地表BC点之间的斜率,mm/m;iAB为地表AB点之间的倾斜,mm/m;Δi为BC两点的斜率差,mm;为BC点的水平间距,m;为BC点的水平间距,m。

地表水平变形值为移动盆地内,一线段两端点的水平移动差与此线段长度之比,其平均值为:

式中:ε为地表水平变形,mm/m;μE为E点的水平移动值,mm;μF为E点的水平移动值,mm;Δμ为BC两点的斜率差,mm;为EF点的水平间距,m。

图6 倾斜值、曲率和变形值计算图

根据上述计算公式,结合数值模拟结果,计算得出的地表变形值见表2,从表中可以看出地表监测点最大倾斜值为0.02573mm/m、最大曲率为0.000214×10-3/m、最大变形值为0.02550mm/m。另外,矿山已开采3a,根据矿山的实测数据,地表倾斜、曲率及水平变形最大值分别为0.01864mm/m、0.021473×10-3/m和0.02169mm/m,与模拟结果基本吻合。

表2 F组测点地表变形值计算结果表

3 安全性分析

因《冶金矿山采矿设计规范》[10]暂未规定地表变形保护标准,因此本文参照《有色金属采矿设计规范》[11]所规定的地表构、建筑物保护等级划分标准。结合矿山地表主要为1~3层砖混结构民房,村村通道路等实际情况,确定本次研究的建(构)筑物保护等级为Ⅲ级。地表倾斜、曲率及水平变形的许用值分别为10mm/m、0.6×10-3/m和6mm/m。

从2.4节的计算结果来看,数值模拟结果和矿山实际监测结果均小于Ⅲ级保护的允许变形值(且小于最高级Ⅰ级保护标准值)。说明矿山开采移动监测带内的地表建(筑)物安全稳定性较好。本文通过进一步分析,认为地表变形沉降较小的原因如下:

(1)矿山围岩主要为大理岩,根据井下工程地质调查报告,矿床的岩体质量中等,岩体结构较完整,工程地质条件中等,水文条件简单,整体的稳定性较好。

(2)矿体厚度6m~8m,倾角55°,矿山采用浅孔留矿嗣后充填采矿法开采。采场暴露面积小、暴露时间短,起始于采场附近的变形较小,对地表变形的影响也较小。

(3)矿山采用尾砂充填和尾砂胶结充填相结合的方法,充填体整体强度可达到1.5MPa以上,使充填体所能承受的有效应力更多,改变了周边围岩的应力状态,提高了围岩的稳定性。

(4)矿山采用浅孔留矿嗣后充填采矿法开采,充填接顶率是影响地表沉降的关键性因素[12],矿山采用多次充填、加压充填等措施,目前接顶率已达到85%以上,使充填体与围岩形成一个整体,减小了周边围岩的变形。

4 结论

(1)根据数值模拟计算结果,矿山开采并充填完毕后地表最大倾斜值为0.02573mm/m、最大曲率为0.000214×10-3/m、最大变形值为0.02550mm/m。均小于Ⅲ级建(构)筑物保护的允许变形值,说明矿山地下开采对移动监测带内地表建(筑)物的影响较小。

(2)数值模拟结果与现场监测数据基本吻合,说明采用FLAC 3D软件预测矿山开采对地表影响程度是可行的,为同类矿山地表沉降预测和安全分析提供一定的参考价值。

(3)由于充填法开采能有效减小采场附近围岩的应力与变形值,使得地表沉降大大减小,能够确保开采移动监测范围内建(构)筑物的安全,为类似“三下”开采矿山安全高效开采提供一定的借鉴价值。