富水粉质黏土地层土压平衡和泥水平衡盾构掘进模式转换试验研究

林向阳,李兆平,刘欣然,马 翔

(1.北京市政建设集团有限责任公司,北京 100089; 2.北京交通大学土木建筑工程学院,北京 100044; 3.北京市市政四建设工程有限责任公司,北京 100176)

富水黏土地层或粉质黏土地层的地铁隧道若采用盾构法施工,首要问题是需确定采用泥水平衡模式还是土压平衡模式[1-5]。大量工程实践表明,对于富水黏土地层或砂性土地层,一般采用泥水平衡掘进模式[6-10],但是若土体中细颗粒含量高,则泥浆中的土壤颗粒分离时间长、导致掘进效率低,影响工期,特别是土体中≤10 μm的颗粒含量将直接影响泥水分离效率。土压平衡模式的地层适用性较广,对黏土和砂层、砾石地层均适用[11-14],关键是做好渣土改良和防止喷涌技术[15-18]。但是土压平衡盾构主要缺点是在富水黏土地层中土层沉降控制难度大,因此,在下穿建筑物地段,如建筑物为浅基础或建筑物抵抗变形能力差,选择土压平衡盾构掘进的风险很大。但其最大的优点是不受出渣限制、掘进速度快、施工效率高。

依托沈阳地铁4号线一期工程望花街站—劳动路站区间隧道(长720 m)(以下简称“望—劳区间”)以及劳动路站—望花屯站区间隧道(长1 400 m)(以下简称“劳—望区间”),其均为地下线,基本呈“S”形敷设,如图1所示。隧道采用盾构法施工,区间隧道穿越地层全部为粉质黏土层,具有渗透系数小、粉黏粒含量高、含水量高等特点。两个区间隧道全长约4 251.21 m。望—劳区间和劳—望区间穿越众多建(构)筑物,且建筑物以居民楼为主,房屋基础主要为条形基础等浅基础,抵抗差异沉降和绝对沉降的能力较差。

图1 沈阳地铁四号线一期工程望花街站—劳动路站区间卫星平面

针对本工程盾构隧道距离长,穿越众多浅基础老旧建筑物,风险控制等级高等特点,采用单一泥水平衡模式或土压平衡模式都有其各自的局限性。因此,需根据本工程的地层特点,研究泥水平衡和土压平衡的适应性。目前国内关于在盾构隧道掘进中采用土压-泥水模式互换的掘进方案报道尚不多见[19-20],为此依托该工程,在劳动路站—望花屯站区间右线选择盾构隧道起始段未下穿建筑物部位,开展泥水平衡和土压平衡两种掘进模式的适用性及模式转换技术研究。

试验目的主要有以下3点。

其一,探讨采用不同掘进模式对地层沉降的控制效果。

其二,研究泥水平衡和土压平衡两种掘进模式转换技术。

其三,研究不同掘进模式条件下的盾构掘进参数,从而为后续的长距离盾构掘进模式选择提供依据。

1 试验段工程概述

盾构从望花屯站始发,前290环无穿越建筑物,地层沉降控制相对较宽松,具备试验条件,因此,选择区间隧道起点至290环作为泥水平衡和土压平衡双模式转换研究试验段。

1.1 劳动路—望花屯区间隧道地层特征描述

本工程区间隧道在多处下穿建(构)筑物,均为一级风险源,地层沉降控制标准高。区间盾构穿越地层全部为粉质黏土层,如图2所示。黏土地层渗透系数k=0.02 m/d,弱透水性,天然含水量ω=26.0%,天然孔隙比e=0.725,重力密度1.98 g/cm3,塑限ωP=20.7%,液性指数IL=0.45,塑性指数IP=12.0。

图2 试验段所在的望劳区间工程地质剖面

地下水主要为上层滞水和孔隙潜水。上层滞水主要赋存于第四系浑河老扇冲洪积形成的粉质黏土层中,主要受大气降水及人为活动影响,由于接近地表和分布局限,上层滞水的季节性变化剧烈一般多在雨季存在,旱季消失,无特定变化规律,稳定水位深度1.0~4.8 m。第二层地下水类型为微承压性水,主要含水层为砾砂层及以下透水性地层,稳定水位埋深为26.5~27.0 m,低于隧道开挖面1~8 m。

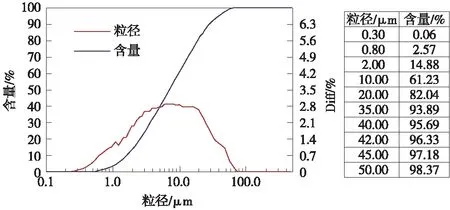

1.2 试验段粉质黏土颗粒分析

为研究试验段黏土粒度分布特征,对黏土取样(图3),并委托英格尔分析技术(上海)有限公司进行颗粒粒径分析的颗粒分析。黏土颗粒粒径分布如图4所示,检测报告显示,区间隧道粉质黏土中细颗粒较多,中位粒径6.99 μm,其中粒径≤10 μm的颗粒占比高达61.23%。这部分土壤颗粒很难分离,造成泥浆黏度较高,旋流器的分离指标会下降,不但对压滤设备的处理能力提出了很高的要求,而且由于泥水分离难度大,分离需要时间长,严重影响盾构掘进效率。

图3 黏土颗粒分析试件

图4 黏土颗粒粒径分布

2 试验段土压平衡和泥水平衡模式的分段

从始发到290环范围内不下穿建(构)筑物,具备试验段条件。考虑冬季始发泥水管路容易冻结,确定了先土压模式后泥水模式的掘进顺序。

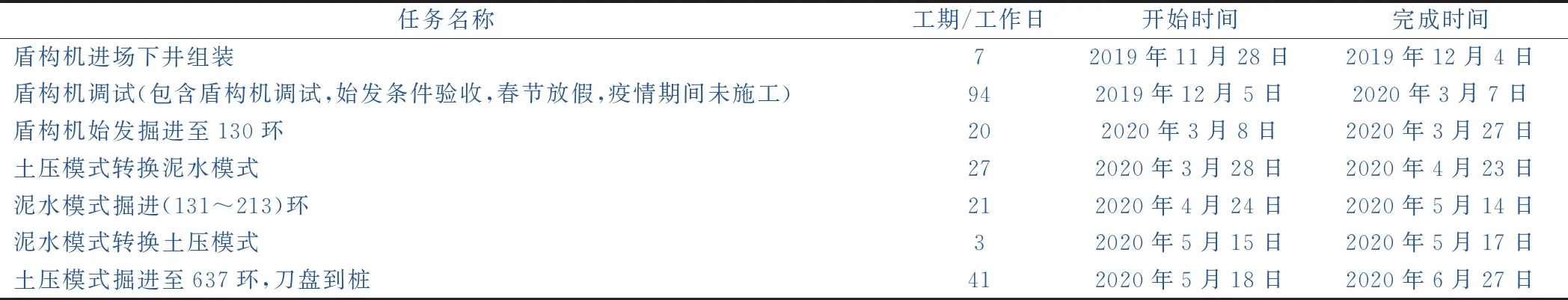

考虑始发段处于设备磨合阶段,各项参数不稳定,不具备参考价值,设定25环~130环为土压平衡模式试验段。131环进行土压模式转泥水模式,131环~213环为泥水平衡模式试验段。214环开始又转为土压平衡模式掘进,至试验段终点290环。在此期间经历了“土压平衡模式转换为泥水平衡模式、泥水平衡模式转换为土压平衡模式”共2次掘进模式转换,见表1。

表1 试验段不同模式的转换分段情况

3 土压平衡和泥水平衡掘进模式转换关键技术

3.1 双模盾构机结构与功能介绍

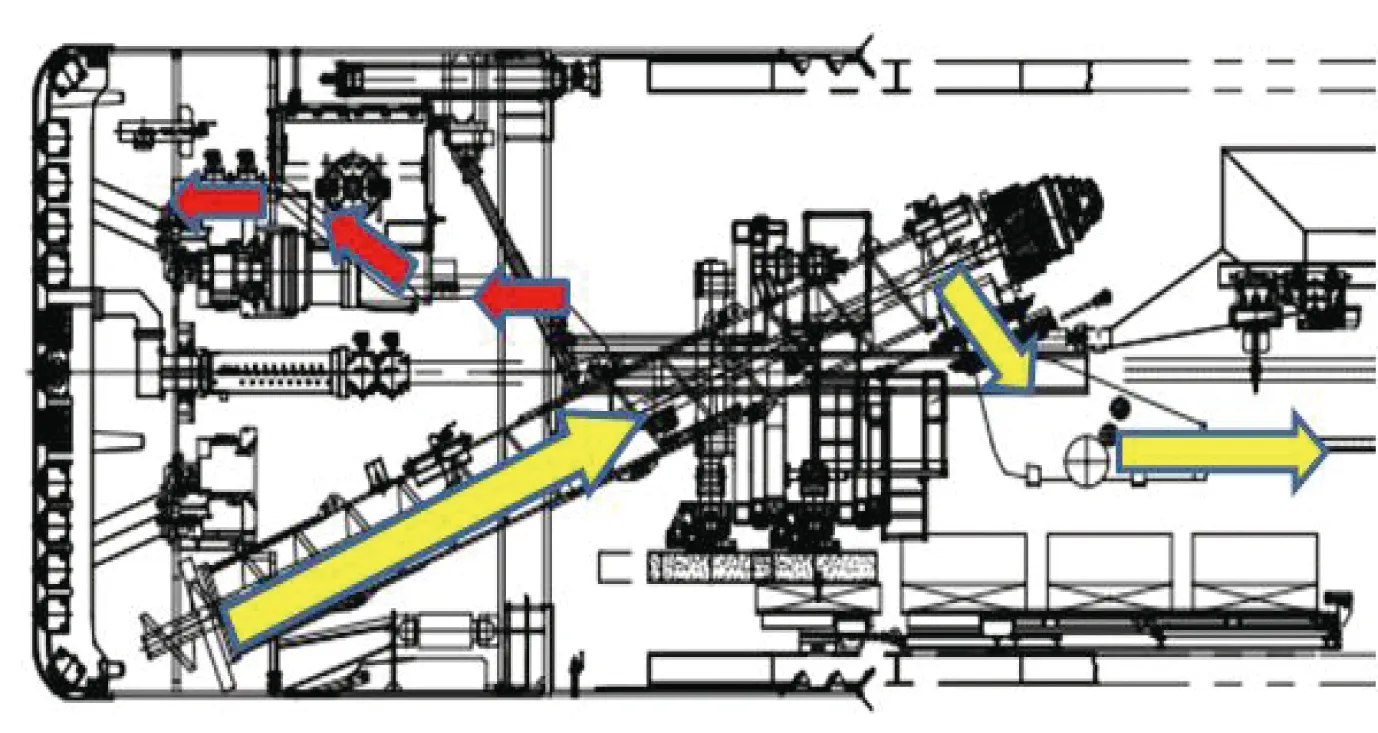

本工程采用的盾构机为中交天和机械设备制造有限公司设计制造,具有土压平衡模式和泥水平衡模式两种出渣模式,且可以互相转换。如图5、图6所示。

图5 土压平衡模式示意

图6 泥水平衡模式示意

3.2 土压平衡模式转换为泥水平衡模式的关键控制环节

土压平衡模式向泥水平衡模式转换的过程主要分为泥水管路连接、盾构机泥水设施安装、泥水处理系统安装调试、盾构泥水系统调试等4个阶段,最后一步为土压仓内渣土置换为泥浆,是转换风险最大的一步,其对置换过程的有效掌控直接影响地面沉降数值。土仓内的渣土置换主要控制环节如下。

第一阶段,向前掘进20 cm。

(1)启动刀盘,同时注入膨润土泥浆,刀盘扭矩稳定后开始掘进出渣,掘进20 cm后停止掘进,过程中统计出渣量,该阶段主要控制参数见表2。

表2 模式转换第一阶段掘进参数

第二阶段,土压仓内渣土置换。

(2)启动刀盘,螺旋机,刀盘转速0~0.5 r/min、螺旋转速1.5 r/min,螺旋出渣口缓慢出渣,过程中注意土压,当上土压低于0.6 bar,或出渣量达到6 m3时停止出渣。通过隔板向前端注入膨润土泥浆,注入膨润土量与出渣量达到平衡,且维持刀盘前端上土压不低于0.6 bar,同时在盾尾处注入油脂进行密封。

(3)启动刀盘,螺旋机,刀盘转速0~0.5 r/min、螺旋转速1.5 r/min,土压仓注入膨润土,膨润土两路注入,每路200 L/min缓慢持续出渣,到螺旋机出渣口刚出现喷涌现象停止出渣,调整螺旋反转;继续出渣,如果还存在喷涌现象,逐渐减少螺旋出渣口闸门开度,持续出渣,直到出渣口喷涌情况连续;关闭螺旋出渣口,停止出渣。

(4)连接泥水接料口,连接出料口与排泥管处软管。

(5)启动逆洗模式,冲洗螺旋机,时间40 s,逆洗压力1.9 bar。

(6)启动循环模式,对刀盘及土压仓进行循环冲洗,循环过程通过调整CV1、CV2阀对前端压力进行调整及保证排泥浓度等技术参数。

(7)启动刀盘、螺旋机,刀盘转速0~0.5 r/min、螺旋转速1.5 r/min,采取正常泥水模式,但不掘进,以便将土压仓剩余渣土通过排泥管路排放出来。施工参数见表3。

表3 模式转换第二阶段掘进参数

第三阶段,泥水平衡模式施工。

(8)当原土压仓的渣土累计排出80%或排泥比重达到正常泥水模式施工要求时,开始进行泥水平衡模式施工。施工参数见表4。

表4 模式转换第三阶段掘进参数

(9)施工过程中严格统计出渣量,指派专人测算并做详细记录。

(10)渣土置换过程中盾构机所处地面位置加强沉降监测及安全巡视。

通过上述3个阶段施工,用泥浆置换渣土仓内的渣土完成,从而开始正常的泥水平衡模式掘进。

3.3 泥水模式转换为土压模式的关键控制环节

泥水-土压转换程序相对比较简单,大致分为拆除螺旋到第一节台车前的泥水管路、恢复皮带、渣土置换泥浆3个步骤。其中,最重要的环节是渣土置换泥浆。

(1)启动刀盘,当刀盘转速、扭矩稳定后,转动30 s以上,刀盘转速1.2~1.5 r/min,泡沫孔、膨润土孔注入清水(清水中提前加入碳酸钠,流量设定30~50 L/min,开始掘进,掘进速度20 mm/min,待上土压达到0.16 MPa,打开螺旋阀门20%(根据实际情况调整),排泥,注意上土压数值。当低于0.06 MPa时,关闭阀门,继续向前掘进,掘进速度20 mm/min,维持土仓压力为0.16 MPa,继续打开螺旋阀门20%,排泥,过程中留意上土压与浆斗中泥水的体积,浆斗快要满时提前关闭阀门,等倒完浆斗中泥水后继续排泥水。

(2)详细记录排泥体积,排泥密度,注入清水体积,掘进长度,防止超挖,持续排泥水。随着泥水中土块增加逐渐增加阀门开度,转动螺旋,直到排出的泥渣大块变多,通过皮带就可以运输,关闭螺旋阀门,拆除泥水接料斗,安装皮带。

(3)转动刀盘30 s以上,刀盘转速1.2~1.5 r/min,掘进速度20~30 mm/min,当土压稳定在0.14 MPa时,打开闸门,开口40%左右即可,通过皮带持续出渣,过程中注入泡沫(30~50 L/min,防止出口堵塞,并对渣土改良),膨润土注入口注清水(清水中提前加入碳酸钠,流量30~50 L/min,防止堵塞),当螺旋出渣连贯时,土仓内的转换完成,后续按照土压模式正常施工。

4 不同掘进模式的地表变形监测结果分析

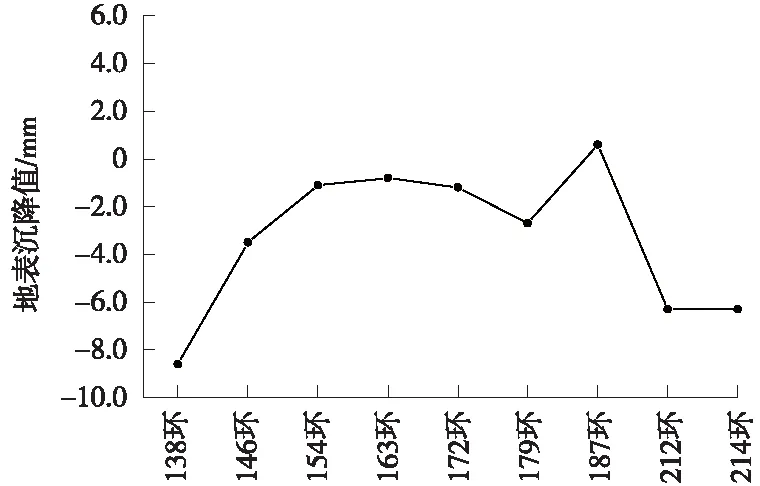

试验段0环~130环为土压模式,131环~213环为泥水模式,214环~290环(试验段终点)又转换为泥水平衡模式,在地表隧道中心轴线上布置变形监测点。变形监测结果见图7~图9。监测结果表明:措施得当,地层变形可控。

图7 试验段25环~130环地表变形分布曲线(土压平衡模式)

图8 试验段131环~214环地表变形分布曲线(泥水平衡模式)

图9 试验段215环~290环地表变形分布曲线(土压平衡模式)

5 泥水模式和土压模式的工效分析

(1)如表1所示,采用泥水平衡模式,21个工作日掘进131环~213环,共83环,平均日进尺3.9环。泥水模式掘进效率低的主要原因在于:本工程盾构隧道穿越的地层为黏土地层,且粒径≤10 μm的颗粒占比高达61.23%。这部分土壤颗粒很难分离,产生的泥浆含过量的黏粉粒,导致泥浆分离时间长,严重影响盾构掘进效率。

(2)采用土压平衡模式,20个工作日共掘进130环,平均6.5环/d,掘进效率远高于泥水模式,由于在土压模式掘进过程中,从“土仓压力控制、出土量、渣土塑流化改良、同步注浆、二次补充注浆”等诸多方面采取了严格的工程措施,其地表沉降与泥水平衡模式掘进引起的地层沉降几乎没有明显的区别。

根据两种掘进模式的工效和地表变形监测结果的综合分析,本区间后续的424环(214环~637环),全部采用土压平衡模式,且在290环以后穿越了密集的建筑物群,平均日进尺高达10.34环,极大提高了盾构掘进效率。建筑物的最大沉降值仅为3.9 mm,小于控制值5 mm。为本区间按期贯通提供了保证。

通过对试验段的掘进成果的研讨和综合分析,确定后续的3段区间隧道全部采用土压平衡模式进行掘进,对确保完成洞通目标提供了保障。

6 结论

(1)本工程盾构隧道穿越地层粒径≤10 μm的颗粒占比高达61.23%。采用泥水平衡模式掘进,地层中这部分颗粒很难分离,导致泥浆含过量的黏粉粒,泥浆分离时间长,严重影响盾构掘进效率,试验段泥水模式平均进尺仅有3.9环/d,而土压模式掘进效率达到6.5环/d。

(2)由土压平衡模式向泥水平衡模式转换的关键环节和最大风险点在于将土压仓内渣土置换为泥浆,提出了“两阶段”置换法,得到每个置换阶段的关键技术和掘进参数。

(3)由泥水平衡模式向土压平衡模式转换过程中最重要的环节是用渣土置换泥浆,得到排除泥浆和在土仓内建立土压的关键技术。

(4)监测结果表明:第一段土压平衡模式的地表变形为+2.5~-10 mm,第二段泥水平衡模式的地表变形为+2~-8.5 mm,第三段又转换为土压平衡模式的地表变形为+10~-5 mm。由此可见,两种掘进模式均能有效控制地表变形(沉降和隆起)。

(5)从214环开始全部采用土压模式,掘进效率平均10.34环/d,且穿越密集建筑物,建筑物的最大沉降值仅为3.9 mm,小于控制值5 mm。