考虑CA砂浆黏弹特征的轨道-路基动力响应分析

赵丽华,邢文茂,张吉松

(1.大连交通大学土木工程学院,大连 116028; 2.中铁工程设计咨询集团有限公司太原设计院,太原 030013; 3.北京交通大学轨道工程北京市重点实验室,北京 100044)

CRTSⅠ型板式无砟轨道结构在实际服役期间会出现一些结构破坏现象,其中,CA砂浆层的离缝、掉块问题尤其突出[1]。CA砂浆作为轨道板与底座板之间的连接层材料,发挥传递荷载、调整支承的重要作用。目前,我国研究人员已经开展了大量关于无砟轨道-路基动力响应的研究,在数值分析中多数研究将CA砂浆垫层视为弹性结构[2-5]。但CA砂浆由水泥、乳化沥青、砂和多种外加剂组成,其主要原料乳化沥青属于黏弹性材料,具有蠕变和应力松弛的特征,因此,CA砂浆在荷载作用下也表现出黏弹性变形特征[6],将其视为弹性材料明显存在不足。

高速铁路的路基填料主要由粗粒土组成,当土的应变幅值在10-6~10-4内,土体近似表现为弹性特征;当土的应变幅值在10-4~10-2内,土体表现出弹塑性;而当土应变更大时,土体往往发生破坏、液化等现象,因此,土的动力特性与其应变幅值有非常明显的关系。国内外针对高速铁路路基的实测资料及有关的动态分析表明,高速铁路路基土体动应变量级约为10-4。现有大部分高速铁路路基动力响应研究中,基本将土体简化为均匀弹性介质,也得到足够用于解决实际工程问题的分析精度[7],但考虑土体材料的非线性特质,将有助于进一步了解列车运行荷载下土体的动力响应特性。

作者前期研究了在ABAQUS中定义CA砂浆黏弹性的方法[8],通过拟合修正Burgers模型转化的Prony级数模拟材料的黏弹性,对比分析了CA砂浆定义为弹性和黏弹性不同属性时,无砟轨道结构的动力响应差异。研究表明,无砟轨道结构动力分析中考虑CA砂浆黏弹性是必要的。任娟娟等[9]研究了板式无砟轨道CA砂浆黏弹性特征,在ABAQUS建立了基于时间硬化率的CRTSⅠ型板式无砟轨道实体模型。研究表明,基于时间硬化率的分析模型能很好地模拟砂浆变形行为。王启云[10]采用大型动三轴试验仪对高速铁路粗粒土B组填料的动弹性模量和阻尼比进行了试验研究,并对其影响参数进行了分析。研究表明,粗粒土填料中动应力与动应变的关系可采用黏弹性本构模型中的双曲线模型来描述。薛富春等[11]在路基土中采用Drucker-Prager理想弹塑性本构模型,研究了高速铁路路基动应力的空间分布。研究表明,沿横向,从轨道板到底座板,竖向动应力波动较大,在基床表层底面及以下波动很小,可认为均匀分布。张玉芝等[12]对列车荷载作用下寒区高速铁路路基的动力稳定性作出分析。研究得出,在列车荷载的作用下路基的最大弹性变形为-2.53 mm,最大动应力约为23 kPa,开通20年后附加沉降为1.2 mm,路基的长期动力稳定性满足规范要求。上述研究在考虑CA砂浆黏弹性时将地基视为弹簧弹性基础,而考虑土体非线性时又将CA砂浆视为弹性。

本研究在无砟轨道-路基结构动力响应分析中,既考虑了CA砂浆的黏弹特征,又兼顾了路基土材料的非线性。通过建立轨道-路基-地基大耦合系统,探究当CA砂浆分别采用弹性和黏弹性本构模型、路基分别采用弹性和弹塑性本构模型时,轨道-路基结构的动力响应差异;同时在考虑CA砂浆和土体非线性的基础上,模拟CA砂浆层掉块破坏对结构动力响应的影响,为进一步研究无砟轨道结构的养护时机提供理论指导。

1 数值分析模型

1.1 模型概况

本模型选用设计速度为350 km/h的高速铁路CRTSⅠ型板式无砟轨道为研究对象,使用ABAQUS软件建立钢轨-轨道板-CA砂浆层-底座板-基床表层-基床底层-路基本体-地基组成的有限元数值计算模型,如图1所示。模型纵向长15 m,横向宽30 m,钢轨采用标准60 kg/m新轨截面。结构均采用C3D8实体单元模拟,扣件通过弹簧来模拟,其余部件之间的接触作用通过tie连接定义[13];对钢轨截面、轨道板截面、底座板截面、基床、路基、地基两端施加沿纵轴方向的对称约束。为满足动力响应计算的稳定性,钢轨网格需划分得足够小,这将大幅增加了计算规模。为减小计算量,钢轨、轨枕、扣件、轨道板、CA砂浆层和底座板只取下行线部分。

图1 无砟轨道-路基有限元模型

钢轨、轨道板、轨枕、底座板和扣件系统,均采用线弹性本构模型;CA砂浆层赋予弹性及黏弹性两种属性,黏弹性参数采用修正Burgers模型转化的Prony级数输入,依据室内30 ℃单轴压缩蠕变实验结果计算获得[14];土体材料赋予弹性及弹塑性两种属性,弹塑性采用理想Drucker-Prager本构模型,模型尺寸与材料参数如表1、表2所示。

表1 有限元模型的尺寸和材料参数

表2 CA砂浆材料参数

1.2 荷载条件

目前,大量学者将列车振动引起的随机荷载,用静荷载和若干正弦函数叠加而形成的激振力函数来模拟。在考虑振动荷载的产生机理(车辆因素、车轮因素、轨下基础因素等)和速度、线路不平顺、矢高、轮重等一系列因素的基础上,进一步考虑轨道荷载的叠加和分散特性,对已有的列车荷载表达式进行修正和完善,得到高速列车振动荷载的模拟数学表达式[15]

F(t)=P0+P1sinw1t+P2sinw2t+P3sinw3t

2 动力响应结果分析

通过在钢轨中点施加1对动荷载,模拟荷载作用下路基与轨道的动力响应。计算结果取自施力点处对应钢轨正下方的各结构层上表面,研究内容分成以下4种工况:(1)CA砂浆材料视为弹性,土体材料视为弹性;(2)CA砂浆视为黏弹性,土体视为弹性;(3)CA砂浆视为弹性,土体视为弹塑性;(4)CA砂浆视为黏弹性,土体视为弹塑性;分别调用不同材料参数后进行动荷载作用,读取计算结果并分析。

2.1 材料非线性对各结构层竖向动位移的影响

对4种工况的无砟轨道数值模型施加荷载作用,运算后获得轨道-路基结构变形及受力结果。查看CA砂浆层为黏弹性、土体为弹塑性时,轨道结构与路基结构的动位移云图如图2所示。

图2 材料非线性对结构竖向动位移影响云图(单位:m)

由图2可以看出:

(1)荷载作用的中间轨道板动位移最大,并向两端不断减小,轨道板最大竖向动位移达到0.408 mm;

(2)动荷载作用下,底座板下方及路基边坡局部位置的动位移增大,随着深度增加,竖向动位移不断衰减,在路基本体处最大竖向动位移为0.382 mm,无砟轨道-路基系统的动应变量级在10-6~10-4。

本研究取激振力曲线两个周期t=10 s的动荷载进行计算,CA砂浆层与土体的塑性特征并没有完全表现,依据现有研究关于动应变量级范围的结论,认为在短期荷载作用下土体近似表现为弹性特征。

提取4种工况时各结构层最大竖向动位移与最小竖向动位移结果如图3所示。

图3 不同工况下各结构层竖向动位移

由图3可得到如下结论。

(1)4种工况下,轨道板、底座板、基床、路基的竖向动位移峰值逐渐衰减,轨道板的竖向动位移振动幅值最大,经过CA砂浆层的调整作用,底座板以下结构的动位移峰值明显减小,并趋于稳定;土体选用弹塑性材料属性,对整体结构的竖向动位移影响均较大;CA砂浆选用黏弹性材料属性对轨道板的竖向动位移影响较大。

(2)当CA砂浆选用黏弹性、土体选用弹塑性材料时,各结构层的竖向动位移峰值最大,而全部选用弹性材料时,竖向动位移峰值最小,其余则位于两者之间;两种材料全部定义为非线性时各结构层的最大竖向动位移是两种材料均定义为弹性时的2倍左右,表明在短期动荷载作用下,考虑材料非线性的无砟轨道-路基结构仍会发生一部分塑性形变,研究轨道-路基系统的竖向动位移时,考虑CA砂浆及土体材料的非线性对提高计算精度有显著影响。

2.2 材料非线性对各结构层竖向动应力的影响

图4表明:轨道结构扣件位置、路基结构中底座板下方和路基边坡局部位置的动应力较大;轨道板由于在钢轨正下方,竖向动应力最大,达到143.10 kPa,随着深度增加,竖向动应力不断衰减,在路基本体处最大竖向动应力降为1.26 kPa。

图4 材料非线性对结构竖向动应力影响云图(单位:Pa)

提取4种工况时各结构层最大竖向动应力与最小竖向动应力结果,如图5所示。

图5 不同工况下各结构层竖向动应力

由图5可得到如下结论。

(1)4种工况下,轨道板、底座板、基床、路基的竖向动应力峰值逐渐衰减,轨道板的竖向动应力峰值最大,经过CA砂浆层的应力吸收作用,底座板以下结构的动应力峰值明显减小。

(2)与其他工况相比,当CA砂浆定义为黏弹性、土体选用弹塑性材料属性时,各结构层的竖向动应力峰值最小,而全部选用弹性材料时,竖向动应力峰值最大,其余则位于两者之间。这是因为在动荷载的作用下,非线性材料会表现出一定的塑性特征,受到的动应力减小。

(3)材料属性对轨道板的竖向动应力影响较其他结构层显著,两种材料全部定义为弹性时的最大竖向动应力是两种材料均定义为非线性时的1.5倍,故研究轨道板的竖向动应力时须考虑两种材料的非线性。

2.3 材料非线性对结构层竖向动加速度的影响

当CA砂浆层为黏弹性、土体为弹塑性时,轨道结构与路基结构的动加速度云图如图6所示。图6表明:轨道结构和路基结构位于荷载作用点下方位置的动加速度较大,沿着纵向向两端不断减小;轨道板由于在钢轨正下方,竖向动加速度最大,达到15.76 m/s2,在底座板时竖向动加速度迅速衰减,之后一直呈缓慢下降趋势,基床表层之后竖向动应力波动均很小,在路基本体处降为1.60 m/s2。

图6 材料非线性对结构竖向动加速度影响云图(单位:m/s2)

提取4种工况下各结构层最大竖向动加速度与最小竖向动加速度结果,如图7所示。

图7 不同工况下各结构层的竖向动加速度

由图7可得到如下结论。

(1)4种工况下,轨道板、底座板、基床、路基的竖向动加速度峰值逐渐衰减。CA砂浆采用黏弹性、土体采用弹塑性材料时,各结构层的竖向动加速度峰值最大,而全部选用弹性材料时,竖向动加速度峰值最小,其余则位于两者之间。

(2)材料属性对轨道板的竖向动加速度影响较其他结构层显著,两种材料全部定义为非线性时,最大竖向动加速度是两种材料均定义为弹性时的3倍,故分析轨道板的竖向动加速度时需考虑两种材料的非线性。底座板以下结构的动加速度受材料属性影响较小,表明CA砂浆层起到了显著的减振作用。

3 CA砂浆层掉块对系统的影响

高速铁路在长期运营之后,会出现不同程度的耗损。轨道结构中的CA砂浆层在雨水的长期侵蚀下,材料弹性模量与强度大幅衰减[16-18]。同时CA砂浆填充层会出现与上下结构之间的离缝,当离缝产生之后继续恶化,在轨道板不停拍打作用下,最终会产生掉块破坏[19-20]。

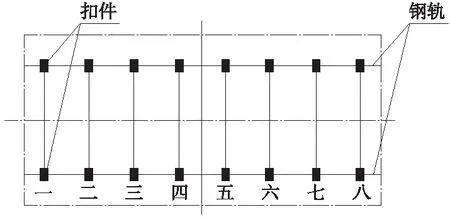

CA砂浆掉块可以通过ABAQUS软件中的model-change功能实现,本节模拟CA砂浆层局部位置的横向贯通掉块,CA砂浆层和土体结构均选用非线性材料。轨道板扣件编号如图8所示,以轨道板上相邻扣件之间区域为1个单位,假定破坏从板中开始,掉块厚度保持5 mm不变,掉块面积不断增大,分6种工况,如表3所示。

图8 扣件编号

表3 CA砂浆层板中掉块的不同工况

提取轨道-路基结构中截面施力点下方各结构层顶部位置,即最不利位置的竖向动位移峰值、竖向动应力峰值、竖向动加速度峰值,如图9~图11所示。

图9 竖向动位移峰值受CA砂浆层掉块影响曲线

图10 竖向动应力峰值受CA砂浆层掉块影响曲线

图11 竖向动加速度峰值受CA砂浆层掉块影响曲线

从图9~图11可以看出,当CA砂浆层顶发生局部掉块与轨道板分离时,无砟轨道-路基结构的动力响应发生较大变化,主要表现如下。

(1)CA砂浆层掉块部位上方轨道板的竖向动位移、动应力和动加速度明显增大;工况1时,轨道板的竖向动位移、竖向动应力、竖向动加速度峰值分别为0.408 mm,143.10 kPa,15.61 m/s2;而在脱空后的工况3时,分别为0.431 mm,153.41 kPa,24.58 m/s2,增幅分别达到5.6%,7.2%,57.4%,掉块长度超过1.25 m之后,轨道板的动力响应结果快速增长;工况6时,竖向动位移、竖向动应力、竖向动加速度峰值分别为0.504 mm,189.43 kPa,35.39 m/s2,增幅分别达到23.5%,32.5%,126.7%,轨道板的振动增长明显。

(2)CA砂浆层脱空掉块之后,轨道板以下各结构层的动力响应指标值明显减小,由于掉块后CA砂浆层与轨道板不接触,原来位置CA砂浆承受的作用力由脱空区域边缘承担,轨道板以下结构脱空位置受到的作用力随掉块面积的增大而逐渐减小。

针对工况3,在CA砂浆层脱空区域边缘选取1,2,3,4,5,6点,读取CA砂浆层顶计算结果,与未脱空时荷载作用点下方(点0)计算结果对比,如表4所示,点位选取如图12所示。

表4 脱空边缘与未脱空时荷载作用点下方的CA砂浆层顶动力响应结果对比

图12 点位选取示意

从表4可以看出,相对于未发生掉块破坏的荷载作用点0位置,发生1.25 m的横向贯通薄层掉块后,CA砂浆层脱空区域边缘的最大竖向动位移、竖向动应力、竖向动加速度分别增加了4.7%,240%,34.5%。其中,竖向动应力的增幅极为明显,竖向动加速度次之,CA砂浆掉块会迫使其周围区域承受较大的竖向荷载,进一步加速掉块的扩展。

4 结论

通过建立高速铁路无砟轨道-路基-地基系统,对比CA砂浆层与土体材料分别为线性或非线性属性时,激振力荷载作用下轨道-路基结构的动力响应,并分析CA砂浆层存在不同长度脱空掉块时,对系统动力响应的影响,得到如下结论。

(1)无论将CA砂浆与土体材料定义为线性或非线性属性,随着深度的增加,系统各结构层的动力响应均呈衰减趋势,低弹模的CA砂浆起到了良好的调整和减振作用,底座板以下结构降幅明显。

(2)当CA砂浆定义为黏弹性、土体材料定义为弹塑性时,与将两种材料视为弹性材料相比,轨道-路基结构的竖向动位移和动加速度均增大、竖向动应力均减小,轨道板的动力响应差别尤为明显。

(3)材料属性不同,对结构各部件动力响应影响存在差异。当研究轨道-路基系统整体的竖向动位移及轨道板的竖向动应力和竖向动加速度时,保证计算结果的准确性,需考虑两种材料的非线性。

(4)CA砂浆层掉块对系统动力响应影响较大,CA砂浆层掉块部位轨道板的竖向动位移、动应力和动加速度明显增大,脱空区域CA砂浆层边缘的最大竖向动应力增长迅速。当CA砂浆板中掉块长度达到1.25 m时,应尽快维修。