冲孔灌注桩桩孔纠偏预防技术研究及应用

蒋 凯,邓 宇,孟宝华,秦峰焰

(中冶成都勘察研究总院有限公司,四川成都610023)

0 引言

冲孔灌注桩施工工艺作为一种常用的桩基施工技术,由于其穿透岩层能力强、稳定性好、适用于各种复杂地质条件、施工孔深不受限制等优点,在国内应用已久。但在实际施工中,由于复杂地质情况,同样会面临漏浆、塌孔、偏孔等各种问题[1-6],尤其是在成孔过程中,偏孔问题若不重视和及时处理,极易导致卡钻、卡钢筋笼等问题及钢筋笼局部保护层厚度不够、桩底成渣加厚、桩身承载力不够等质量问题。传统方法采用回填片石纠偏可以处理偏孔问题[7],然而其经济性和工效很差[8],容易出现多次纠偏失败的情况,对工程成本和工期造成巨大影响,严重危害成孔的质量。本文以纠偏预防为研究思路,根据以往对冲击成孔参数[9]和钻头设计[10]的研究经验,预先控制冲击成孔参数、合理进行钻头设计,并在具体工程中进行应用实践。

1 工程概况

1.1 工程简介

拟建工程属岷江水系Ⅱ级阶地,该范围内的地层有:第四系全新统人工堆积填土,第四系上更新统冲洪积粉质粘土、细砂、粗砂、砾砂、圆砾、含粉质粘土卵石、卵石及中生界侏罗系中统沙溪庙组(J2s)砂质泥岩和砂岩(见图1)。

1.2 技术难点

冲击钻头冲进过程中,多次出现桩位偏移的情况(见表1)。虽然通过回填片石至偏移处标高以上5 m 后继续冲进,校正了孔位,但是中途增加了回填片石环节,冲击钻机频繁停钻及二次成孔,对桩基施工工期和成本造成了极大的损失。冲击成孔过程是将冲锤提升到一定高度,利用冲锤自由下落的冲击能量冲击打碎土层或岩石,并通过泥浆循环排出泥渣达到成孔的目的。本工程存在以下技术难点,对纠偏预防造成了巨大困难:

表1 桩位偏移记录Table 1 Record of pile location deviation

(1)根据 4、5、6、8、9、10 号主楼地块桩基设计要求,成孔深度在40~45 m 范围,孔径900 mm,在深部冲击成孔过程中,保持孔身垂直、孔中心无偏差的施工难度大。

(2)根据图1 所示,场地存在30 m 巨厚的圆砾层,对护壁要求高,冲击成孔过程中不仅要预防偏孔,还存在漏浆、缩孔或塌孔的风险。

(3)岩层主要为中风化砂岩,硬度极高,具有一定倾角,入岩冲进时不仅要预防受力不均产生的冲锤偏转,还要注意冲锤磨损和钝化。

2 桩孔偏斜分析

根据现场调查,发现有以下2 种原因造成桩孔偏斜。

2.1 遇到孤石、探头石

一般有3 种情况与偏孔相关:(1)孤石表面呈弧形导致锤击时倾斜,和入岩相类似[11];(2)遇探头石冲击时,一半坚硬,一半软弱,底部受力不均匀发生偏转,向软弱土层倾斜[11];(3)孤石面积广,坚硬,钻头难以冲破,造成孔斜。

场地内存在以往岷江河道中搬运而来的巨型孤石,埋深浅,体积较大,弧形不明显,主要为上述第3种情况。孤石表面为密实的风化层,内部为新鲜的石英砂岩,质地坚硬,其抗压强度比中风化砂岩高。其中5、6、8 号楼在浅部容易发生桩孔偏移(参见表1),推测该区域孤石分布较广泛。

2.2 遇中风化砂岩地层

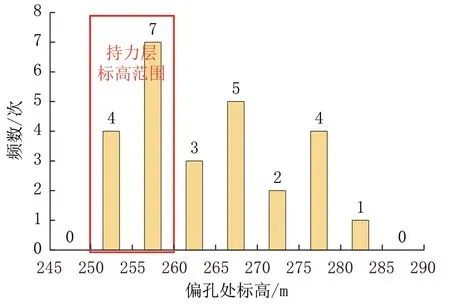

根据勘察报告,中风化砂岩锤击声清脆,回弹明显,倾角 25°~30°,中生界侏罗系中统沙溪庙组(J2s)地层的顶标高范围在250~260 m,出现桩孔偏斜的位置标高数据大部分位于该范围内(见图2),共有11 个,占42.3%。其中7 个受中风化砂岩影响,占63.6%。说明中风化砂岩影响是造成入岩冲进过程中易偏孔的重要原因。

图2 偏孔处标高统计Fig.2 Elevation at the hole deviation position

其影响主要体现在以下2 个方面:(1)需要冲破中风化砂岩夹层,进入中风化砂质泥岩基底,夹层厚度0.5~3.0 m;(2)进入中风化砂岩地层,并作为持力层。

3 冲击钻进纠偏预防讨论

解决偏孔问题的关键是根据其原因,采取措施避免偏孔的发生,才能提高冲孔效率,减少成本。

3.1 遇大型孤石

遇孤石时,由于每次的冲击强度不同,岩石变形破碎方式不同[12],应尽量避免表面研磨和疲劳破碎造成钻头的大幅度回弹和偏转。因此提高冲击钻机的碎岩能力,将孤石削断或冲碎,造成体积破坏,才能避免偏孔的发生。最有效的措施是提高钻头每次的冲击强度,而冲击强度又受冲击钻机性能、钻头质量大小、钻头底形状、泥浆密度和孔底地层等多种因素影响,找到其中关键因素可以帮助我们化繁为简。

冲击强度可以近似地当作是落石冲击力来计算,国内研究认为日本道路公团的计算公式最为接近[13-14]:

式中:m——落石质量,t;λ——拉梅常数,建议取1000 kN/m2;H——落石自由下落高度,m。

由此看出,冲击力主要受钻头质量大小和冲程高度影响。实际施工作业中,考虑到孔径、冲击钻机能力、钢绳磨损及孔壁的稳定性,冲锤的质量和冲程的高度可在合理范围内取最大值。

冲锤质量大小是成孔速度的最大影响因素[9,15],而冲击强度与成孔速度在一定范围内呈正相关趋势,印证了冲锤质量对成孔的重要影响。选择合理的冲锤质量,才能保证克服孤石的冲击强度。由于是脉冲式碰撞,受力面积无意义,而借鉴以往的经验[16],钻头质量按钻孔桩直径每100 mm 取400~450 kg,钻 头 直 径 800 mm 时 ,钻 头 质 量 在3.2~3.6 t。

冲程是指每一次冲击时,冲锤下落的高度。当有了冲锤质量的稳定保障,遇大型孤石时,采用高冲程,达到克服孤石的最大冲击强度,便能高效击碎孤石,最后成功穿过。工程勘察报告显示,天然状态下,中风化砂岩的单轴抗压强度标准值为80 MPa,孤石抗压强度应在80 MPa 以上,故冲程控制在2.4~3.0 m,冲击频率 10~12 次/min[16]。考虑到维持孔壁的稳定性,应高低冲程交替进行。

3.2 遇倾斜中风化砂岩

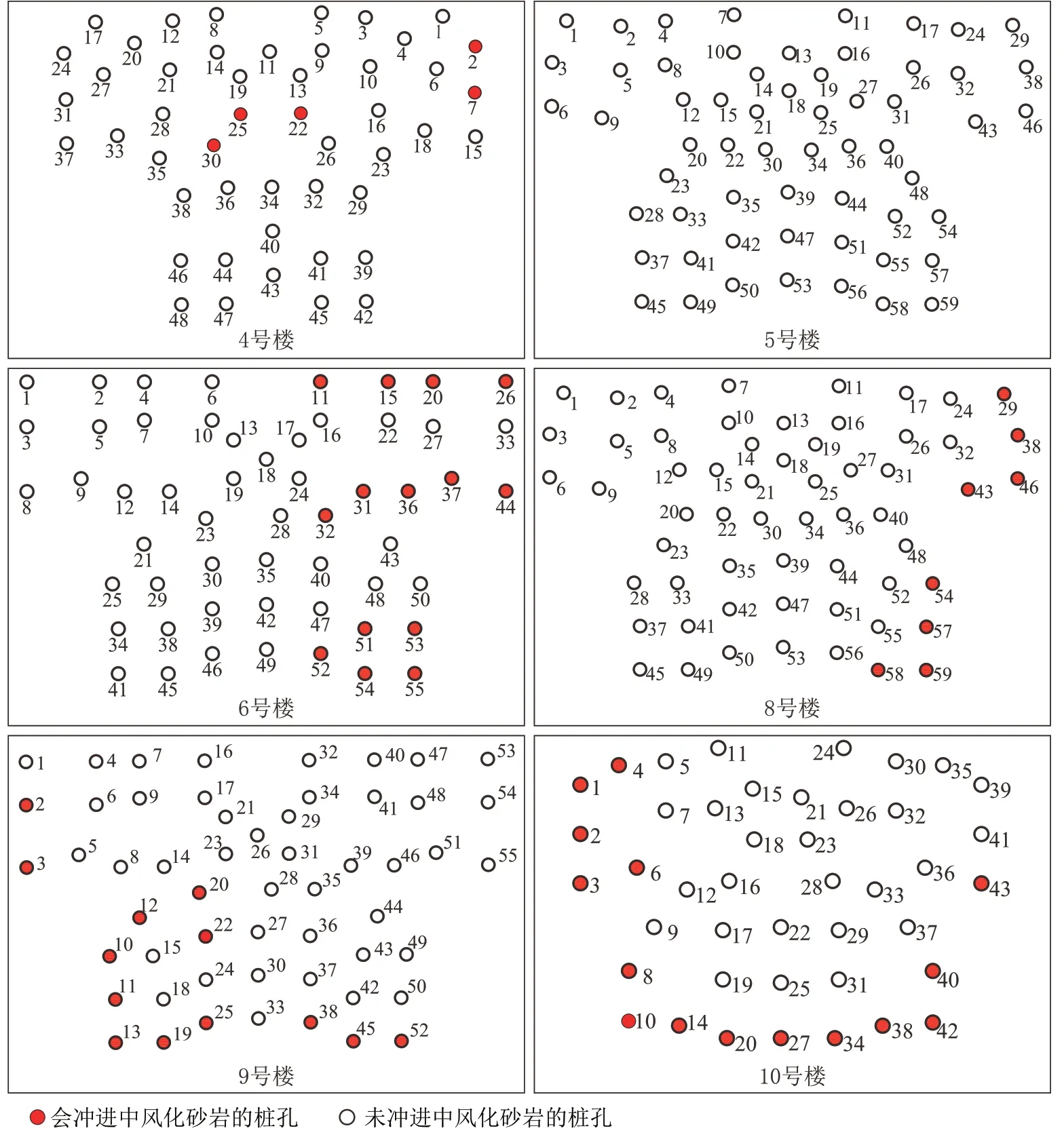

基于现有的勘察钻孔资料,对 4、5、6、8、9、10 号楼总计310 个孔,找出54 个受中风化砂岩地层影响的桩,其中5 号楼未受中风化砂岩地层影响,而6、9、10 号 楼 受 影 响 严 重 ,分 别 有 14 个 、13 个 和 15 个 桩孔,如图3 所示。

图3 受中风化砂岩影响的桩孔Fig.3 Holes affected by moderately weathered sandstone

遇倾斜坚硬岩层时,由于缺乏相应科学的计算模型,且落石计算不能反映冲击角度对冲击强度的影响[13],钻头质量大小难以科学地决断,但是若钻头冲击时能牢牢抓住倾斜面,便能减少钻头大幅度偏转。应用实践证明,通过给钻头底部加焊导正爪,在起伏不定的岩层面,能快速稳定切削岩石,预防偏孔的发生[17]。并且十字形钻头底加焊硬质合金块,不仅具有较高的硬度、强度、耐磨性和冲击韧性,还具有良好的焊接性能,大大提高了钻头的各项性能[16]。因此在本工程中,预先圈定受中风化砂岩影响的桩孔,改进十字钻头将会取得较好的效果。

3.2.1 增厚硬质合金块改进思路及优点

传统的加焊耐磨块[16],只有 1 层的情况,加焊位置也未通过合理计算,只有抗冲击和耐磨的能力,仅对微倾斜(<10°)的岩层有效,并且材料利用和效果未最大化。但实际现场施工过程中,岩层倾角普遍都在 5°~30°,个别甚至超过 30°。在 9-52 和 10-41 号2 个桩孔入岩冲进时,预先都采用传统的加焊耐磨硬质合金块,9-52 号桩孔入岩冲进时,低频密击4 h后,冲锤全断面才成功入岩;10-41 号桩孔低频密击4 h,冲击过程中频繁歪锤,钢绳回颤明显,对孔壁扰动大,入岩效果仍不理想。

本文依据岩层倾角和钻头底受力情况,合理选用多层硬质合金块,并科学计算其焊接位置,使其适用于大部分倾斜岩层。

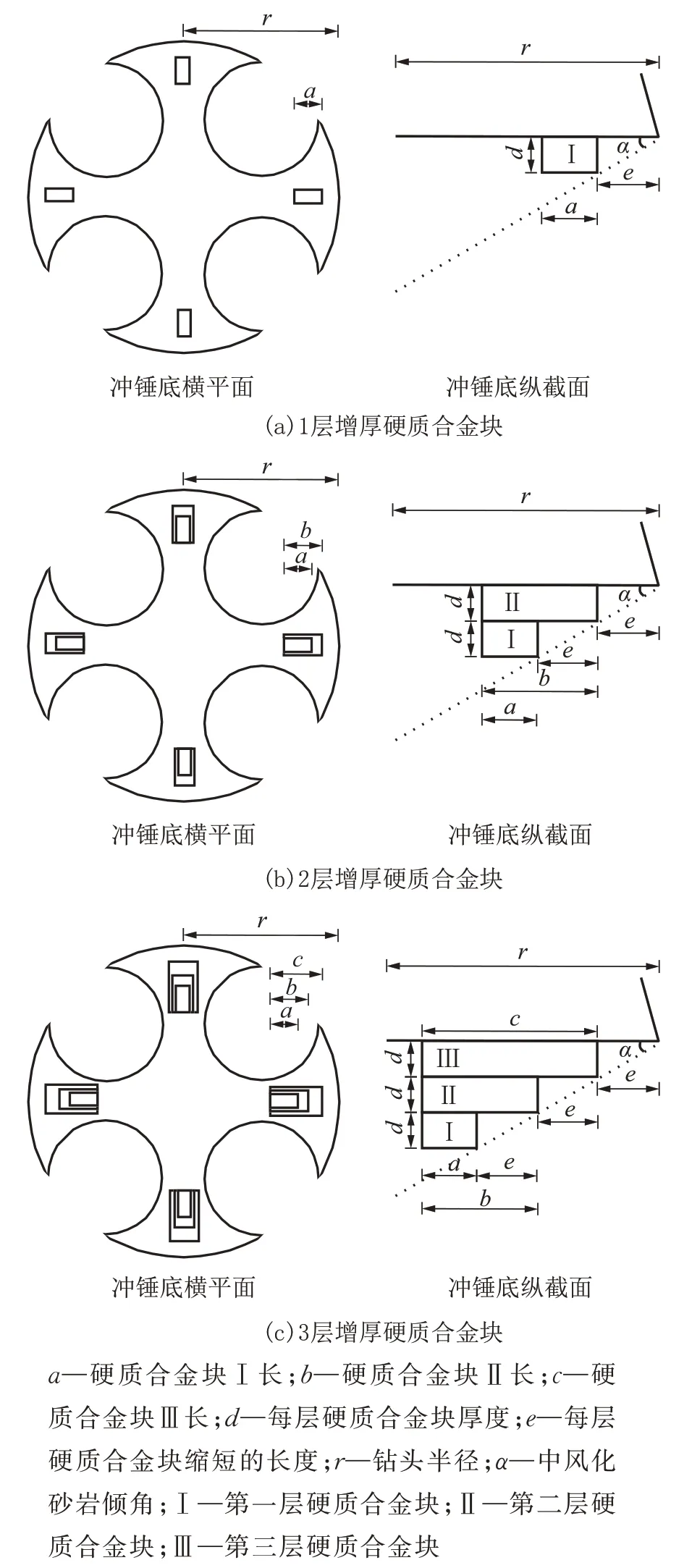

改进工艺的基本思路是:如图4 所示,预先让增厚部位接触孔底,能增大集中受力部位,使集中受力点靠近钻头轴线中心,减少了因受力不均导致的钻头偏转和能效的降低,能快速凿岩开小孔,最后钻头全断面冲入,形成完整标准的孔径。

图4 钻头底部集中受力部位示意Fig.4 Schematic diagram of the concentrated stress parts at the bottom of the drill bit

改进工艺还具有以下优点:

(1)能增加十字刃的入岩能力,增厚块使钻头更“尖锐”,相同的冲击动能下,冲击强度变高,能预先使岩层破碎开裂。

(2)入岩冲进时,增厚块耐磨损,承受了绝大部分的磕碰作用,能有效保护十字刃。

3.2.2 增厚块基本设计

增厚硬质合金块含铬、镍、钼、钨、钒等金属元素。其设计如图5 所示,硬质合金块最多3 层,其中建议硬质合金块Ⅰ的长a固定为100 mm,厚度d取30 mm。

图5 增厚硬质合金块基本设计示意Fig.5 Basic design diagram of the TC chip with increased thickness

当坚硬倾斜岩层倾角α确定时,可计算出:

缩短长度e=d/tanα;

硬质合金块Ⅱ长b=a+e;

硬质合金块Ⅲ长c=b+e;

钻头半径r>a+e>b+e>c+e。

设计层数可按最后一层依次递减,设计为1 层增厚硬质合金块时,只有Ⅰ;设计为2 层增厚硬质合金块时,有Ⅰ、Ⅱ;设计为3 层增厚硬质合金块时,有Ⅰ、Ⅱ、Ⅲ。硬质合金块Ⅲ宽度不大于十字刃最小宽度,硬质合金块Ⅱ宽度小于硬质合金块Ⅲ宽度,硬质合金块Ⅰ宽度不大于硬质合金块Ⅱ宽度,焊接要求密实牢固。

现场硬质合金块层数的设计,还应该依据岩层倾角α和钻头半径r确定:

(1)当 20°<α<30°且r>260 mm 时,设计 3 层较为合理;

(2)当 10°<α<20°且r>270 mm 时,设计 2 层较为合理;

(3)当α<10°且r>270 mm 时,设计 1 层较为合理。

3.2.3 增厚硬质合金块的局限性

增厚硬质合金块在极度倾斜(>30°)的中风化砂岩地层不适用。根据原理要求,当岩层倾角>30°时,对增厚层的层数或厚度要求变高,随着层数或厚度的增加,增厚硬质合金块整体的焊接稳定性及抗弯折能力降低。故最大限度的增厚层设计应控制在3 层以内,且总厚度≯120 mm。

4 现场应用

4.1 现场纠偏预防方案

基于以上经验成果,结合本工程现场质量、成本、工期要求,针对性制定了以下可行性纠偏方案。

(1)遇孤石时,及时更换选用3.6 t 重的钻头,然后高低冲程交替冲击,高冲程3.0 m,低冲程1.0 m,冲击频率 10~12 次/min。

(2)当判断冲进至中风化砂岩地层时,预先强化十字锤刃,加焊增厚硬质合金块。

由于中风化砂岩倾角α最大为30°,钻头半径400 mm,故选用3 层增厚硬质合金块。硬质合金块厚度为30 mm,硬质合金块Ⅲ长200 mm,宽50 mm;硬质合金块Ⅱ长150 m,宽40 mm;硬质合金块Ⅰ长100 mm,宽30 mm。然后大冲程低频率冲进入岩。

4.2 现场应用效果

在5-2 号桩孔冲孔作业时,冲进至15.6 m 时,锤击声变高,绞绳升降不均匀,此时更换长1.6 m、重3.6 t 的长型重型钻头,提高其垂直度,增加其碎岩能力,并采用高低冲程交替冲击,勤掏渣,最后成功冲破孤石。

在9-45 号桩孔进行冲孔作业时,当进尺>39.0 m,且锤声清脆、回弹明显时,已冲至中风化砂岩地层,立即停止冲进,然后将钻头底按应用要求加焊3层硬质合金块,再高低冲程交替冲击,成功快速进入中风化砂岩,最后大冲程冲进。

4.3 应用注意事项

(1)纠偏方案是从避免偏孔出发,提前预知,针对性采取相应纠偏措施,其有效性和精准性依赖于钻孔资料的详尽程度。但是该工程未有一桩一孔的钻孔资料,故图3 中圈定的受中风化砂岩影响的桩孔范围有一定误差。冲击钻进时操作人员还应结合现场入岩时锤击声及沉渣岩屑判断是否冲至中风化砂岩,然后采取钻头加焊措施。尤其地下孤石随机分布,更是需要现场经验丰富的作业人员仔细甄别。

(2)若判断出浅部遇孤石,且一开始便向某一方向偏转,说明孤石表面弧度大,冲击角度倾斜,也可采取加焊增厚硬质合金块的措施,采取上述的2层增厚硬质合金块即可。

5 结论

(1)本文基于现场实践,分析了偏孔的2 个重要影响因素,即遇孤石和进入中风化砂岩。

(2)根据以往研究经验和本项目实际情况,遇孤石时,科学控制冲锤质量大小和冲程大小,能加大冲击强度,有效冲破大型孤石;进入中风化砂岩地层时,加焊多层增厚硬质合金块,能高效快速入岩,达到实现纠偏预防的目标。

(3)实践证明,针对本工程复杂地质条件特征,以纠偏预防为主的方案措施有着巨大成效,并且科学、合理地改进冲击成孔施工技术,积累了在孤石广泛且倾斜坚硬岩层地区进行桩孔施工的经验,可为类似地区高层建筑桩基工程设计、施工提供借鉴。